(54) СПОСОБ ПОЛУЧЕНИЯ ОРГСТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, СОСТАВ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2073609C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2007 |

|

RU2340630C1 |

| Композиция для временного покрытияиздЕлий из ОРгАНичЕСКОгО СТЕКлА | 1979 |

|

SU794049A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2005 |

|

RU2277105C1 |

| Способ получения замутненных материалов | 1990 |

|

SU1730091A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2003 |

|

RU2254343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА, ОРИЕНТИРОВАННОГО ОРГАНИЧЕСКОГО СТЕКЛА И ИЗДЕЛИЙ, ПОЛУЧЕННЫХ ЭТИМИ СПОСОБАМИ | 2001 |

|

RU2220984C2 |

| Способ получения замутненных материалов | 1975 |

|

SU560891A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА ДЛЯ НЕЙТРАЛЬНЫХ СВЕТОФИЛЬТРОВ | 2003 |

|

RU2250236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ДВУХСЛОЙНОГО ОРГАНИЧЕСКОГО СТЕКЛА ДЛЯ ЦВЕТНЫХ СВЕТОФИЛЬТРОВ | 2005 |

|

RU2288102C1 |

t

Изобретение относится к технологии получения полимеров, а точнее к получению блочного гомо- и сополимера на метилметакрилата. Такое органическое стекло предназначается в качестве конструкцнсшного материала для приборостроения и агрегатостроения и для нзготсжления изделий технического назначения в машиностроении и других отраслях яромьпиленности.

В производстве органическое стекло получают блочной радикальной пошмерязацией в сяяикатиых формах. По окончании 1цкя(есса гашимеризашш промсходат разъепвса двух поверхностей (силикатное стекло - {фганнческое стекло). Органическое стекло отделяется от силикатной формы за счет разшпкых коэффициентов расширешм при изменагаи температуры. Этому процессу отделения препятствуют силы сцепления пстаерхностей.

Условия разъемкн в значительней) мере определяют внепший вид готового продукта, его целостность и пригодаость силикатной подпожкн для дальнейшего использования. Для уменьшения этого явления существуют два

способа - упро шеннё силикатного стекла и уменьшение силы сцепления поверхностей.

Известен способ упрочнения силикатнся о стекла методом ионного обмена, в основе которого лежат диффузионные процессы в псюерхностных слоях стекла 1.

Известен также способ упрочнения силиката, заключаюц ю1ся в использовании антиадгезионного покрытия для стеклянных форм, при зтрм силикатные листы покрывают полисилоксаналш 2.

Оптко аря применении зтих способов уменьшается гавнь раскалывание силикатного стекла, а количество раскалываемото ортанического стекла при разъемке не изменяется.

Кроме того, предварительная обработка полисилоксанами снлнкатных форм трудоемка, она требует тщательного равномерного нанесения антнадгезионного покрытия и термообработки.

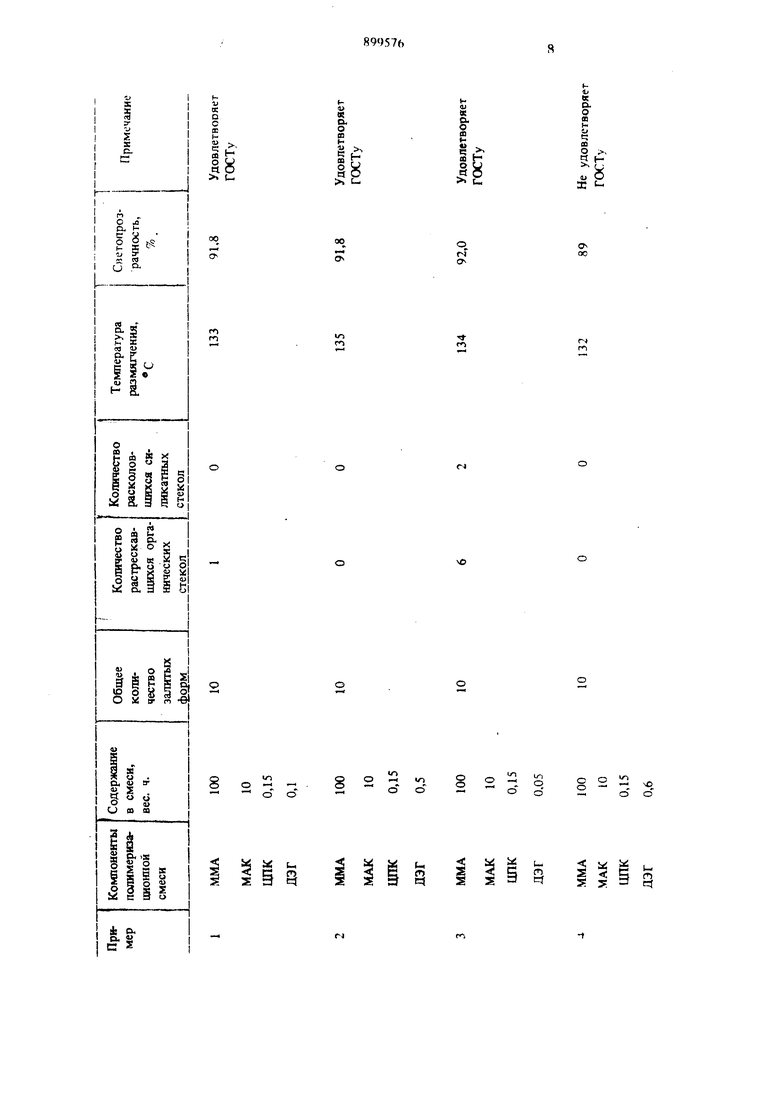

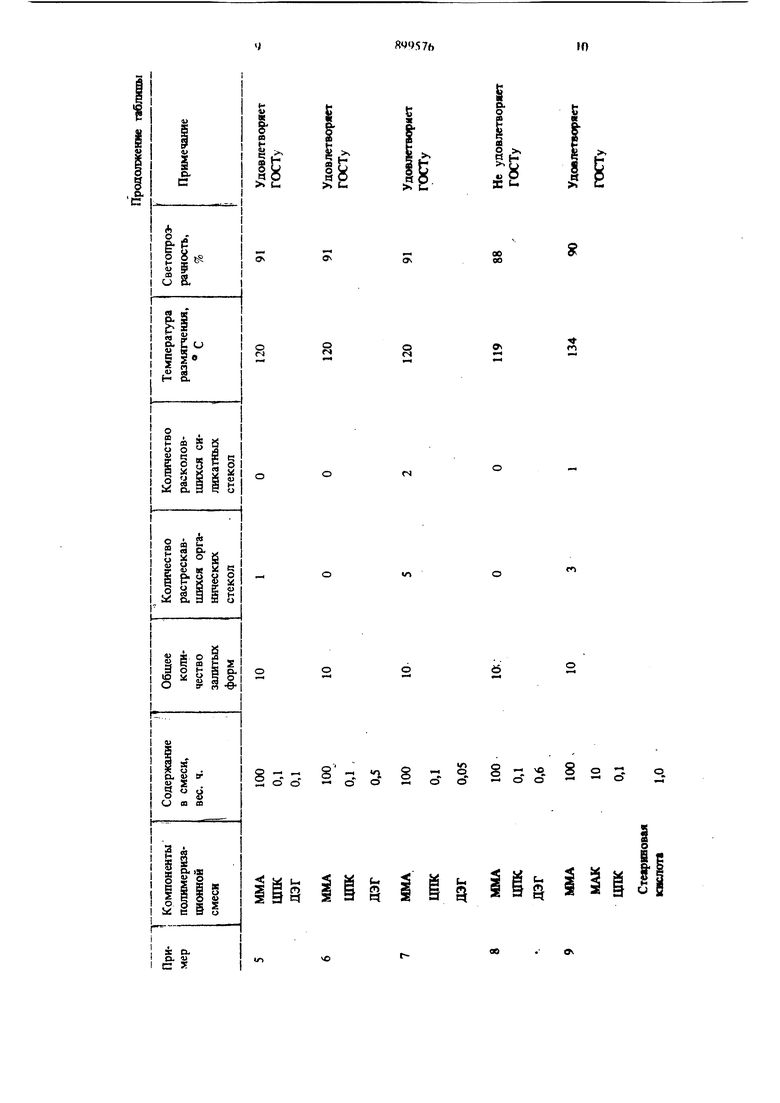

Известно получение акриловых полимерных пластин методом радикальной полимеризации в формах между целлофановыми нли полнви38нилспиртовыми пленками, пропитанными €4-6 алкилеигликолем-1,3-бутсндиолом (З). Ош1зко нанесение на поверхность силиката 1,3-бутендиола также создает необходимоегь введения дополнительной трудоемкой onepaumi Кроме того; прилипание пыли .на смазанную поверхность благоприятствует ее загрязнению. Известен способ, согласно которому при переработке пластмасс литьем под давлением или экструзией используются внутренние и наружные смазки. Они добавляются к композициям дая снижения трения между ними и металлической поверхностью деталей перерабатываемого оборудования, а также для улучшения текучести смолы и взаимного смачивания ингредиентов ко 1лпозиции. В качестве смазок для пластмасс обычно применяются стеараты металлов, амиды и эфиры жирных кислот, синтетические и натуральные воски, а также некоторые другие вещестна и полимерные материалы (спирты, кислоты жирного ряда, фторопласты и силиконовые полимеры 4 и 5. Наиболее близким к изобретению по техческой сущности и достигаемому эффекту является способ получения оргстекла }. хдикально полимеризацией метилметакрилата или его сме си с метакрилоЕЮЙ кислотой в формах в присугствии соединения, облегчающего разъемку фор в качестве соединения используют стеариновую кислоту в количестве 0,5-Г7е 6. Однако концентрация стеаршювой кислоты 0,5-1% для тонких номиналов стекла MajKv эффективна, так как растрескивание силикатных и органических стекол велико,, а при концентрации стеариновой кислоты более 1% теплостойкость оргстекла уменьшается и оно становится мутным. Цель изобретения - уменьшение растрескивания органических стекол при сохранении ИХ высоких физико-механических характеристик. Поставленная цель досшгается тем, что согласно способу получе}1ия оргстекла радикальной полимеризацией метилметакрилата (ММА) или его смеси с метакриловой кислотой (МАК в формах в присутствии соединения, облепию щего разъемку форм, в качестве соединения, обеспечивающего разъемку форм, используют 0,1-0,5% от веса мономера или его смеси дизтиленгликоля (ДЭГ). Введение в мономерную смесь диэтиленгли коля снижает силы сцепления между силикатным и органическим стеклом при ползченни полиметилметакрилата (ПММА) или сополимера ММА и МАК. Уменьшение сил сцепления оценивают по облегчению разъемки по количеству растрескивающихся в процессе получения полимера органических и силикатных стекол. Присутствие ДЭГ в мономерной смеси в количестве менее 0,5% от веса мономера или его смеси, неэффективно, так как растрескивание стекол почти не уменьшается. При концентрации ДЭГ Bbiuie 0,5% растрескивания не наблюдается, но готовое изделие не удовлетворяет требованиям ГОСТ 15809-70 и POCj 10667-74 по светопроэрачности и температуре размягчения. Пример 1. 100 вес. ч. ММА; 10 вес. ч. МАК и 0,15 вес. ч. дшшклогексилпероксидикарбоната перемешивают с 0,1 вес. ч. ДЭГ к запивают в силикатные формы. Затем проводят полимеризацию. Из 10 за;штых форм при разъемке получен один лист растрескавшегося органического стекла. Физик о-механические характеристики сополимера полностью удовлетворяют требованиям ГОСТ 15809-70. Пример 2. 100 вес. ч. ММА; 10 вес. ч. МАК и 0,15 вес. ч. дициклогекснлпероксидикарбоната перемешивают с 0,5 вес. ч. ДЭГ и заливают в силикатные формы. Затем проводят полимеризацию. Из 10 залитых форм при pa ъeмкe растрескавшихся листов не оказалось. Светопрозрачность сополимерного стекла 91,0%; температура размягчения 135 С. Стекло соответствует ГОСТ 15809-70. Пример 3. 100 вес. ч. ММА; 10 вес. ч. МАК и 0,15 вес. ч. дициклогексилпероксидикарбоната перемешивают с 0,05 вес.ч. ДЭГ и заливают в силикатные формы. Затем проводят полимеризацию. Из 10 залитых форм при разъемке растрескалось 6 листов органического стекла и 2 силикатных листа. Светсшрозрачность сополимерного стекла 92,0; температура размягчения 134С. Стекло соответствует ГОСТ 15809-70. Пример 4. 100 вес. ч. ММА; 10 вес. ч. МАК и 0,15 вес. ч. дициклогексилпероксидика{)боната перемешивают с 0,6 вес.ч. ДЭГ и заливают в силикатные формы. Затем проводят полимеризацию. Из 10 залитых форм при разъемке растрескавшихся листов не оказалось, но готовое изделие не yдoвлcтвq)яeт требованиям ГОСТ 15809-70, так каксветопрозрачность стекла 89%; температура размягчения . Пример 5. 100 вес. ч. ММА и 0,1 вес. ч. дициклогексйлпероксндикарбоната перемешивают с 0,1 вес. ч. ДЭГ и заливают в силикатные формы. Затем проводят полимеризацию. Из 10 залитых форм при разъемке получен один лист растрескавшегося органического стекла. Готовое изделие удовлетворяет требованиям ГОСТ 10667-74.

Пример 6. 100 вес. ч. ММА и 0,1 вес. дициклогексилпероксидикарбоната перемешивают с 0,5 вес. ч. ДЭГ и заливают в силикатные формы. Затем проводят полимеризацию.

Из 10 залитых форм при разъемке растрескавшегося органического стекла не оказалось. Физико-механические характеристики готового изделия удовлетворяют требованиям ГОСТ 10667-74.

Пример 7. 100 вес. ч. ММА и 0,1 вес. ч. дициклогексилпероксидикарбоната перемешивают с 0,05 вес. ч. ДЭГ и заливают в силикатные формы. Затем проводят полимеризацию.

Из 10 залитых форм при разъемке растрес кавшихся органических стекол пять листов и два силикатных. Физике-механические характеристики удовлетворяют требованиям ГОСТ 10667-74.

Пример 8. 100 вес. ч. ММА и 0,1 вес. ч. дициклогекснлпероксиднкарбоната перемешивают с 0,6 вес. ч. ДЭГ и заливают в силикатные формы. Затем проводят полимеризацию.

Из 10 залитых форм при разъемке растрескавшегося стекла не оказалось. Однако стекло не удовлетворяет требованиям ГОСТ 10667-74 так как светопрозрачность стекла 88%; температура размягчения il9 С.

Пример 9. 100 вес.ч. ММА; 10 вес.ч. МАК и 0,1 вес.ч. дициклогексилпероксидикарбсжата перемешивают с 1,0 вес. ч. стеариновой кислоты и заливают в силикатные формы. Затем проводят полимеризацию.

Из 10 залитых форм при разъемке оказались расколотыми трч органических стекла и один лист сияикатной подложки. Готовое изделие удовлетворяет требованиям ГОСТ 15809-70,

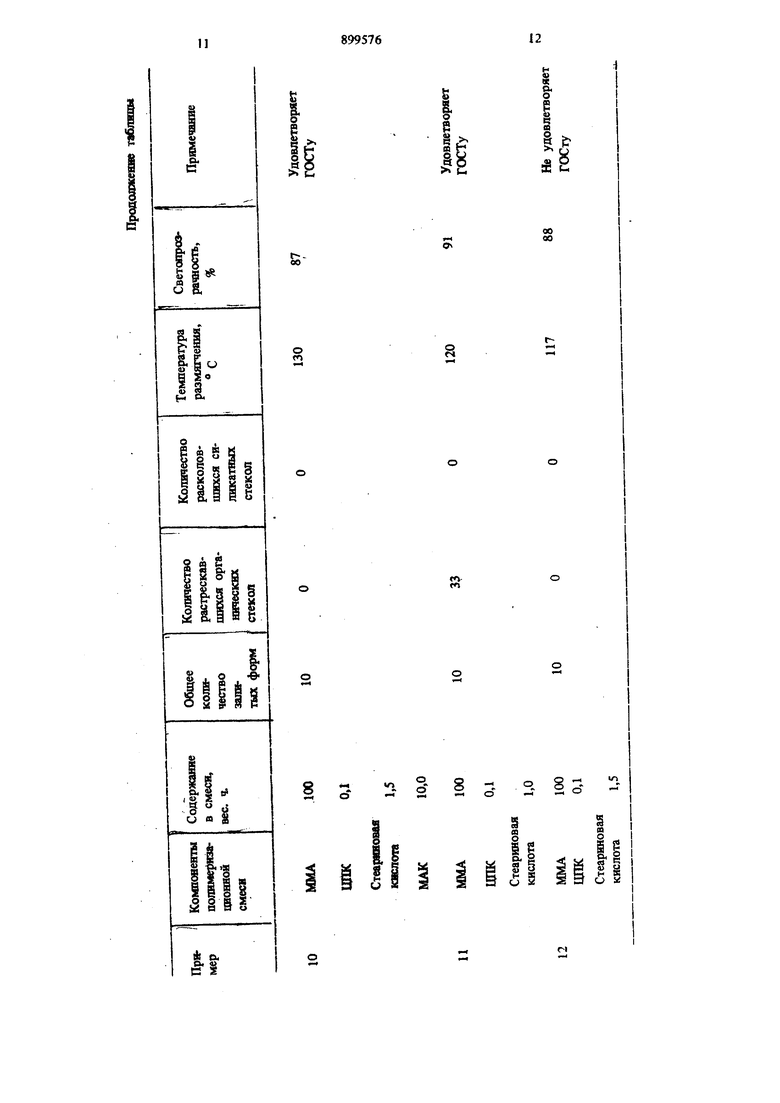

Пример 10 (сравнительный) 100 вес. ч. ММА; 10 вес. ч. МАК и 0,1 вес. ч. днииклогексилпероксидикарбоната перемешивают с 1,5 вес. ч. стеариновой кислоты и заливают в силикатные формы. Затем проводят полимеризацию.

Из 10 запитых форм при разъемке) расколотых листов не оказалось. Готовое изделие не удовлетворяет требованиям ГОСТ 15809-70 по светопрозрачности и температуре размягчения.

Пример 11 (сравнительный). 100 вес. ч ММА и 0,1 вес.ч. дициклогексклпероксидккарбоната перемешивают с 1 вес.ч. стеариновой кислоть и заливают в силикатные формы. Затем проводят полимеризацию.

Из 10 залитых форм при разъемке расколотыАШ оказались три органических стекла. Готовое изделие удовлетворяет требованиям ГОСТ 10667-74.

Пример 12 (сравнительный). 100 вес. ч. ММА и 0,1 вес. ч. дициклогексиппероксидикарбоната перемешивают с 1,5 вес. ч. стеариновой .кислоты и заливают в силикатные формы. Затем проводят полимеризацию.

Из 10 залитых форм при разъемке расколотых листов не оказалось. Готовое изделие не удовлетворяет требованиям ГОСТ 10667-74 по температуре размягчения и светопрозрач 10СТИ.

В таблице приведены показатели, характери- зующие разъемку форм и свойства оргстекла.

ё §(П

е §& . tоо

«4

а

л

г

о

8 2

(- о

а

о

(В

н

О

о

§1

Г8

а: t

оо

Г(

ГЛ

г

О

0

о 2

S 2

о

с о

о

, о о

о

о

ui

I li

m

cf

о rj

§ S 5 § 5 S I o S § 5 S- § 2 5

t

s

00 00

0

чГ

s

n

VO

OO

o

ёS5

S 11

о a

о

u

I

I Ifc r

a

8 5

о

- 8 -. о 8 3 ::

о, t;

rtF

VЫ

HS

UhS

db o.

a-i

ri

Таким образом, изобретение позволяет уменьшить растрескивание листов органического стекла при сохранении высоких фнэико-механических характеристик.

Формула изобретения

Способ получения оргстекла радикальной полнмериэа101ей метилмегакрилата или егоfO

смеси с метакриловой кислот(ж в формах, в присутствии соединения, облегчающего раэъемку форм, отличающийся тем, что, с целью уменьшения растрескивания органиче ких стекол и сохранения их высоких физюсо- tS механических характеристик, в качестве соединения, облегчающего разьемку форм, используют

0,1-0,5% OI веса мономера или его смеси диэтиленгликоля.

Источники ИНфОрМ8 ИИ,

принятые во внимание при экспертизе

Авторы

Даты

1982-01-23—Публикация

1980-06-19—Подача