Изобретение относится к химии полимеров, в частности к способу получения замутненных материалов на основе органических стекол, которые могут быть использованы как в светотехнической промышленности, так и в строительстве в качестве декоративных материалов.

Замутненные полимеры светотехнического назначения должны удовлетворять требованиям ГОСТа 9787-75, согласно которому существует 5 светотехнических групп стекла. Они должны хорошо формоваться и иметь достаточно высокий уровень физико- механических свойств: температура размягчения не ниже 125°С; прочность при разрыве не ниже 85 МПа; модуль упругости не ниже 5000 МПа.

Известны способы получения замутненных материалов, получаемых при введении в исходную реакционную систему на основе акрилатов неорганических соединений или совместно неорганических пигментов и полимеров.

Так при полимеризации метилметак- рилата (ММА) в качестве замутнителя вводят окиси металлов ( ТЮа: ZnO; CaO) и ряд других неорганических соединений или ММА полимеризуют в присутствии сополимера этилена с винилацетатом и окиси титана.

Недостатки данных способов получения заключаются в трудностях приготовления однородных устойчивых к седиментации и коагуляции дисперсий указанных добавок в

1

СО О О Ю

мономере, а также в том, что получаемые таким образом материалы в.значительной степени неоднородны как по светотехническим, так и физико-механическим характеристикам.

Известен способ получения замутненных материалов путем радикальной блочной полимеризации метилметакрилата в присутствии поливинилхлорйда.

Недостатками указанного способа являются плохая формуемость получаемого замутненного материала, определяемая малым относительным удлинением (2-3%), и низкая теплостойкость (Тразм 90-110°С).

Известен способ получения замутненных материалов путем сополимеризации форполимера ММА с 5-20 мас.% от массы мономера диакрилатов или диметакрилатов бисфенолов. При использовании известного способа увеличивается теплостойкость органических стекол (Тразм 117-130°С).

Недостатки способа заключаются в сложности, обусловленной необходимостью выбора форполимера ММА различной конверсии, обеспечивающего получение частиц ММА необходимой степени дисперсности, низкой деформационной способности стекол (относительное удлинение 2-3%), затрудняющей, а часто делающей вообще невозможной их переработку (формование), и. возможности получения светотехнического материала только 3-4 групп.

Наиболее близким к предлагаемому по технической сущносги и достигаемому результату является способ получения замутненных материалов полимеризацией метилметакрилата в блоке в присутствии радикального инициатора и модифицирующей добавки, в качестве которого используют 0,15-10,0 мас.% от мономера олигодиметилсилоксана с кинематической вязкостью 25-100 сСт.

Способ позволяет получить замутненные материалы любой светотехнической группы, способные формоваться в изделия различной конфигурации.

Недостатками известного способа являются недостаточный уровень физико-механических свойств: теплостойкость составляет 117-120°С; прочность - 66- 70 МПа; модуль упругости - 3000-3500 МПа и сложность процесса, заключающаяся в необходимости подбора олигодиметилси- оксанов с определенной кинематической вязкостью для получения материала различных светотехнических групп.

I

Цель изобретения - улучшение физико- еханических свойств при сохранении фор-.

0

муемости материала и упрощение процесса.

Поставленная цель достигается тем, что в способе получения замутненных материалов полимеризацией метилметакрилата в 5 массе в присутствии радикального инициатора и модифицирующей добавки, в качестве модифицирующей добавки используют 10-40 мас.ч. от массы реакционной смеси трис-(метакрилоилоксиэтил)бора и получен- ° ный материал подвергают обработке водой или паром до степени набухания 2-5%.

Трис-(метакрилоилоксиэтил)бор известен в качестве мономера для получения нейтронопоглощающего прозрачного пол- 15 имерного материала.

Способ осуществляют следующим образом.

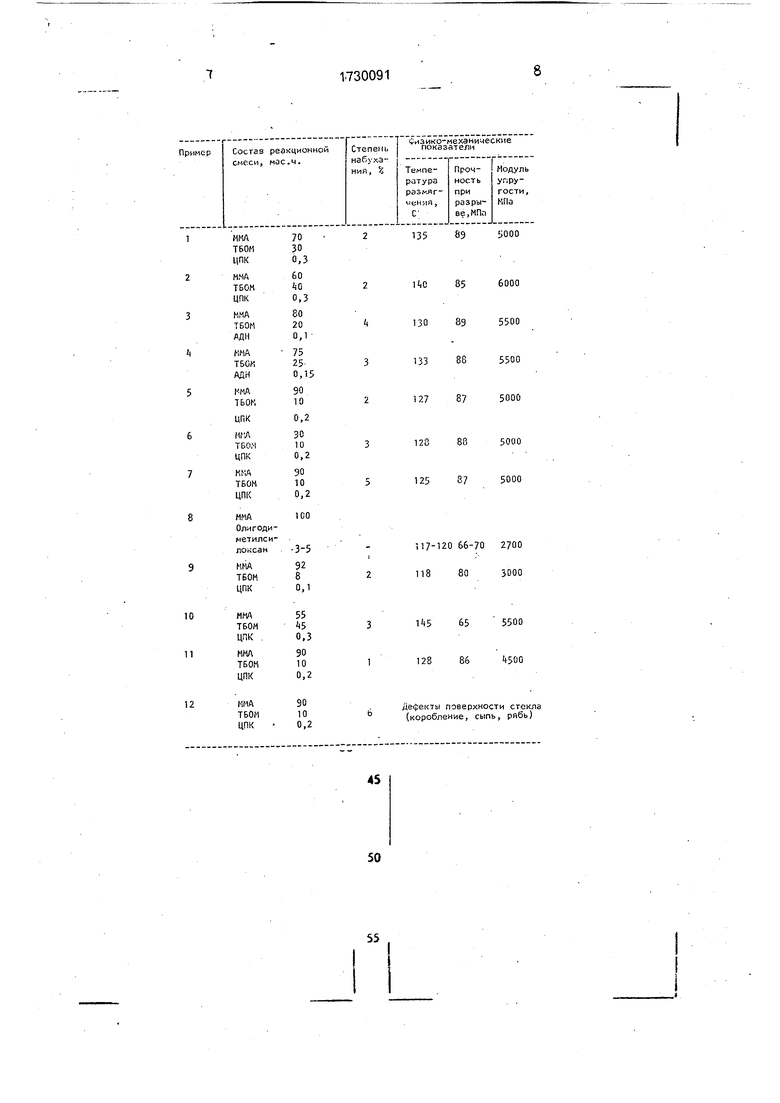

Пример1.К70 мас.ч. метилметакрилата добавляют 30 мас.ч. трис-(метакрилои- 0 локсиэтил)бора (ТБОМ) и 0,3 мас.ч. инициатора дициклогексилпероксидикар- болата(ЦПК). Реакционную смесь заливают в формы из силикатного стекла и проводят полимеризацию в водяной бане при 20°С до 5 готовности. Деполимеризацию осуществляют в сушильном шкафу с воздушным обогревателем при 135°С в течение 1 ч. Поверхность полученного листа оргстекла обрабатывают водой до степени набухания 2%.

Степень набухания определяют путем взвешивания образца до и после набухания, Получают материал 1-й светотехнической группы.

П р и м е р 2. Готовят реакционную смесь, содержащую 60 мас.ч. ММА, 40 мас.ч. 5 ТБОМ и 0,3 мас.ч. ЦПК. Полимеризацию проводят по примеру 1, обрабатывают поверхность стекла паром до степени набухания 2%. Получают материал П-й светотехнической группы. 0П р и м е р 3. Полимеризацию проводят

по примеру 1, но используют 20 мае. ч. ТБОМ и 0,1 мас.ч. инициатора - азоди- нитрила изомасляной кислоты (АДН), Степень набухания стекла 4%. Получают материал IV-й светотехнической группы.

П р и м е р 4. Полимеризацию проводят по примеру 1, но используют25 мае.ч, ТБОМ I и 0,15 мас.ч. АДН.

Полученное стекло обрабатывают па- ром до степени набухания 3%.

Получают материал IV-й светотехнической группы.

П р и м е р 5. Полимеризацию проводят по примеру 1, но используют 10 мае.ч, ТБОМ и 0,2 мас.ч. ЦПК. Степень набухания 2%. , Получают материал 1-й светотехнической | группы.|

Примерб. Полимеризацию проводят j по примеру 5. Степень набухания 3%. Получают материал II 1-й светотехнической группы.

Пример. Полимеризацию проводят по примеру 5. Степень набухания 5%. Получают материал V-й светотехнической группы.

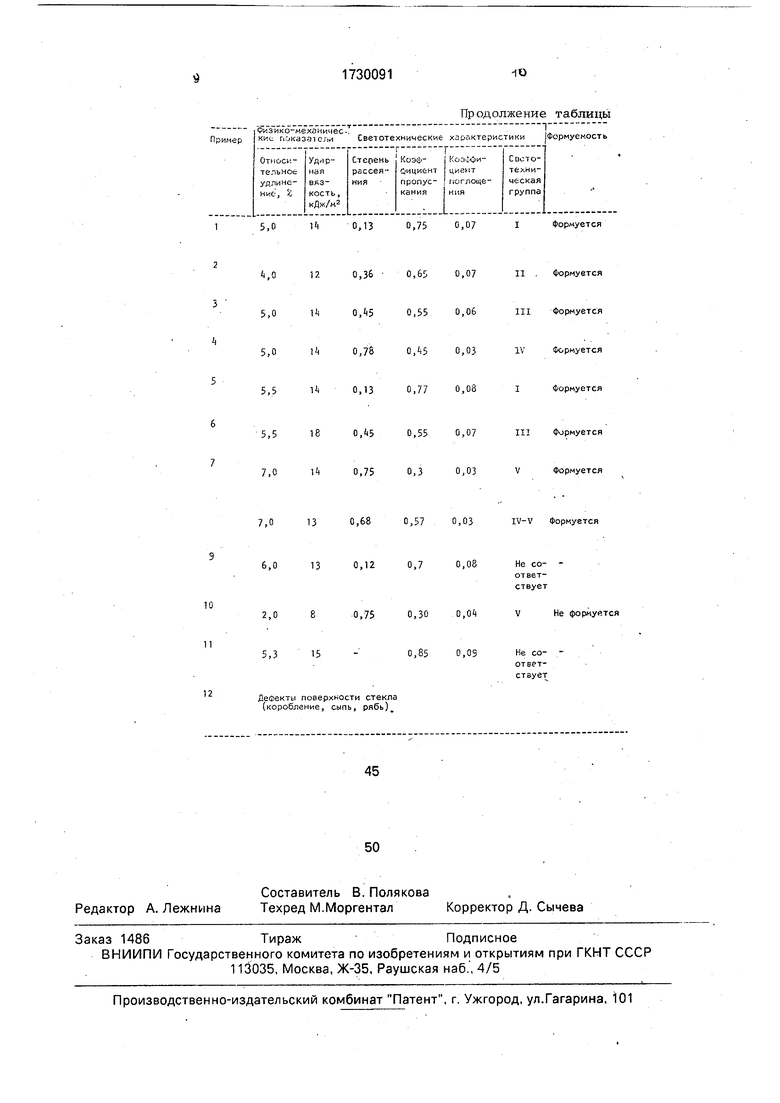

Свойства материалов, полученных по примерам 1-7 приведены в таблице.

Из таблицы видно, что предлагаемый способ по сравнению с прототипом позволяет получить замутненный формуемый материал с повышенным комплексом физико-механических свойств (теплостойкость выше на прочность при разрыве больше на 17-19 МПа; модуль упругости выше на 2300-3300 МПа I

Кроме того, способ позволяет из одного и того же листа органического стекла путем изменения степени набухания получить замутненный материал любой светотехнической группы (примеры 5-7), что значительно упрощает процесс по сравнению с прототипом, по которому для получения различных светотехнических групп необходим подбор олигодиметилсилоксанов с различной кинематической вязкостью.

0

5

0

5

При использовании ТБОМ менее предложенного количества (пример 9) снижаются физико-механические свойства и материал не соответствует ГОСТу на светотехническое стекло, при увеличении его содержания (пример 10) получаемый материал неформуется.

При степени набухания меньше 2% (пример 11) материал не соответствует ГОСТу на светотехническое стекло, при степени набухания больше 5% (пример 12) появляются дефекты ча поверхности стекла (коробление, сыпь,.рябь).

Формула изобретения

Способ получения замутненных материалов полимеризацией метилметакрилата в блоке в присутствии радикального инициатора и модифицирующей добавки, отличающийся тем, что, с целью улучшения физико-механических свойств материала и упрощения процесса, в качестве модифицирующей добавки используют 10- 40 мае.ч. на 100 мае.ч. реакционной смеси трис-(метакрилоилоксиэтил)бора и полученный материал подвергают обработке водой или паром до степени набухания 2-5%.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения замутненных материалов | 1980 |

|

SU912730A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1992 |

|

RU2064937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2001 |

|

RU2243978C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2005 |

|

RU2277105C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2005 |

|

RU2293742C1 |

| Способ получения замутненных материалов | 1975 |

|

SU560891A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2007 |

|

RU2340630C1 |

| Полимерная композиция на основе поливинилхлорида | 1981 |

|

SU992541A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМУТНЕННОГО ОРГСТЕКЛА | 1981 |

|

SU995498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВОГО ПОЛИМЕТИЛМЕТАКРИЛАТА | 1981 |

|

SU987939A1 |

Использование: оргстекло. Сущность способа заключается в том, что метилметак- рилат полимеризуют в присутствии радикального инициатора и 10-40 мае.ч. от реакционной смеси трис(метакрилоилоксиэ- тил)бора и полученный материал подвергают обработке водой или паром до степени набухания 2-5%. Температура размягчения материала 125-140°С, прочность при разрыве 85-89 МПа, модуль упругости 5000-6000 МПа, относительное удлинение 4-7%. 1 табл. Ё

5,0 14 0,13 0,75 0,07

4,0 12 0,36 0,65

5,0

14 0,45 0,55 0,06

5,0 14 0,78 0,45 0,03 IV Формуется

5,5 14 0,13 0,77 0,08 I Формуется

5,5 18 0,45 0,55 0,07 III Формуется

7,0 14 0,75 0,3 0,03

7,0 13 0,68 0,57 0,03 IV-V Формуется

Формуется

0,07

II . Формуется

III Формуется

V Формуется

| Патент Великобритании ISk 1080549, кл | |||

| СЗР, 1968 | |||

| Комнатная печь | 1929 |

|

SU16848A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| г^СеСОЮЗНАЯ | 0 |

|

SU371255A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения замутненных материалов | 1975 |

|

SU560891A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения замутненных материалов | 1980 |

|

SU912730A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-04-30—Публикация

1990-08-06—Подача