I

Изобретение относится к получению- смоляных вулканизующих агентов для высокотемпературной вулканизации резины на основе синтетических каучуков (полиизобутиленовый, этиленпропиленовый и т.п.) и может применяться в химической и нефтехимической отраслях промышленности.

Известен способ получения смоляных вулканизующих агентов алкилфенолформальдегидньсх ре зольных смол конденсацией п-третбутилфенола с формальдегидом fI.

Наиболее близким к предлагаемому по технической сущности является способ получения алкилфенолформальдегидных смол, включающий конденсацию п-третоктилфенола с формальдегидом при нагревании. Смолы из п-третоктилфенола хорошо совмещаются с резиной и обладают высокой вулканизу1ощей активностью fzj.

Однако известные смолы имеют низкую температуру размягчения (60-70 С)ц

они слеживаются при хранении и не могут выпускаться в гранулированном виде. При повышении температуры размягчения в смолах снижается содержание метилольных групп, что приводит к падению их вулканизующей способности.

Смолы из п-третбутилфенола имеют высокую температуру размягчения {80100 с) и большое содержание метилольных групп (до 15-20%). Но эти смолы обладают пониженной вулканизующей активностью вследствие их плохой совместимости с резиной.

Цель изобретения - получение неслеживающихся при транспортировке, хранении и дозировке и хорошо распределяющихся в резиновой смеси фенолформальдегидных смол.

Поставленная цель достигается тем, что согласно способу, включающему конденсацию алкилфенола с формальдегидом, в качестве алкилфенола берут смесь алкилфенолов с 38 алкилом являющихся продуктом алкилирования фенола димером бутанбутиленовой фракции или диизобутиленом, содержащую 1-25% алкилфенолов с алкилом Сд, 69-93% с алкилом .„и 1-6% диалкилфеиолов с алкиламиСпособ осуществляют следующим обзбразом. Вначале осуществляют конденсацию алкилфенола с формалином в присутствии раствора едкого натра, нейтрализацию резола кислотой, отделение подсмольной воды, а затем термообработку и гранулирование. Конденсация проводится при 7095 С и времени пребывания продуктов в зоне реакции соответственно 3 ч и 20 мин. Отношение алкилфенол формальдегид - NaOH составляет 1:2,2:1 моль/моль. Конденсация может проходить в растворе толуола, бензина и т.д. Нейтрализация полученного на пер вой стадии резола проводится при АО-бО С минеральными кислотами (сер ная,- соляная) до рН 2-4.

Для отстоя от резола подсмольной воды продукты нейтрализации разбавляют растворителем, если он бьш подан на стадии конденсации в недостаточном количестве. Отношение резола к растворителю составляет от 1:(2З) вес..

Термообработка резола проводится при 110-170 С и остаточном давлении 500-100 мм рт.ст. При термообработке отгоняется растворитель, одновременно диспирты, образовавшиеся на первой стадии, конденсируются в смолу с метиленэфирными мостиками.

Время термообработки с повышением температуры уменьшается с 3-4 ч до 30 мин.

Процесс может быть осуществлен периодически или непрерывно. Более однородный гранудшрованиый продукт получают по непрерывной схеме.

Пример 1. В аппарат с мешакой емкостью 900 л загружают 130 кг алкилфенола; 112 кг 37%-ного формалина; 125 кг 20%-ного раствора едкого натра и 100 кг толуола.

Алкилфенол имеет следунщий состав, мас.%: п-третбутилфенол 12,7J п-третоктилфенол 78,4; нонилфенол 2,6; додецилфенол 3,2 и диалкилфенолы 3,1.

ченного алкилированием фенола диизобутиленом; 220 г 37%-ного формалина; 260 г 20%-ного раствора едкого натра и 400 мл толуола.

Алкилфенол имеет следующий состав, мас.%: п-третбутилфенол 25,Oi п-третоктилфенол 50,4; п-1,1,2,3-тетраметилбутилфенол 17,0, додецилфенол 1,6 и диалкилфеноты 6,0,

Реакционную массу перемещивают при в течение 30 мин, далее нейтрализуют ее 30%-ной серной кислотой до рН 2,5, отделяют подсмольную воду, отгоняют растворитель и термообрабаты.вают резол при 150 С и остаточном давлении 700 мм рт.ст в течение 40 мин.

Получают 248 г смолы с Температурой размягчения и содержанием метиленэфирных групп 5,01% (в пересчете на метилольные группы 10,1%)) молекулярный вес 1100. Смола раство-рима в бензоле, бензине, толуоле и минеральном масле. Пластинки смолы не слеживаются при 35 С и продолжительном хранении.

Пример 3. В колбу на 2 л загружают 300 г алкилфенола, 255 г 37%-ного раствора формалина; 285 г 20%-ного водного раствора едкого натра и 350 мл толуола. Реакционную массу нагревают до 70 С и перемешивают при этой температуре в течение 2,5 ч. Далее ее разбавляют толуолом в количестве 200 кг и нейтрализуют при 30%ным раствором серной кислоты до рН 3. Отделяют отстаиванием подсмольную воду (нижний слой), резол про- « мывают деминерализованной водой до отсутствия ионов S(L в промывной воде. . Отгоняют от промытого резола толуол, остаток подвергают термообработке при и остаточном давлеНИИ 500 мм рт.ст. в течение 1,5 ч. Смолу гранулируют из расплава на металлической ленте. Получают 153 йг смолы с температурой размягчения 87 С и содержанием метилензфирных групп 4,6% (в пересчете на метилольные группы 9,2%}j молекулярный вес 975. Смола растворима в толуоле, бензине и минеральном масле. Пластинки смолы не слежйваются при 35С и продолжительном хранении. Пример 2. В колбу на 2 л загружают 250 г алкилфенола, полуАлкилфеиол имеет следующий состав мас.%: п-третбутилфенол 1,0 п-третоктилфенол 89,7; гептилфенол 1,2; додецилфенол 2,1 и диалкилфенол 6,0.

Реакционную массу обрабатывают аналогично примеру 1. Получают 365 г смолы с температурой размягчения , содержащей 10,6% метилольных групп. Пластинки смолы толщиной 1-2 мм не слеживаются при и , длительном хранении.

Пример 4. В колбу с мешалкой загружают 300 г алкилфенола 250 г 37%-ного раствора формалина; 280 г 20%-ного водного раствора едко го натра и 350 мл толуола.

Алкилфенол имеет следующий,состав мас.%: п-третбутчлфенол 8,0; п-октилфенол 87,0; нонилфенол I,2J додецилфенол 2,8 и диалкилфенол 1,0.

Реакционную массу обрабатывают аналогично примеру 2. .Получают 355 г смолы с температурой размягчения , содержащей 11,2% метилольных групп.

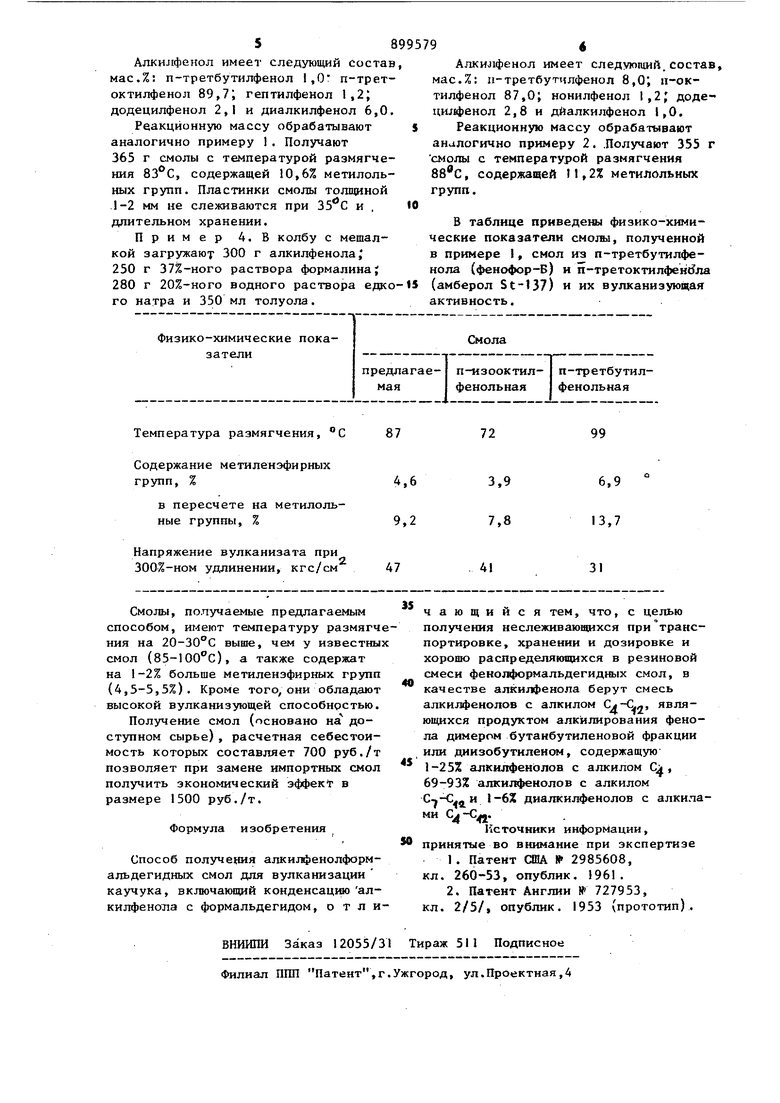

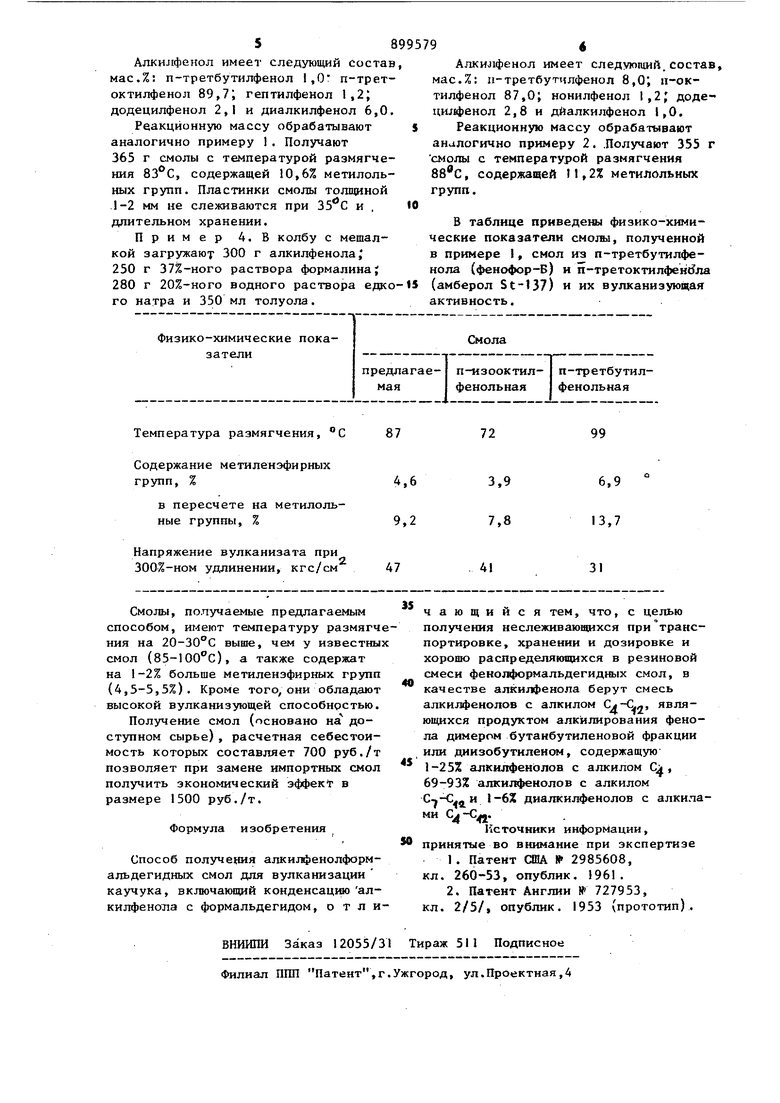

В таблице приведегая физико-химические показатели CMOJBJ, полученной в примере I, смол из п-третбутилфенола (фенофор-В) и п-третоктилфен{ ла (амберол St-137) и их вулканизующая активность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2000 |

|

RU2179994C1 |

| Латексная композиция для обработки текстильных материалов | 1976 |

|

SU732316A1 |

| Способ получения дневных флуоресцентных пигментов на основе мочевиноформальдегидной смолы | 1984 |

|

SU1235890A1 |

| Способ получения модифицированных алкилфенолальдегидных смол | 1979 |

|

SU854942A1 |

| Способ получения связующего | 1979 |

|

SU823389A1 |

| Способ получения анионита | 1978 |

|

SU711048A1 |

| Тампонажный раствор | 1984 |

|

SU1234589A1 |

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

| Способ получения алкил(арил)фенолформальдегидной смолы | 1981 |

|

SU994476A1 |

| Способ получения мочевиноформальде-гидНОй СМОлы | 1974 |

|

SU537087A1 |

Авторы

Даты

1982-01-23—Публикация

1980-06-24—Подача