Изобретение относится к получению модифицированных эпоксидными смолами алкилфенолальдегидных смол, приме няемых э качестве повысителей клейкости резин, клеев, загустителей мин ральных масел, парафинов, лаковых покрытий. Известны способы получения фенолформальдегидно-эпоксидных смол, в частности способ получения эпоксидно- новолачного блок-сополимера путем совмещения при нагревании зпоксидиановой смолы с порошкообразной новолачной формальдегидной смолой, предварительно обработанной сначала раст вором соли метсшла V ПI группы перио дической системы 1 . Известен способ получения модифицированной фенолформальдегидной смолы путем совместной поликонденсации при 80-100°С фенола, формальдегида и эпоксидные соединения в присутствии щелочного катализатора С ЦСмолы, полученные по данным спосо бс1М, обладают хорошими физико-механическими свойствами, высокой теплостойкостью, ВОДОСТОЙКОСТЬЮ. Они не растворяются в толуоле, бензине, кер сине и не совмещаются с резиновыми смесями. Эти смолы предназначены для использования в качестве покрытий, особенно в электротехнической промышленности. Наиболее близким к предлагаемому является способ, включающий взаимодействие алкилфенолальдегидной новолачной смолы с соединениями, содержащими эпоксигруппы, в результате которого получают агент, придающий клейкость эластомерам, получающийся путем конденсации новолачной алкилфенолальдегидной смолы с эпоксидными соединениями. Конденсация идет за счет взаимодействия гидроксильных групп алкилфенолальдегрдного новолака с эпоксигруппой эпоксидных соединений. Новолачная фенолформальдегидная смола получена при соотношении формальдегид:фенольный компонент 0,6:1,2. В качестве эпоксисоединений используют алифатические, ароматические , глицидилгетероциклические эпоксисоединения, глицидиловый эфир, окись пропилена, эпоксипроизводные циклогексана, гетероциклический глицидил, который является ди- или трифункциональной смолой, в качестве альдегида, кроме формальдегида, берут ацетальдегид, ацетон, пропионовый

альдегид, масляный альдегид, бензешьдегид или их смеси.

В качестве фенола используют алкилфенолы с длиной боковой цепи 8-12 атомов углерода. Полученные модифицированные .смолы эффективно повышают клейкость в резиновых смесях на основе натурального, бутадиенового, изопренового, бутадиенотиррльного, хлоропренового, акрилонитрильного каучуков этиленпропилендиенового тройного сополимера, oi -олефиновых эластомеров, бутилкаучука и хлорбутилкаучука t33

Недостатком этого способа получения модифицированной алкилфенолальдегидной смолы является то, что процесс конденсации новолака с эпоксисоединениями протекает в жестких условиях: при 1бО-220 С, под вакуумом. Образуншщеся блок-сополимеры окрашены в темный цвет продуктами осмоления, очистка от которых требует сложной технологии. Выход гчэтового продукта 88-94 %.

Цель изобретения - упрсяцение технологии , повышение выхода и получение светлых смол.

Цель достигается тем, что согласно способу, включающему конденсацию алкилфенолальдегидных смол с эпоксидными соединениями, в качестве алкилфенолальдегидных смол берут продукт конденсации алкилфенолов с гексаметилентетрамином и конденсацию проводят при 50-150°С.

Смолы имеют светло-желтый цвет, высокую температуру размягчения и Показатели Вязка Внешний вид светл цвета Температура размягчения,С Жидка Вязкость кинематическая при ЮО-с, Ст Молекулярный вес, к.с. Содержание азота, %: в виде: вторичных аминов третичных аминов Растворимость (г на 100 мл) в: толуоле парафине

высокий молекулярный вес. Выход модифицированной смолы количественный.

Получение модифицированной смолы проводят в одном аппарате при атмосферном давлении без выделения промежуточных продуктов. Смолы хорошо растворимы в ароматических, циклоалифатических и алифатических углеводородах, хорошо совмещаются с каучуками, полиэтиленом, парафином, растительными и минеральными маслами,

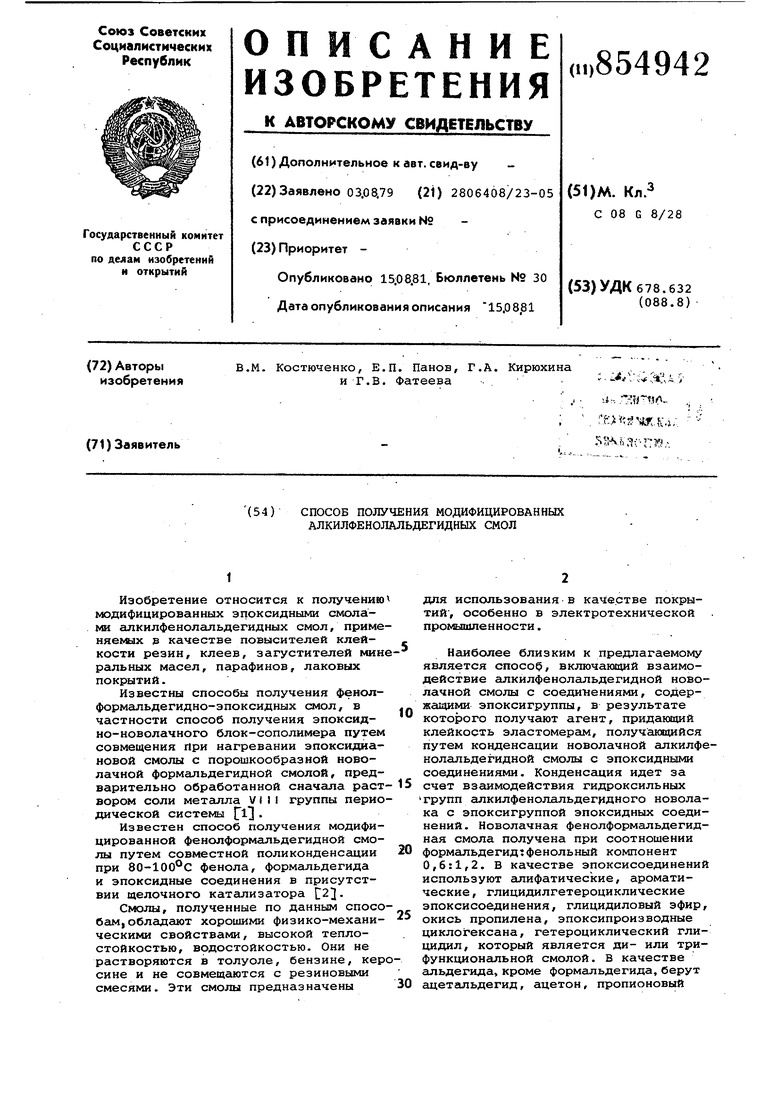

11ример 1.В эмалированный реактор, снабженный якорной мешалкой, загружают 22 кг фракции алкилфеиола с т. кип. 130-180 С (3 мм рт.ст.), полученного алкилированием фенола ot -олефинами фракции на катализаторе КУ-23, и 4,2 кг гексаметилентетрамина (ГМТА). После полного растворения ГМТА в алкилфеноле при 80-90°с в течение 1 ч температуру поднимают до 150°С и проводят конденсацию в течение 3-х ч до полного превращения уротропина. Получают 25,6 кг смолы. К полученной алкилфеноламинной смоле (АФАС) порциями в течение 30. мин добавляют 3,9 кг эпоксидной смолы ЭД-20, содержащей 22,2% эпоксидных групп. Реакционную массу перемешивают при 150°С в течение 3-х ч, и распл&в смолы выгр жают Биметаллический поддон. Получают 29,5 кг модифицированной алкилфеноламинной смолы (МАФАС).

Характеристика исходной АФАС и МАФАС приведена в табл. 1. А Вз Таблица МАФАС Твердая стеклообразная масса светло-желтого цвета 21000 (при ) 1580 Отсутствует 2,65 100 Взаимная

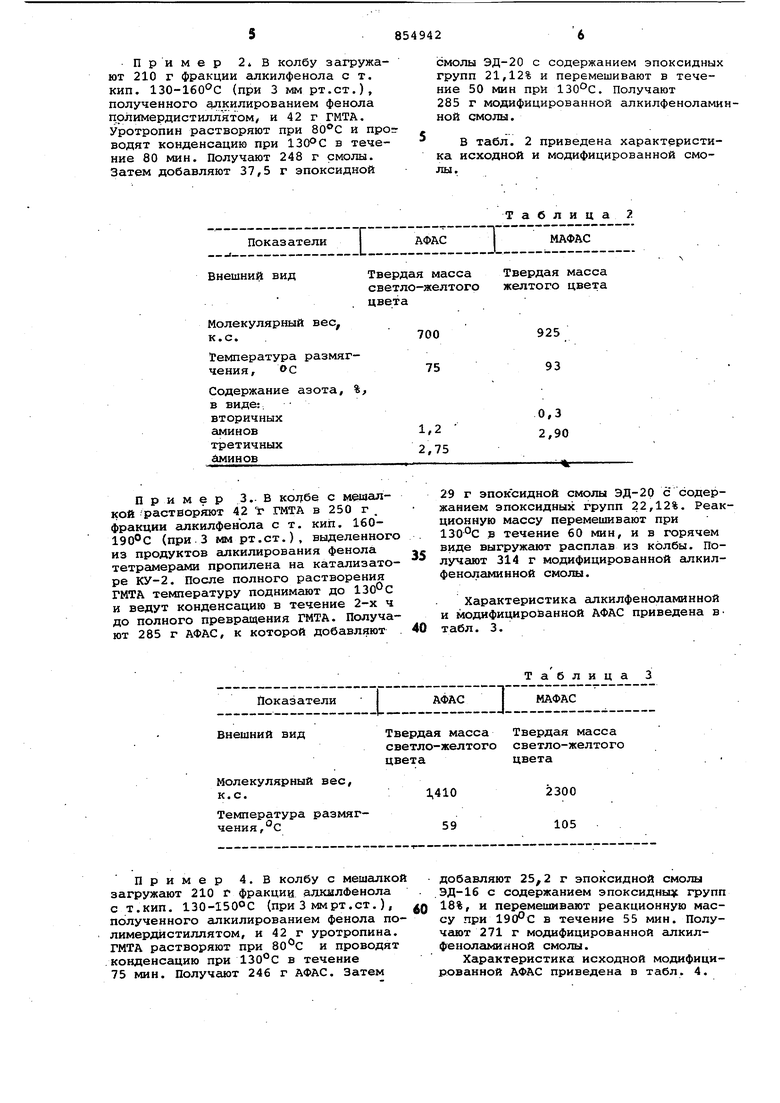

Пример 2 В колбу загружают 210 г фракции алкилфенола с т. кип. 130-160°С (при 3 мм рт.ст.), полученного алкилированием фенола полимердистиллятом и 42 г ГМТА. Уротропин растворяют при и про:т водят конденсацию при в течение 80 мин. Получают 248 г смолы. Затем добавляют 37,5 г эпоксидной

смолы ЭД-20 с содержанием эпоксидных групп 21,12% и перемешивают в течение 50 мин при 130°С. Получают 285 г модифицированной алкилфеноламинной смолы.

В табл. 2 приведена характеристика исходной и модифицированной смолы.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1990 |

|

RU2111986C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛАМИННЫХ СМОЛ | 1991 |

|

RU2021293C1 |

| Резиновая смесь на основе синтетических каучуков | 1972 |

|

SU509058A1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1983 |

|

SU1287554A1 |

| Способ получения модифицированной канифоли | 1979 |

|

SU1039943A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННОЙ СМОЛЫ | 1995 |

|

RU2084465C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ДИВИНИЛ-СТИРОЛЬНОГО КАУЧУКА | 1995 |

|

RU2084470C1 |

| Способ получения модифицированнойКАНифОли | 1979 |

|

SU834064A1 |

| Способ получения модифицированных фенолоаминных смол | 1983 |

|

SU1263697A1 |

| Способ получения алкилфенолформальдегидных смол для вулканизации каучука | 1980 |

|

SU899579A1 |

Молекулярный вес, к.с.

Температура размячения, Ос

Содержание азота,

в виде:.

вторичных

аминов

третичных

аминов

Пример 3.. В колбе с мешалкой растворяют f ГМТА в 250 г . фракции алкилфенола с т. кип. 160190°С (при 3 мм рт.ст.), выделенного из продуктов алкилирования фенола тетрамерами пропилена на катгшизаторе КУ-2. После полного растворения ГМТА температуру поднимают до 130°С и ведут конденсацию в течение 2-х ч до полного превршцения ГМТА. Получают 285 г АФАС, к которой добавляют

Показатели

Внешний вид

Молекулярный вес, к.с.

Температура размягчения, с

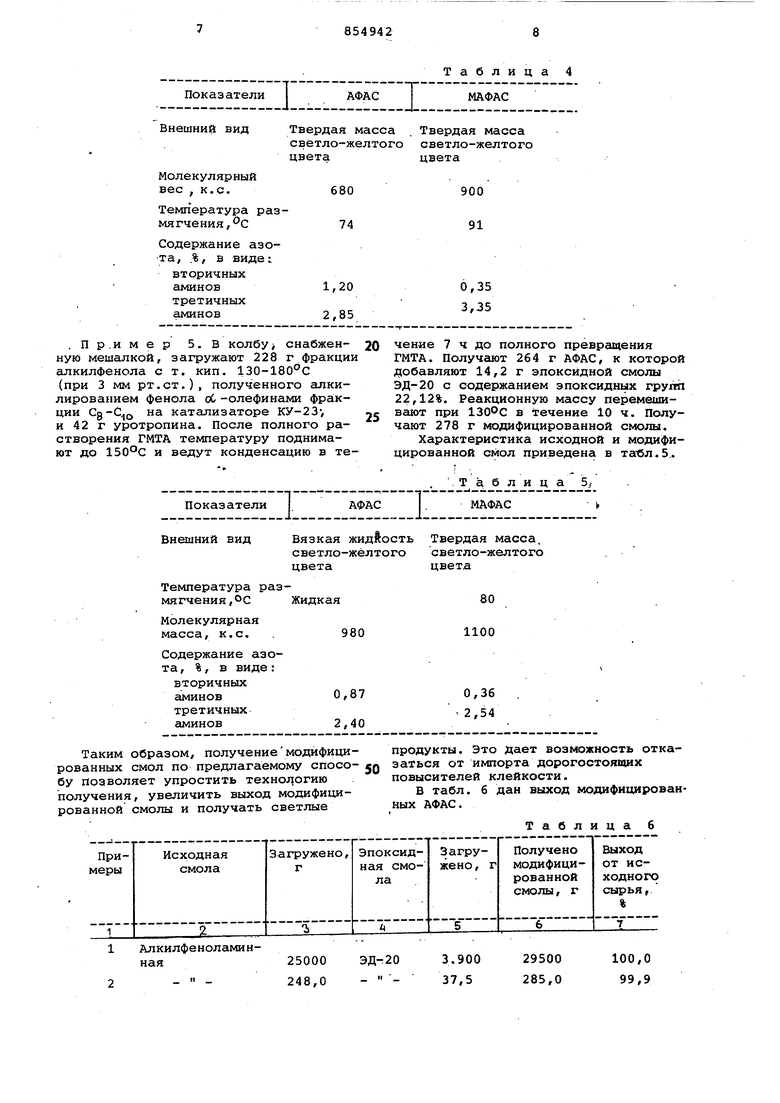

Пример 4.В колбу с мешалкой загружают 210 г фракции алкылфенола с т.кип. 130-I500C (при 3 ммрт.ст.), Q полученного алкилированием фенола полимердистиллятом, и 42 г уротропина. ГМТА растворяют при и проводят конденсацию при 130°С в течение 75 мин. Получают 246 г АФАС. Затем

925 93

0,3 2,90

г эпоксидной смолы ЭД-20 с содержанием эпоксидных групп 22,12%. Реакционную массу перемешивают при 130-с в течение 60 мин, и в горячем виде выгружгиот расплав из колбы. Получают 314 г модифицированной алкилфенолами иной смолы.

Характеристика алкилфеноламинной и модифицированной АФАС приведена в табл. 3.

Таблица 3

:i МАФАС

АФАС

Твердая масса Твердая масса светло-желтого светло-желтого цвета цвета

2300

1,410 59 105

добавляют 25,2 г эпоксидной смолы ЭД-16 с содержанием эпоксидны групп 18%, и перемешивают реакционную массу при 190с в течение 55 мин. Получают 271 г модифицированной алкилфеноламинной смолы.

Характеристика исходной модифицированной АФАС приведена в табл. 4.

Показатели

Внешний вид

Твердая масса . Твердая масса светло-желтого светло-желтого

цвета

Молекулярный

вес , к.с.680

Температура размягчения,С74

.Пр.имер 5. В колбуj снабженную мешалкой, загружают 228 г фракции алкилфенола с т. кип. 130-180°С (при 3 мм рт.ст.), полученного алкилированием фенола оС -олефинами фра:кции катализаторе КУ-23, и 42 г уротропина. После полного растворения ГМТА температуру поднимают до 150°С и ведут конденсацию в теI

Показатели

Вязкая жидЙость

Внешний вид светло-жёлтого

цвета

Температура размягчения, ОС Жидкая

Молекулярная

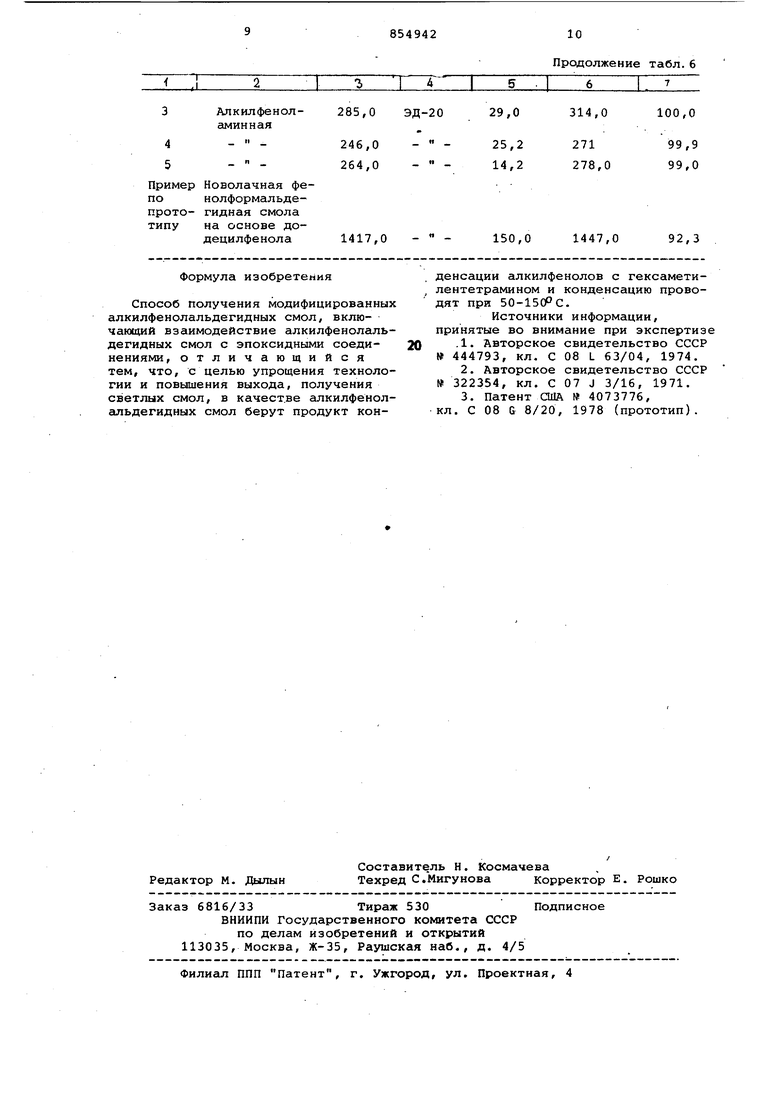

масса, к.с. , 980 Таким образом, получениемодифицированных смол по предлагаемому спосо- JQ бу позволяет упростить технод огию получения, увеличить выход модифицированнойсмолы и получать светлые

Таблица 4

I

АФАС МАФАС

цвета

900 91

чение 7 ч до полного превращения ГМТА. Получают 264 г АФАС, к которой добавляют 14,2 г эпоксидной смолы ЭД-20 с содержанием эпоксидных групп 22,12%. Реакционную массу перемешивают при 130ОС в течение 10 ч. Получают 278 г модифицированной смолы.

Характеристика исходной и модифицированной смол приведена в Ts6n.5..

5,

.Таблица МАФАС

АФАС

Твердая масса, светло-желтого цвета

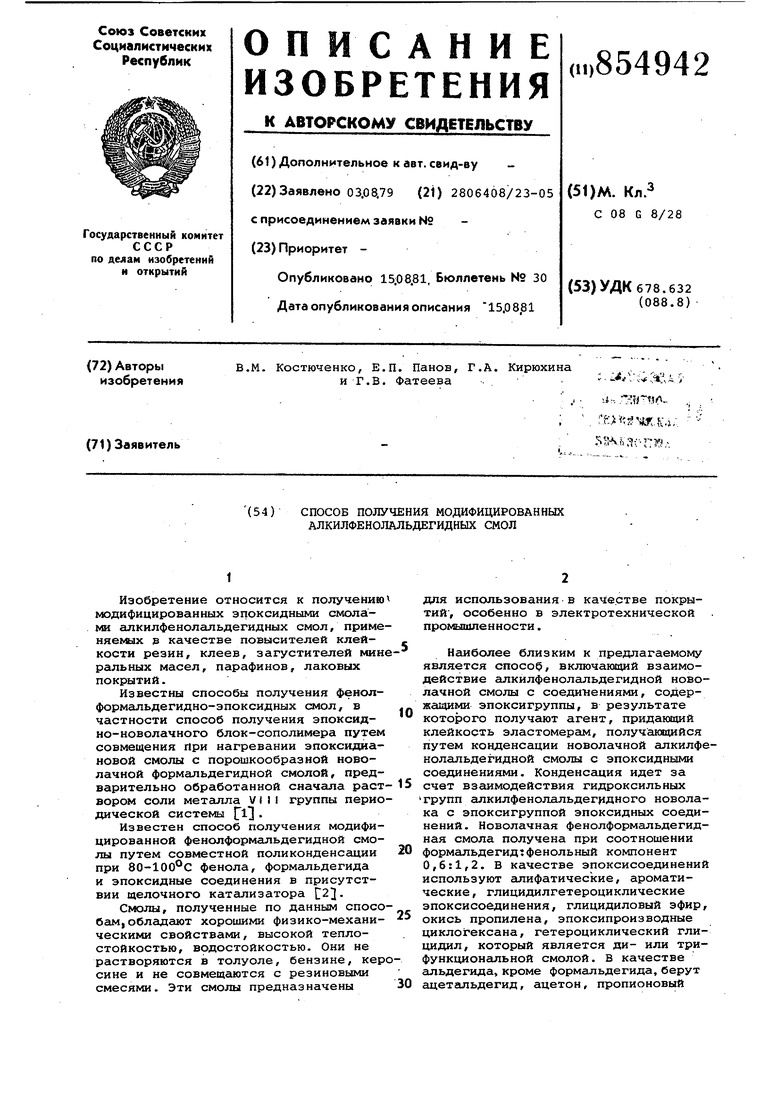

80 1100 продукты. Это дает возможность отказаться от импорта дорогостоящих повысителей клейкости, В табл. б дан выход модифицирован йых АФАС. Таблицаб

Новолачная фенолформальдегидная смола на основе до1417,0 децилфенола

Формула изобретения

Способ получения модифицированных алкилфенолальдегидных смол, включающий взаимодействие алкилфенолальдегидных смол с эпоксидными соединениями, отличающийся тем, что, с целью упрощения технологии и повышения выхода, получения светлых смол, в качестве алкилфенолальдегидных смол берут продукт кон1447,0

92,3

150,0

денсации алкилфенолов с гексаметилентетрамином и конденсацию проводят при 50-150Рс,

Источники информации, принятые во внимание при экспертизе 0 -1- Авторское свидетельство СССР 444793, кл. С 08 L 63/04, 1974.

кл. С 08 G 8/20, 1978 (прототип).

Авторы

Даты

1981-08-15—Публикация

1979-08-03—Подача