I

Изобретение относится к технологическому инструменту стана винтовой прокатки и может быть использовано для уменьшения поперечной разностенности прошиваемых гильз.

Известна оправка для трубопрокатного стана, включающая носок и коническую рабочую поверхность, на которой выполнены выступьГ, чередующиеся со впадинами, расположенные перпендикулярно или наклонно к оси прокатки.

Известная оправка улучшает условия деформации металла при винтовой прошивке 1 .

Однако применение ее не позволяет снизить эксцентричную разностенность прошиваемых гильз.

Наиболее близкой по технической сущности к предлагаемой является оправка для винтовой прошивки, включающая рабочую часть увеличивающегося диаметра, калибрующий участок и носок в виде тела вращения с диаметром, составляющим 0,16-0,56 диаметра оправки С 2J.

При этом доля эксцентричной разностенности гильз, полученных винтовой прошивкой, составляет 60| и более от величины общей поперечной разностенности, поскольку известная оправка испытывает колебания в очаге деформации.

Цель изобретения - снижение раз10ностенности гильз путем обеспечения стабильного положения оправки в очаге деформации.

Поставленная цель достигается тем,

IS 4Tci .в оправке, содержащей рабочую часть увеличивающегося диаметра, калибрующий участок и носок в виде тела вращения с диаметром, составляющим 0,16-0,56 диаметра оправки, длина

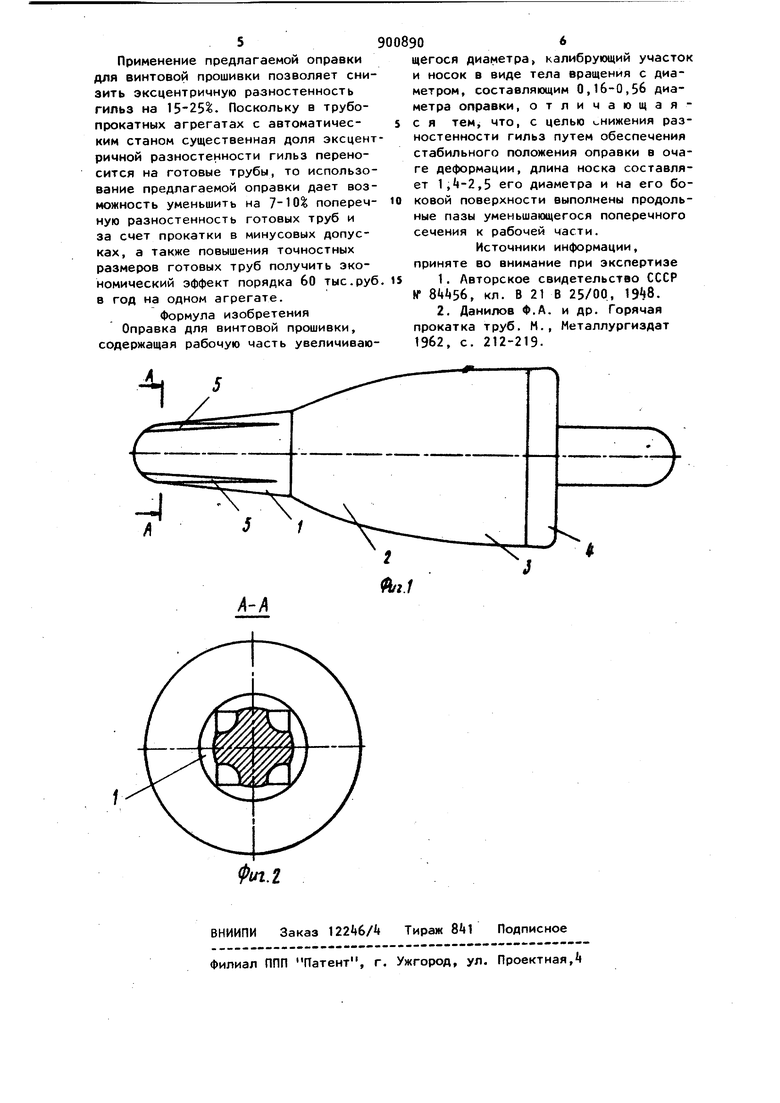

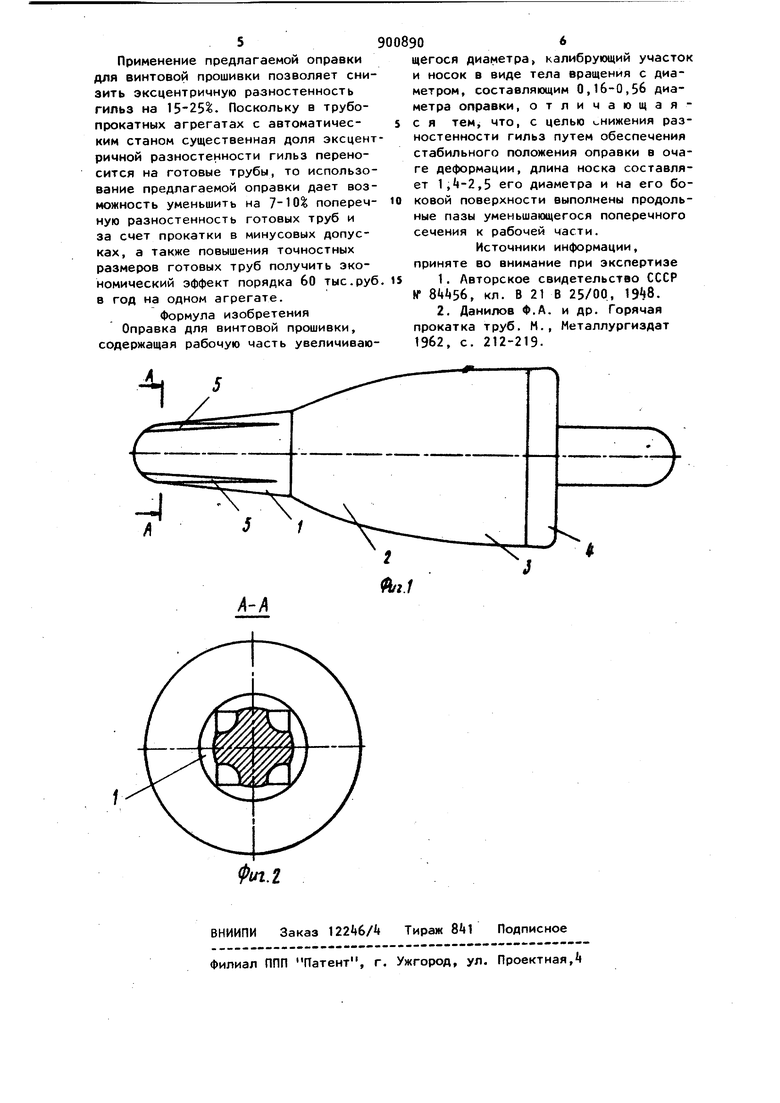

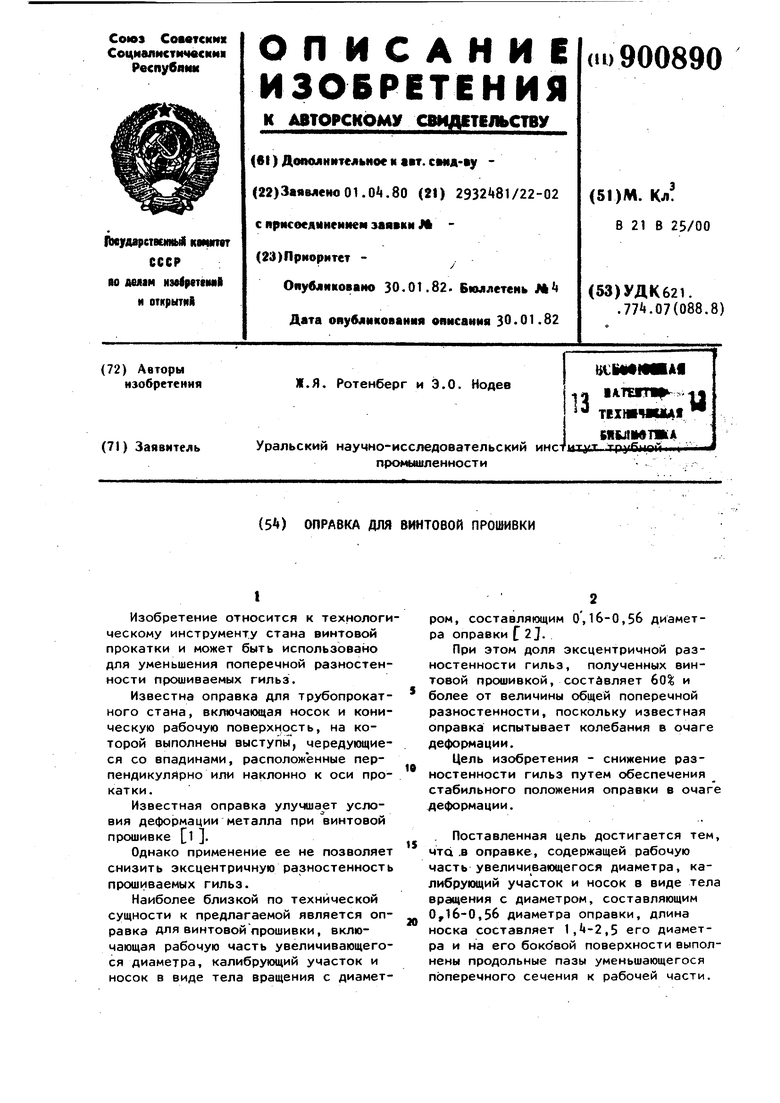

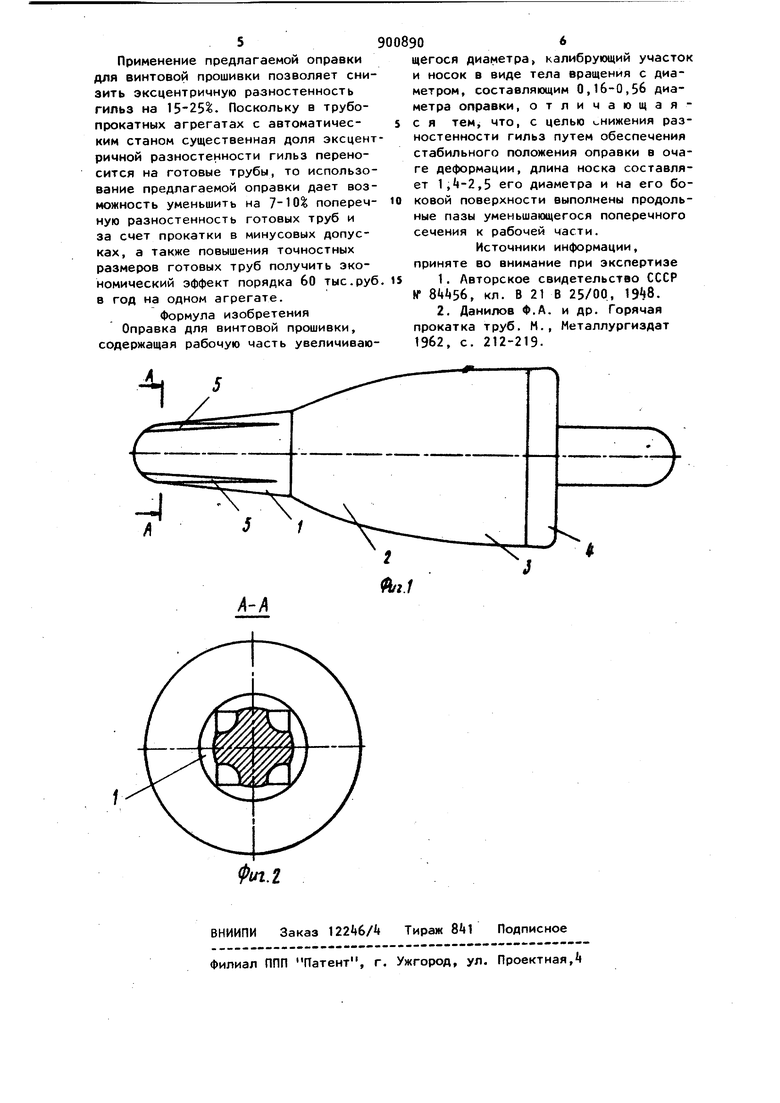

м носка составляет ,k-2,S его диаметра и на его боковой поверхности выполнены продольные пазы уменьшающегося поперечного сечения к рабочей части. I 9 При винтовой прошивке гильз на та кой оправке происходит более интенсивное воздействие металла на боковую поверхность носка оправки, препятствующее развороту оправки в очаге деформации и ее смещению в поперечном направлении. При этом прокаты ваемый металл защемляет носок оправки, стабилизируя ее положение в очаге деформации, Условия стабилизации оправки в очаге деформации определяются соотношением формы передней части, т.е. носка, и диаметра оправки. При выборе длины носка оправки меньше указанного диапазона усилия, действующие со стороны металла на боковую поверхность, существенно уменьшаются и это ухудшает условия стабилизации оправки в очаге деформации. На фиг. 1 изображена оправка для винтовой прошивки; на фиг. 2 - разрез А-А на фиг. 1. Оправка состоит из носка 1, рабочей части 2, калибрующего участка и цилиндрического пояска 4, определяющего диаметр оправки. На боковой поверхности носка выполнены продольные пазы 5i глубина и которых уменьшается по длине носка в направлении к рабочей части 2. При этом поперечное сечение носка имеет крестообразную форму. Оправка работает следующим образом. Оправка устанавливается в стане винтовой прошивки между рабочими вал ками , имеющими входной и выходной конусы деформации, при этом носок 1 оправки расположен во входном конусе деформации. Заготовка задается в рабочие валки, которые сообщают ей винтовое перемещение. По hiepe осевого перемещения заготовки встречает ся с носком 1 оправки. Прокатываемый металл затекает в пазы выполненные н боковой поверхности носка. Поскольку глубина пазов 5 уменьшается в направ лении к рабочей части 2, то при перемещении металла вдоль носка оправки происходит сглаживание внутреннег профиля гильзы. В дальнейшем раскатка стенки на рабочей части 2 оправки и ее окончательное формирование на калибрующем участке 3 и цилиндрическом пояске происходит как и при использовании известной оправки. Предлагаемая конструкция оправки приводит к тому, что усилия, действующие со стороны прокатываемого металла на боковую поверхность носка оправки, удерживают последнюю на оси прокатки и ограничивают возможность ее перекоса в очаге деформации. В процессе деформации металла оправка получает как бы дополнительную опору в районе своего носка 1, что стабилизирует ее положение на оси прокатки. Носок оправки может быть цилиндрическим или коническим, но в последнем случае для сохранения формы носка оправки угол конусности не должен превышать 9. Конструктивно носок оправки может быть выполним с рабочей частью как единое целое либо в виде отдельной детали, вставляемой в тело оправки. Для повышения срока службы носок может быть изготовлен из износостойкого материала. Поперечный профиль паза может быть образован прямыми линиями, сопряженными между собой (как показано.на фиг. 2) и с боковым профилем оправки, а также ограничен кривой линией, например цугой окружности. Паз может быть выполнен на фрезерном станке фрезой соответствующего профиля. Величина диаметра поперечного сечения носка, примыкающего к рабочей части, выбирается 6 диапазоне 0, диаметра оправки. При превышении указанного диапазона происходит изменение соотношения формы передней части оправки, приводящее к ухудшению условий стабилизации положения оправки. При выборе указанного диаметра меньшим нижней границы диапазона ухудшаются технологические условия работы носка оправки, что может привести к его излому. Имеет существенное значение для стабилизации положения оправки выбор длины носка. Выбор длины меньше 1 , диаметра оправки приводит к ухудшению условий стабилизации оправки в очаге деформации. Выполнение носка оправки длиной, большей 2,5 диаметра, не способствует дальнейшему улучшению стабилизации оправки в очаге деформации и в то же время вызывает неоправданное увеличение длины оправки и всего очага деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-01—Подача