Изобретение относится к области обработки давлением, а именно к инструменту для производства труб, и может быть использовано при первичной и вторичной прошивке заготовки на станах винтовой прокатки.

Известны конструкции оправок прошивных косовалковых станов, состоящие из носовой части, прошивающей заготовку, рабочей части, осуществляющей деформирование стенки гильзы, и калибрующего участка, на котором осуществляется окончательная формовка стенки гильзы. Как правило, все участки оправки прошивных станов выполняются гладкими (Данилов Ф.А. и др. «Горячая прокатка и прессование труб», Металлургия, 1972, с.240; а.с. СССР №442861, В21В 19/04, 25/00, опубл. 1974.09.15; а.с. СССР №489542, В21В 25/00, опубл. 1975.10.30; а.с. СССР №522868, В21В 25/00, опубл. 1976.08.05; а.с. СССР №603447, В21В 25/00, опубл. 1978.04.25; патенты США №№1906679, 1923700, кл. 72-97, опубл. 1933 г.).

Для достижения некоторых технологических эффектов, в частности повышения скорости прошивки и прошиваемости металла, а также улучшения водоохлаждения носовой и рабочей частей оправки, применяют оправки с профильной поверхностью рабочего участка (а.с. СССР №403456, В21В 25/00, опубл. 1974.03.27).

На оправках этого типа калибрующий участок выполнен гладким, поэтому внутренняя поверхность гильзы, раскатываясь на гладком калибрующем участке, получается также гладкой. Процесс прошивки заготовки на оправках описанных конструкций сопровождается развитием эксцентричной разностенности гильзы, которая в той или иной степени исправляется или частично устраняется при последующих технологических переделах, в частности, в раскатных станах.

В области производства бесшовных горячекатаных труб для прошивки заготовки используют оправки с гладким цилиндрическим калибрующим участком, и требование изготовления гладкостенной гильзы является обязательной и неотъемлемой частью технологического процесса. Известные типы оправок с калибрующим участком в виде многогранного некруглого сечения используют для получения конечного продукта с некруглым поперечным сечением, и для последующих технологических операций, в частности раскатки гильзы в тонкостенную трубу, непригодны, поскольку параметры того или иного профиля, как правило, не увязываются с деформационными, геометрическими и настроечными параметрами следующего за прошивным раскатного стана. Поэтому любой возможный процесс раскатки таких изделий будет сопровождаться образованием дефектов на поверхности трубы в виде закатов, плен, складок и пр. дефектов или искажением геометрических размеров трубы в пределах, не совместимых с требованиями ГОСТа.

Наиболее близким решением, принятым за прототип, является технологический инструмент стана винтовой прокатки (а.с. СССР №565729, В21В 19/04, опубл. 1974.11.09), включающий оправку, калибрующий участок которой выполнен в виде симметричного многоугольника, с постепенным переходом на рабочем участке оправки от многоугольного сечения к круглому. Исходя из условия сходимости ветвей парабол к вершинам многоугольников грани многоугольника калибрующего участка такой оправки выполнены без сопряженных стыков.

Недостатком прототипа является то, что оправка может быть применима только для изготовления конечного продукта, т.е. пустотелого изделия с профилированной внутренней поверхностью в виде многогранника, идентичного поперечному сечению калибрующего участка оправки. Последующие за процессом прошивки технологические операции для получения готовой трубы - раскатка на оправке, прессование, редуцирование и т.д. - исключаются вследствие неизбежного образования складок и закатов в месте стыков граней.

Техническая задача, решаемая изобретением, заключается в изготовлении профилированной гильзы для получения труб повышенной геометрической точности путем уменьшения поперечной разностенности гильзы, снижения энергоемкости процесса раскатки и расхода металла при производстве.

Поставленная задача решается за счет того, что в оправке косовалкового прошивного стана, включающей носовой, рабочий и многогранный калибрующий участки, причем рабочий участок выполнен с постепенным переходом от круглого поперечного сечения к многогранному, согласно изобретению периметр профиля калибрующего многогранного участка оправки образован сопряжением вогнутых и выпуклых дуг, количество граней калибрующего участка составляет от 4 до 12, длина профилированного участка составляет 0,04÷0,4 длины оправки, а отношение высоты гребня профиля к его ширине равно 1/5÷1/12.

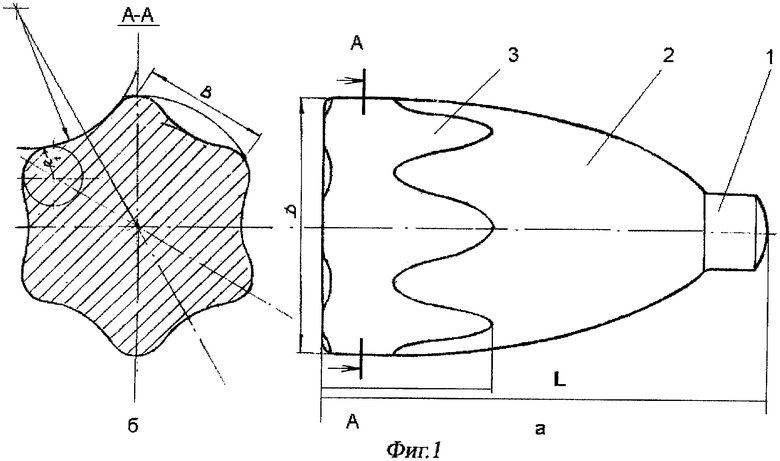

Изобретения иллюстрируется чертежами, где на фиг.1 изображены:

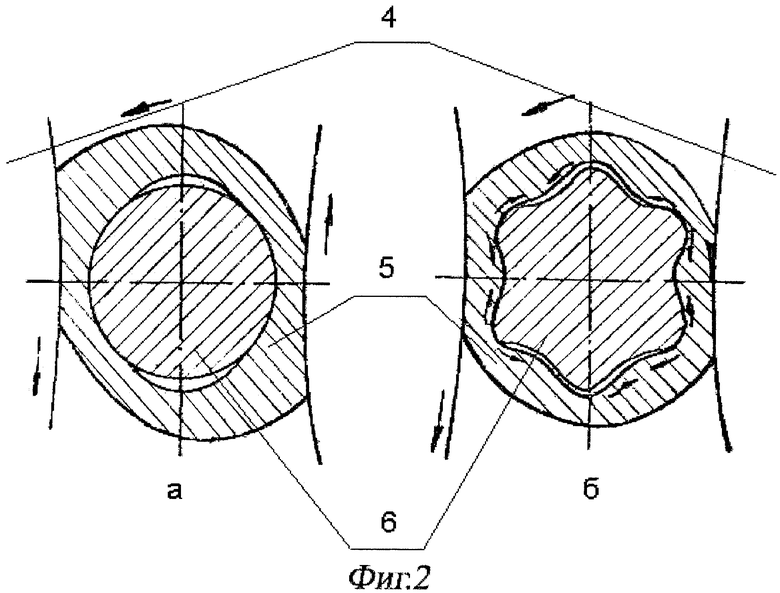

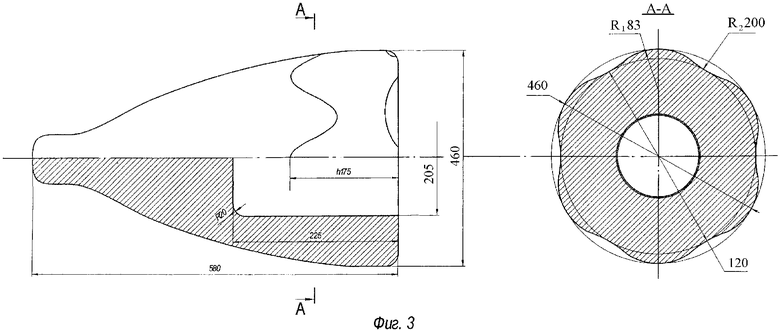

а - внешний вид оправки косовалкового прошивного стана, б - поперечное сечение калибрующего участка оправки; на фиг.2 показан механизм формоизменения стенки гильзы на выходном участке очага деформации прошивного стана на оправке известной формы (а) и на оправке предлагаемой конструкции (б) и на фиг.3 показана оправка для изготовления труб размером 426×9,0 мм.

Оправка косовалкового прошивного стана (фиг.1) состоит из носового участка 1, рабочего участка 2 и многогранного калибрующего участка 3.

Поперечное сечение калибрующего участка 3 выполнено в виде многогранника, вершины которого образованы выпуклыми, а грани - вогнутыми дугами, описанными радиусами соответственно R1 и R2 и сопряженными между собой. При такой конфигурации оправки ветви кривых, ограничивающих грани на рабочей части оправки, не сходятся к вершинам многогранника калибрующей части, как это характерно для прототипа, и соединены участками сопряжений. Кроме того, протяженность профилированного участка l равна 0,04÷0,4 длины оправки, количество граней поперечного сечения калибрующего участка составляет от 4 до 12, а диапазон соотношений между высотой и шириной гребня профиля h/B составляет 1/5÷1/12 и выбран в соответствии с геометрическими и деформационными параметрами процесса раскатки гильзы и условием исключения образования поверхностных дефектов при полной раскатке нанесенного на поверхность гильзы волнообразного профиля. Все это способствует достижению основного эффекта - дроблению наводимой в процессе прошивки трудноустранимой эксцентричной разностенности в более мелкую симметричную разностенность, подлежащую более легкому исправлению и устранению в процессе последующей за прошивкой операции раскатки стенки гильзы в раскатном стане.

При деформировании металла гильзы 5 между валком 4 и калибрующим участком 3 оправки 6 (фиг.2, б) наличие выступов на оправке ограничивает развитие тангенциальной деформации путем заполнения участков, образованных вогнутыми дугами калибрующего участка 3 оправки и валком 4. При этом уменьшается овализация гильзы, и создаются локальные чередующиеся участки - «резервуары» - для накопления избыточного объема деформируемого металла. Избыток металла, образующийся в очаге деформации в результате поперечной вибрации системы "гильза - оправка - стержень", обусловленный неравномерностью нагрева заготовки и угловой скоростью валков или неоднородностью свойств металла, подвергается симметричному рассредоточению. Происходит целенаправленное дробление и наведение в поперечном сечении гильзы симметричной разностенности с большим количеством локальных объемов, но меньшей амплитудой, которая сравнительно просто удаляется при последующих переделах. Радиальная вибрация системы «гильза - оправка - стержень» подобна действию радиальных ультразвуковых колебаний, значительно снижает силовые параметры и мощность процесса прошивки, уменьшает неравномерность истечения металла, изменяет свойства деформируемого металла. Это позволяет интенсифицировать процесс, а также осуществлять деформацию менее пластичных металлов. Кроме того, формирование на внутренней поверхности гильзы волнообразного профиля обеспечивает снижение энергоемкости последующего за прошивкой процесса раскатки стенки гильзы. При этом в калибре раскатного стана обеспечивается разрывность контакта между металлом гильзы и оправкой, и создаются условия для свободного течения металла в недеформируемые свободные зоны. Существенно уменьшается негативное действие подпирающих сил трения, которое приводит к уменьшению усилий металла на валки и снижению энергоемкости процесса раскатки. С другой стороны, создаются условия для повышения обжатия в калибре раскатного стана, увеличения шага подачи или угла подачи раскатного стана или сокращения числа проходов. В предлагаемой конструкции оправки многогранный калибрующий участок ограничивает и уменьшает развитие скручивания гильзы при прошивке, которое оказывает негативное влияние на состояние поверхности гильзы. При необходимости для уменьшения скручивания можно выполнять впадины и выступы калибрующего участка оправки под углом до 10° относительно ее оси противоположно направлению скручивания гильзы. Кроме того, уменьшение скручивания гильзы способствует повышению осевой скорости прошивки.

Оптимальное количество граней многоугольного сечения калибрующего участка оправки, обеспечивающее решение технической задачи, составляет от 4-х до 12-ти. В этом случае ширина грани многоугольного сечения калибрующего участка оправки определена типом равностороннего многоугольника и составляет от 0,71 до 0,25 диаметра оправки.

При увеличении количества граней многоугольника больше 12-ти периметр многоугольного сечения стремится к окружности, и оправка практически начинает работать, как при раскатке профиля с круглым сечением. Процесс раскатки гильзы с количеством граней менее 4-х может сопровождаться повышенной вибрацией и нарушением устойчивости поперечного сечения профиля.

Экспериментально установлено, что качественное нанесение профиля на внутреннюю поверхность гильзы обеспечивается при длине профильного участка оправки, соизмеримой с величиной шага осевой подачи заготовки на выходе из валков, в то же время протяженность профилированного участка должна быть не менее величины полушага осевой подачи.

Величина шага осевой подачи на выходе из валков пропорциональна диаметру гильзы - заготовки, коэффициенту осевой вытяжки, тангенсу угла подачи валков и коэффициенту осевого скольжения. Все эти параметры известны и легко определяемы. С учетом достигнутых на современных прошивных станах значений указанных параметров (β=4°30'÷24°; µ=1,5÷4,8; η=0,4÷0,9), а также существующего сортамента прокатываемых заготовок и труб, длина профилированного участка оправки l должна составлять 0,04÷0,4 общей длины оправки L прошивного стана (фиг.1). При отклонении в большую сторону отмечается искажение профиля внутренней поверхности, обусловленное действием овализации и скручиванием гильзы. При отклонении в меньшую сторону может быть нарушена непрерывность профилировки на внутренней поверхности гильзы.

Важное значение для исключения образования закатов при раскатке гребней имеет выбор отношения высоты (h) гребня к ширине (В). Как показали экспериментальные и промышленные исследования, это условие для предлагаемых типов многогранников соблюдается при соотношении высоты гребня (h) к его ширине (В) в пределах 1/5÷1/12.

При соотношении между высотой и шириной гребня, большем, чем 1/5, процесс деформации смежных гребней может осуществляться с образованием встречных волн, при набегании которых друг на друга могут образовываться складки и «закаты» на поверхности трубы. При достижении соотношения менее 1/12 эффективность использования профилированной гильзы становится незначимой, т.е. процесс раскатки практически становится аналогичным процессу раскатки гильзы с гладкой внутренней поверхностью.

В качестве примера практического использования приводим процесс изготовления трубы размером 426×9,0 мм из слитков размером 16" (диаметр усадочной части 550 мм) на пилигримовом ТПА "8-16" с использованием оправки соответствующей конфигурации.

Для прошивки были изготовлены (отлиты) оправки, выходная часть которых была выполнена в виде многогранника, образованного сопряжением выпуклых и вогнутых дуг радиусами соответственно R1=83 мм и R2=200 мм и углом конусности рабочего участка, равным 24° (фиг.3). Максимальный диаметр оправки по вершине составлял 460 мм, минимальный по впадине - 420 мм. На основании экспериментальных исследований для гарантированного заполнения впадин калибрующего участка целесообразно рабочий конус оправки выполнять с углом образующей не менее 18°.

Слитки прошивали в гильзы размером 540×75 мм. В процессе прошивки на внутренней поверхности гильз был выполнен волнообразный профиль с количеством гребневых участков по периметру, равным шести, соотношением высоты гребня профиля к его ширине ≈1/11 и средним углом скручивания 24°. Все гильзы были прокатаны в трубы размером 426×9,0 мм. Анализ качества показал, что выход труб первого сорта увеличился за счет уменьшения поперечной разностенности на 16%, расход металла снизился на 9 кг/т, увеличилось количество проката тонкостенных труб на 22% в сравнении с качеством гильз, прошитых на обычной оправке. Достигнуто также снижение энергоемкости процесса раскатки на 10% при уменьшении пиковых и ударных нагрузок на 30% и повышение производительности пилигримового стана, а следовательно, всего ТПА на 3,5%.

Использование предлагаемого изобретения позволит повысить обжатие в раскатном стане в среднем на 25÷30%, уменьшить пиковые нагрузки, снизить величину эксцентричной разностенности гильзы до 20% и за счет этого изготовлять на трубопрокатных установках толстостенные и тонкостенные трубы повышенной точности. Кроме того, внедрение его в промышленных условиях практически не требует существенных капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| ЛИНЕЙКА НАПРАВЛЯЮЩАЯ ПРОШИВНОГО СТАНА | 2013 |

|

RU2549025C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

Изобретение относится к области обработки металлов давлением, а именно к инструменту для производства труб, и может быть использовано при первичной и вторичной прошивке заготовки на станах винтовой прокатки. Оправка косовалкового прошивного стана включает носовой, рабочий и многогранный калибрующий участки. Рабочий участок выполнен с постепенным переходом от круглого поперечного сечения к многогранному. Периметр профиля калибрующего многогранного участка оправки образован сопряжением вогнутых и выпуклых дуг. Количество граней калибрующего участка составляет от 4 до 12. Длина профилированного участка составляет 0,04÷0,4 длины оправки, а отношение высоты гребня профиля к его ширине равно 1/5÷1/12. Изобретение обеспечивает повышенную геометрическую точность за счет уменьшения поперечной разностенности гильзы, снижение энергоемкости процесса раскатки и расхода металла при производстве. 3 ил.

Оправка косовалкового прошивного стана, включающая носовой, рабочий и многогранный калибрующий участки, при этом рабочий участок выполнен с постепенным переходом от круглого поперечного сечения к многогранному, отличающаяся тем, что периметр профиля калибрующего многогранного участка оправки образован сопряжением вогнутых и выпуклых дуг, количество граней калибрующего участка составляет от 4 до 12, длина профилированного участка составляет 0,04÷0,4 длины оправки, а отношение высоты гребня профиля к его ширине равно 1/5÷1/12.

| Оправка косовалкового стана | 1972 |

|

SU442861A1 |

| Оправка станов косой прокатки | 1974 |

|

SU489542A1 |

| Оправка прошивного стана | 1975 |

|

SU522868A1 |

| 0 |

|

SU403456A1 | |

| Технологический инструмент стана винтовой прокатки | 1974 |

|

SU565729A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НАКЛОННОГО ТИПА | 1987 |

|

SU1457273A1 |

Авторы

Даты

2010-01-10—Публикация

2009-03-24—Подача