ческий пережим 3 и раскатный конус А уменьшающегося диаметра. Валки снабжены двумя концевыми участками 5 и 6 переменного диаметра с гипер()оличес- кой образующейо Переходные конические участки 7 и 8 у валков соединяются меньшими основаниями с меньшими основаниями конусов, и фаски 9 и 10 рас- ноложены по концам валков. Две желобчатые линейки имеют входной конический участок 1 1. Примывгающий к нему участок 12 до сечения пережима валков имеет 1;илиндричесв:ую рабочую поверхность, ось которой совпадает с осью оправки. Выходной участок 13 линеек выполнен с цилиндрической поверхностью, расстояние до которого от сечения пережима вгшков определя1

Изобретение относится к трубному производству и может быть использовано при производстве горячекатаных бе.сшовных труб на трубопрокатных агрегатах с косовалковыми станами,

Целью изобретения является повьш1е- ние точности геометрических размеров прошиваемых гильз путем стабилизации положения заготовки-гильзы на оси стана.

На фиг,1 изображен очаг деформации прошивного стана выше оси заготовки - в плоскости валков 5 и ниже оси заготовки - в плоскости линеек; на фиг,,2- калибровка валка, вариант; на калибровка линейки для тонкостенных гильз с отношением диаметра к толщине стенки , вариант; на фиг.4 - то же, для особотолстостенных гильзе

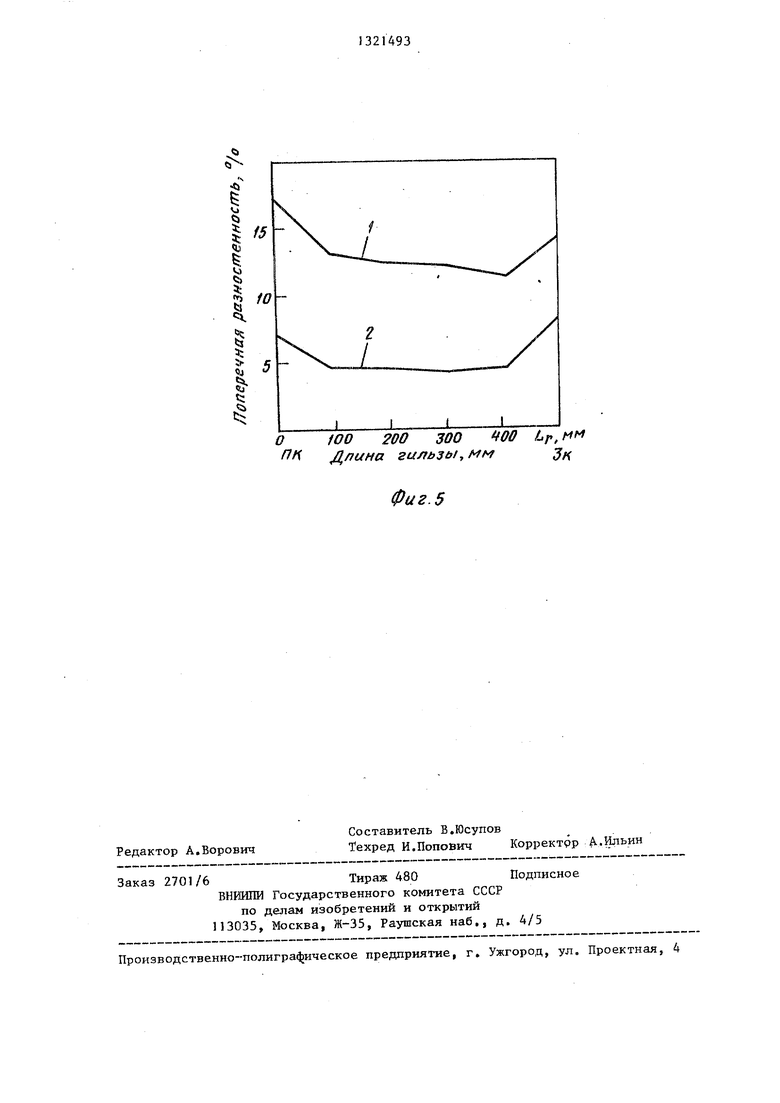

D/S 2s5-5; на фиг, 5 - поперечная разностенность гильз;; 1 - полученных, с использованием калибровки известного инструмента 2 - полученных с ис- пользова нием предлагаемого инструмента

Технологический инструмент содер- жит короткую прошивную оправку 1, два симметрично расположенньпс вокруг оси оправки, развернутых на углы подачи и раскатки валка имеющих прошивной конус 2 увеличивающегося диаметра, цилиндрш1еский пережим 3,, раскатной конус 4 уменьшающегося диаметра, два концевых переменного диаметра участется из соотношения m p-k+(0,5-1,5) d tg|3s, где m - расстояние между угшстками с цилиндрической поверхностью j р - длина рабочей части оправки; - выдвижение носка оправки за пережим; d,. - расстояние между линейками }ш выходном участке с цилиндрической поверхностью; j - угол подачи. Длина участка линеек до пережима валков больше длины прошивного конуса валкоз до пережима и кратчайшие поперечные расстояния между концевыми участками валков не превышают расстояний между линейками в этих же сечеьшях, акже задние торцы линеек расположен) в плоскости, удаленной от задних торцов валков на величину (0,4-1 .,4) d|.tgp , 1 з.п. ф-лы, 5 ил.

ка 5 и 6 с гиперболической образую- щек, переходнЕле конические участки 7 и 8, соединяющиеся меньшими основаниями к меньшим основаниям конусов, и фаски 9 и 10 по концам валков. Инструмент содержит -и две желобчатые линейки s имеющие входной конический участок 11 , пpимыкaюш й к нему участок 12 до сечения пережима валков с цилиндрической рабс чей поверхностью, ось которой совпадает с осью оправки и выходной участок 13 с цилиндрической поверхностью, 11асстояние до которого от сечения пережима валков определяется из соотношения

М Р - К + (0,5-l,5) d.tg/5, где М - расстояние между участками с цилиндрической поверхностью, мм;

Р - длина рабочей части оправки, мм;

К - выдвижение носка оправки за

пережим, мм; d расстояние между линейками

на выходном участка с цилиндрической поверхностью, (Ь - угол подачи, град. При этом длина участка линеек до пережима валков больше длины конуса валков до пережима, и кратчайшие поперечные расстояния между концевыми участками валков не превышают расстоя31

НИИ между линейками в этих же сечениях. Кроме того, задние торцы линеек расположены в плоскости, находящейся на расстоянии (0,4-1,4) Trd|.tgp от задних торцов валков.

Выбранное расположение начала выходного участка 13 соответствует плоскости выхода гильзы из раскатного конуса 4 валков. Смещение начала участка В в любую сторону от указан- ного положения приводит к тому, что калибр, образуемый линейками, не соответствует конфигурации деформируемой гильзы. Это снижает эффективност предлагаемого инструмента. Минималь- ное значение пределов является для пропивки в толстостенную гнлъзу, так как при прошивке коэффициент овали

и снижению точности геометрич размеров гильз. При равенстве ных вел1тчин кратчайщее рассто между валками соответствует д заготовки на входе и диаметру на выходе. Это йбеспечивает к концевых участков валков с за кой и гильзой без их обжатия ляет стабилизировать положени товки-гильзы в очаге деформац плоскости валков. Однако для ления более устойчивого проце полнения и освобождения очага мации концевые участки валков использовать для обжатия заго гильзы на 5-10%. Дпя этого ра ние между вачками под концевы ками уменьшает -я до 0,95-0,90 ния между линейками под соотв

зации минимален ( 1,04), а максимальнее - для тонкостенных ( 1, щим цилиндрическим участком.

Уменьшение расстояния от задних Процесс прошивки заготовок торцов линеек до задних торцов валков приводит к снижению тянущих усилий и, как следствие, нарушению процесса прощивки. Увеличение расстояния более (0,4-1 ,4)- ird| tg|i приводит к повьшению вибрации гильзы в очаге деформации, так как снижается длина

совалковом стане с применением лагаемого технологического ин та осуществляется следующим о

Нагретая заготовка задаетс телем в калибр косовалкового ного стана. Передний конец за захватьшается концевыми участ валков и обжимается на 5-10%, этом заготовка центрируется н ке 12 в плоскости линеек. Посл заготовка обжимается на прошив нусе 2 валков и в нее внедряет сок оправки 1. Образуемая поло заготовке раскатывается на кон валков и рабочей поверхности о 1, при этом центрирование осущ ляется линейками. Сформировавщ гильза на выходе из очага дефо центрируется дополнительно кон ми участками 6 валков и выходн участком 13 линеек, при этом г обжимается на 5-10%.

центрирующего участка 13.

Угол наклона образующей между участками 12 и 13 выбирается в зависимости от толстостенности гильзы. Для тонкостенных гильз (D/S 9-22) образующая должна быть наклонена в ту же сторону, что и образующая раскатного конуса валка, а для толстостенных и особотолстостенных гильз (D/3 2,5-5) прошивка идет с посадом по диаметру, а следовательно, образующая имеет наклон в сторону, противоположную образующей раскатного конуса валка. Отклонения от указанного требования ведут к искажению очага деформации и снижению эффективности работы линеек.

Кратчайшие расстояния между валка- мн под концевыми участками не должны превьщзать расстояний между линейками

на соответствующих участках с ЦИЛИНД-JQ румента.Предлагаемый технологический рической поверхностью. Ограничение инструмент имел следующую калибровку. сделано на следующем основании, Уве- Валки имели биконическую калибровку с

личение расстояния между валками больше указанного соотношения приводит к появлению зазора между заготовкой и гильзой с одной стороны и концевыми участками валков с другой стороны.

Это приводит к повьш ению колебаний заготовки-гильзы в очаге деформации

и снижению точности геометрических размеров гильз. При равенстве указанных вел1тчин кратчайщее расстояние между валками соответствует диаметру заготовки на входе и диаметру гильзы на выходе. Это йбеспечивает контакт концевых участков валков с заготовкой и гильзой без их обжатия и позволяет стабилизировать положение заготовки-гильзы в очаге деформации в плоскости валков. Однако для осуществления более устойчивого процесса заполнения и освобождения очага деформации концевые участки валков можно использовать для обжатия заготовки и гильзы на 5-10%. Дпя этого расстояние между вачками под концевыми участками уменьшает -я до 0,95-0,90 расстояния между линейками под соответствующим цилиндрическим участком.

Процесс прошивки заготовок

в косовалковом стане с применением предлагаемого технологического инструмента осуществляется следующим образом.

Процесс прошивки заготовок

Нагретая заготовка задается толкателем в калибр косовалкового прошив-. ного стана. Передний конец заготовки захватьшается концевыми участками 5 валков и обжимается на 5-10%, при этом заготовка центрируется на участке 12 в плоскости линеек. После этого заготовка обжимается на прошивном конусе 2 валков и в нее внедряется носок оправки 1. Образуемая полость в заготовке раскатывается на конусе 4 валков и рабочей поверхности оправки 1, при этом центрирование осуществляется линейками. Сформировавщаяся гильза на выходе из очага деформации центрируется дополнительно концевыми участками 6 валков и выходным участком 13 линеек, при этом гильза обжимается на 5-10%.

На полупромышленном прошивном стане 30-60 была проведена опытная прошивка заготовок с использованием предлагаемого технологического инст

углами входного ггрошивного и выходного раскатного конусов и пережимом шириной 10 мм. На входе и выходе валков бьши выполнены концевые участки переменного диаметра с гиперболггчес- кой образующей, при этом ширина фасо). на входе составляла 35 мм, а на выхо

де - 50 мм. Диаметр валка в пережиме 240 мм, максимальный диаметр входного концевого участка 234 мм, выходного - 237 мм. Линейки имели три рабочих участка: длина до пережима цилиндрического участка 105 мм, выходного - 50 мм, длина участка, расположенного между цилиндрическими участками 55 мм. Для прошивки особотолсто стенных гильз (D/S 2,5-5) использовались линейки с радиусом 30,5 мм участка до пережима валков и выходного - 29 мм; для тонкостенных гильз (D/S 9-22) применялись линейки с радиусом цилиндрического до пережима участка 30,5 мм и выходного - 32 мм. При этом кратчайшее расстояние между валками на концевых участках было равно 60 и 57 мм, 60 и 63 мм. Расстоние между линейками под цилиндричес- КИМ участком 61 мм, расположенным до пережима валков.

Заготовки из стали 20 диаметром 60 мм и длиной 180 мм нагревали до

, о

1200 С и прошивали при углах подачи валков 8°, углах раскатки О и .частоте вращения валков 50 об/мин, на оправках диаметрами 25-56 мм.

При прошивке с использованием известного технологического инструмента задняя часть находящейся в очаге деформации заготовки имела перекос с осью прошивки. Внешним проявлением этого было биение заднего конца заготовки, особенно после выхода его из Входной воронки, Отклонен.ия выходящей из очага деформации гильзы от оси прошивки сдерживались стержнем, но искривленная гильза оказывала боковое давление на стержень, нарушая стабильное положение оправки и устойчивость стержня. При прошивке толстостенных гильз в некоторых случаях это служило причиной поломки стержня. Обследование недокатов показало следующее« Угол между осью заготовки и осью гильзы находится в пределах 3-5 , при этом длина контактной площадки во входном конусе с левым валком в 2,1 раза больше, чем с правым.

Усредненная по сечениям относительная поперечная разностенность партий гильз (по 12 штук), прошитых с использованием известного и предлагаемого технологического инструмента, показаны на фиг,5. Средняя величина разно- стенности партии гильз, прошитых с использованием известного инструмен

та, составила 13,6%, для партий гильз, прошитых с использованием предлагае- мого инструмента, - 6,2%, Разностен- ность гильз снизш1:ась на 54% при этом значительно снижена длина ков с повышенной концевой разностен- ностью. Снижение продольной кривизны составляет 87%. I

Таким образом, использование предлагаемого технологического инструмента, для прошивки заготовок в косовал- ковом стане, позволяет существенно повысить точность геометрических размеров пильз ;ш счет стабилизации положения заготовки-гильзы на оси прошивки. Поперечная разностенность гильз снижается более чем в два раза, продольная кривизна - в 8-9 раз« Это позволит снизить расход металла за счет уменьшения концевой обрези готовых труб, а также за счет уменьшения номинальной толщины стенки готовых труб. Это приведет к соответствующему повьшеншо производительности трубопрокатного агрегата.

Форм.ула изобретения

1, Технологический инструмент про- щивного стана, содержащий оправку, два симметрично расположенных вокруг ее оси развернут гх на углы подачи и раскатки, валка, пережим и

два конуса, две желобчатые линейки, каждая из которых имеет до пережима валков участок с цилиндрической рабочей поверхностью ось которой совпадает с осью оправкиJ отличающийся тем, что, с целью повышения точности геометрических размеров прошиваемых гильз путем стабилиза1.1,ии положения заготовки-гильзы на оси стана, каждый валок выполнен с двумя

концевыми переменного диаметра участками с гиперболической образующей, примыкающими меньшими основаниями к меньшим основаниям конусов, каждая линейка выполнена с выходным участком с цилиндрической поверхностью, расстояние до которого от сечения пережима валков определено из соотношения :

М Р - К + (0,5-l,5)-d, tg/i ,

1 Д6 М - расстояние между участками с цилиндрической поверхностью, мм;

Р - длина рабочей части оправки, мм:

7132

К - выдвижение носка оправки за

пережим, мм; d - расстояние между линейками

на выходном участке с цилиндрической поверхностью, мм; |Ь - угол подачи, град, при этом длина участка линеек до пережима валков больше длины конуса валков до пережима и кратчайшие попереч14938

ные расстояния между концевыми участками валков не превышают расстояний между линейками в этих же сечениях.

5 2. Инструмент по п.1, о т л и - чающийсй тем, что задние торцы линеек расположены в плоскости, размещенной на расстоянии (0,4-1,4)х x li dj.tgp от задних торцов валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ | 2006 |

|

RU2309809C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

Изобретение относится к трубному производству и может быть использовано при производстве горячекатан- ньпс бесшовных труб на трубопрокатных агрегатах с косовалковыми станками. Целью изобретения является повышение точности геометрических размеров прошиваемых гильз путем стабилизации положения заготовки-гильзы на оси стана. Технологический инструмент прошивного стана содержит короткую прошивную оправку 1, два симметрично расположенных вокруг оси оправки, развернутых на углы подачи и раскатки валка. Валки имеют прошивной конус 2 увеличивающегося диаметра, цилиндрис о (Л 95721 8 6 W V // v 12 -ЛГ13 Фиг. 1

2

J5 . 50 го

t

Фиг.З

VJ

)

I 0

Ч

§

Э:

с

Oj w

«5:

§

ftv

0 /7/r

iOD 200 300 400 Длина гильз HI MMj/f

Редактор А.Ворович

Заказ 2701/6Тираж 480Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул„ Проектная, 4

Фиг. 5

Составитель В.Юсупов

Техред И.Попович Корректор А.Ильин

| Способ винтовой прошивки | 1976 |

|

SU590024A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Матвеев Ю.М., Ваткин Я.Л | |||

| Калибровка валков и инструмента трубных станов | |||

| М.: Метаплургиздат, 1951, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1987-07-07—Публикация

1985-09-03—Подача