Изобретение относится к обработке металлов давлением и касается получения бесшовных труб и полых толстостенных заготовок.

Известен способ винтовой прокатки труб, включающий нагрев заготовки, прошивку заготовки в гильзу и ее последующую раскатку в трубу в калибре, образованном рабочими валками, направляющим инструментом и размещенной на стержне прошивной или раскатной оправкой, с перенастройкой калибра посредством замены стержня с прошивной оправкой на стержень с раскатной оправкой путем ее установки в калибре перемещением в направлении прокатки относительно рабочих валков без изменения их положения (патент России №2416474, кл. В21В 19/02, заявл. 12.08.2009, опубл. 12.08.2011 г.).

Недостатком данного способа является невозможность проработки литой структуры заготовки при прокатке труб из-за малых коэффициентов вытяжки и неравномерность механических свойств из-за различных условий трения на контакте металла с рабочим и направляющим инструментом.

Наиболее близким по технической сущности к заявляемому является способ прошивки в стане винтовой прокатки (патент РФ №2635685, В21В 19/04, опубл. 15.11.2017 БИ №32), осуществляемый четырьмя приводными валками развернутыми на углы подачи и раскатки, два из которых имеют чашевидную форму, а два других - грибовидную форму, включающий захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки оправкой и раскатку прошитой гильзы в выходном конусе очага деформации.

Недостатком данного способа является прошивка при неизменном коэффициенте овализации, что ухудшает качество наружной и внутренней поверхности гильзы и сокращает марочный сортамент прокатываемых труб из-за возникающего при этом напряженного состояния металла и ограничений по предельной степени деформации для высоколегированных марок сталей и сплавов.

Задачей изобретения является обеспечение проработки структуры для достижения высоких механических свойств, улучшение условий прошивки и повышение точности геометрических размеров. Технический результат достигается тем, что в способе винтовой прошивки в четырехвалковом стане, осуществляемом четырьмя приводными валками развернутыми на углы подачи и раскатки, два из которых имеют чашевидную форму, а два других - отличную от чашевидной форму, включающем захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки оправкой и раскатку прошитой гильзы в выходном конусе очага деформации согласно предлагаемому способу захват заготовки валками осуществляют при коэффициенте овализации очага деформации, равном 1,0, обжатие во входном конусе валков ведут с увеличением коэффициента овализации до значения 1,07…1,12 в сечении очага деформации перед носком оправки, прошивку осуществляют с уменьшением коэффициента овализации до значения 1,05…1,09 в сечении пережима валков, а при раскатке в выходном конусе плавно уменьшают коэффициент овализации до 1,0, причем в сечении отрыва металла от валков диаметры валков равны.

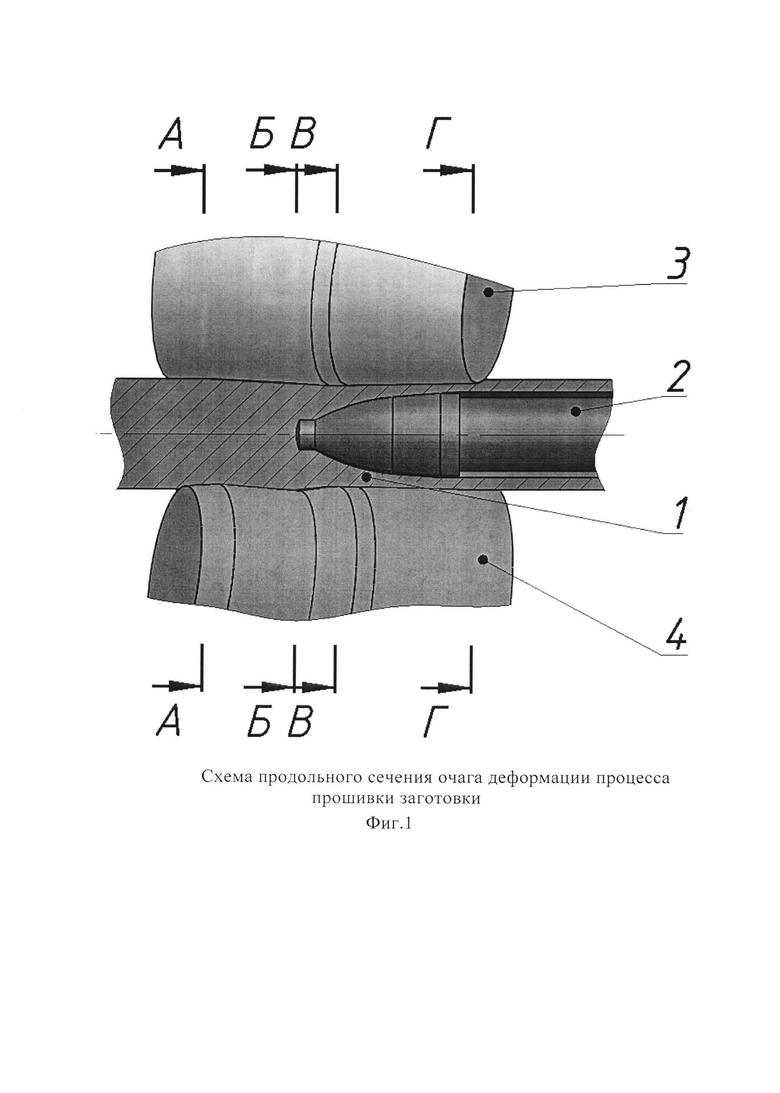

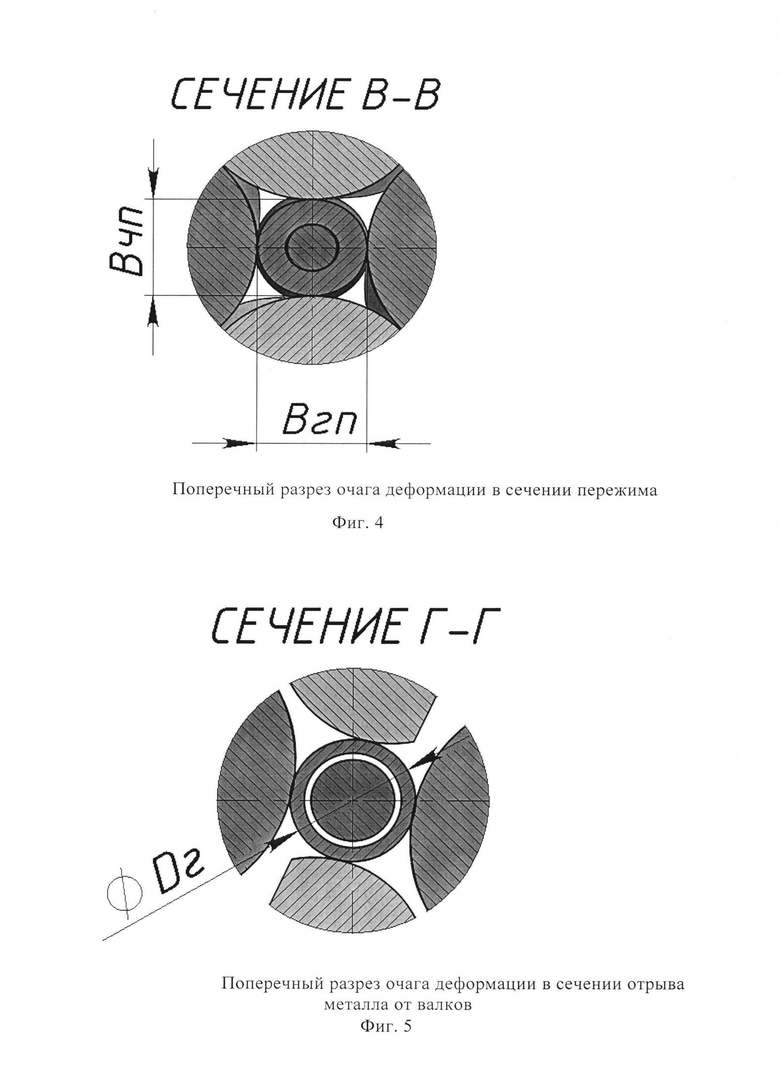

Изобретение иллюстрируется чертежами, где на фиг. 1 изображена схема продольног сечения очага деформации процесса прошивки заготовки, где представлены: заготовка – поз.1, оправка – поз. 2, валки – поз. 3 и 4, на фиг. 2 представлен поперечный разрез очага деформации в сечении захвата заготовки валками, на фиг 3 - поперечный разрез очага деформации в сечении перед носком оправки, на фиг. 4 - поперечный разрез очага деформации в сечении пережима, на фиг. 5 - поперечный разрез очага деформации в сечении отрыва металла от валков.

Для достижения технического результата создают очаг деформации (Фиг. 1), включающий сечение захвата металла валками (А-А), в котором коэффициент овализации равен 1,0, для осуществления стабильного первичного захвата заготовки валками и создания необходимого резерва тянущих сил, достаточных для ведения последующих этапов процесса прошивки (Фиг. 2).

Входной конус чашевидных валков выполняют с малым углом конусности образующей φ1=2…5 градусов, для предотвращения критического обжатия перед носком оправки и разрушения литого металла в осевой зоне, носик прошивной оправки расположен в конце этого участка. Значение угла конусности участка свыше 5° приводит к ухудшению условий захвата заготовки, уменьшение угла конусности менее 2° приводит к чрезмерному увеличению длины участка, увеличению цикличности обжатия перед носком оправки и разрушению металла перед носком оправки.

Для создания благоприятной схемы напряженного состояния при прошивке угол входного конуса у валков второй пары выполняют равным 0…3°, так, чтоб в сечении перед носком оправки коэффициент овализации очага деформации (отношение Вго/Вчо) составил 1,07…1,12 (Фиг. 3).

При меньшем значении коэффициента овализации не обеспечивается самоцентрирование оправки в очаге деформации, что приводит к повышенной разностенности. Большее значение увеличивает овальность поперечного сечения и вызывает нарушение стабильности процесса прокатки.

Далее, на отрезке очага деформации между сечением, проходящим через носок оправки, и сечением пережима угол конусности валков второй пары составляет 6…8°, что обеспечивает в сечении пережима уменьшение коэффициента овализации (отношение Вго/Вчо) до 1,05…1,09 (Фиг. 4).

Помимо этого сечение пережима на этих валках смещено по ходу прокатки на  шага винтовой линии по отношению к пережиму чашевидных валков, в связи с чем уменьшается овальность поперечного сечения и повышается точность прошиваемых гильз. В выходном конусе коэффициент овализации очага деформации плавно уменьшается до 1,0 (Фиг. 5), это обеспечивает равномерный отрыв металла от валков, обеспечение равномерности деформации и, как следствие, правильную геометрическую форму гильзы.

шага винтовой линии по отношению к пережиму чашевидных валков, в связи с чем уменьшается овальность поперечного сечения и повышается точность прошиваемых гильз. В выходном конусе коэффициент овализации очага деформации плавно уменьшается до 1,0 (Фиг. 5), это обеспечивает равномерный отрыв металла от валков, обеспечение равномерности деформации и, как следствие, правильную геометрическую форму гильзы.

Пример осуществления способа.

Для реализации способа был подготовлен комплект рабочих валков, два из которых имели отрицательный угол раскатки (чашевидная схема), а два других угол раскатки, равный нулю (бочковидная схема). Для стабильного первичного и вторичного захвата заготовки и обеспечения равномерного отрыва гильзы от валков угол конусности входного участка чашевидных валков принят равным углу выходного конуса и составил 3°, протяженность участков равнялась 150 мм. Бочковидные валки имеют заходной участок с углом конусности 3° длиной 30 мм, входной участок с углом конусности 0° длиной 60 мм, прошивной участок с конусностью 6° длиной 60 мм и выходной участок с обратной конусностью 2° длиной 150 мм. В ходе опытной прокатки получали трубы наружным диаметром 60,0 мм с толщиной стенки 8 мм.

Согласно предлагаемому способу для получения труб заданных размеров брали исходный пруток из стали 35 диаметром 60 мм, разрезали на заготовки мерной длины, нагревали до температуры 1180°С и прошивали в четырехвалковом стане винтовой прокатки при угле подачи 14°, обжатии в пережиме чашевидных валков 10% (расстояние между чашевидными валками 54 мм) и обжатии перед носком оправки 7% (расстояние между чашевидными валками 55,8 мм) на оправке диаметром 42 мм, в гильзы диаметром 60 мм с толщиной стенки 8 мм. При этом коэффициент овализации очага деформации в сечении касания металлом валков равнялся 1,0, (расстояние между валками одинаково и равно 60 мм) металл касался одновременно всех валков. Коэффициент овализации в сечении перед носком оправки составил 1,09, т.е. расстояние между бочковидными валками равнялось Dго=60,8 мм, в то время как между чашевидными Dчо = 55,8 мм, а в сечении пережима валков коэффициент овализации 1,06, т.е. расстояние между бочковидными валками составило Dго = 57,2 мм, в то время как между чашевидными Dчо = 54 мм,. В сечении отрыва металла гильзы от валков коэффициент овализации равнялся 1,0, и отрыв металла осуществлялся одновременно от всех валков.

Прошивка заготовок при заданных параметрах осуществлялась со стабильным первичным и вторичным захватом. У полученных труб овальность не зафиксирована, разностенность не превышает 5%.

Всего по предлагаемому варианту было прокатано 140 труб. Осмотр внутренней и наружной поверхности труб показал отсутствие дефектов. Трубы по качеству соответствовали требованиям ГОСТ. Металлографические исследования показали полную проработку структуры, отсутствие несплошностей и трещин.

Таким образом, предлагаемый способ прокатки обеспечивает получение труб высокой точности по геометрическим размерам с качественной внутренней и наружной поверхностью и полной проработкой структуры заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ИЗ ЛИТОЙ ЗАГОТОВКИ | 2009 |

|

RU2391155C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2004 |

|

RU2250147C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ В ГИЛЬЗУ | 2020 |

|

RU2735436C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

| Способ поперечно-винтовой прокатки | 1991 |

|

SU1835328A1 |

Изобретение относится к винтовой прошивке в четырехвалковом стане, осуществляемой четырьмя приводными валками, развернутыми на углы подачи и раскатки, два из которых имеют чашевидную форму, а два других - отличную от чашевидной форму. Осуществляют захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки оправкой на прошивном участке и раскатку прошитой гильзы в выходном конусе очага деформации. Захват заготовки валками осуществляют при коэффициенте овализации очага деформации, равном 1,0. Обжатие во входном конусе валков ведут с увеличением коэффициента овализации до значения 1,07…1,12 в сечении очага деформации перед носком оправки. Прошивку осуществляют с уменьшением коэффициента овализации до значения 1,05…1,09 в сечении пережима валков. При раскатке в выходном конусе плавно уменьшают коэффициент овализации до 1,0, причем в сечении отрыва металла от валков диаметры валков равны. В результате обеспечивается проработка структуры заготовки, улучшаются условия прошивки и повышается точность геометрических размеров заготовки. 3 ил., 1 пр.

Способ винтовой прошивки заготовки в четырехвалковом стане, осуществляемый четырьмя приводными валками, развернутыми на углы подачи и раскатки, два из которых имеют чашевидную форму, а два других - отличную от чашевидной форму, включающий захват заготовки вращающимися валками, обжатие ее по диаметру во входном конусе очага деформации, прошивку заготовки оправкой на прошивном участке с получением гильзы и раскатку прошитой гильзы в выходном конусе очага деформации, отличающийся тем, что захват заготовки валками осуществляют при коэффициенте овализации очага деформации, равном 1,0, обжатие во входном конусе очага деформации ведут с увеличением коэффициента овализации до значения 1,07…1,12 в сечении очага деформации перед носком оправки, прошивку заготовки осуществляют с уменьшением коэффициента овализации до значения 1,05…1,09 в сечении пережима валков, а при раскатке прошитой гильзы в выходном конусе очага деформации плавно уменьшают коэффициент овализации до 1,0, причем в сечении отрыва металла от валков диаметры валков равны.

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ поперечно-винтовой прошивки | 1981 |

|

SU984520A1 |

| 0 |

|

SU371992A1 | |

| СПОСОБ ХРАНЕНИЯ КАРТОФЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2017388C1 |

Авторы

Даты

2021-11-18—Публикация

2021-02-24—Подача