Изобретение относится к литейному производству, в частности к соста-вам покрытий для восстановления деталей методом наплавки жидким металлом.

Для окраски поверхности литейных форм известно много составов красок , и покрытий, состоящих из измельченного шамота, электрокорунда, апатитонефелиновой руды, асбестового порошка, огнеупорной глины, бентонита, серебристого графита, вспученного перлита, жидкого стекла, раствора фосфата магния, натриевой соли карбоксиметилделлюлозы, воды и других компонентов 1,I21,31 и 4 ,

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является краска для литейных форм, содержащая мас.%: 8,0-12,0 вспученного перлита 0,510,0 пирофиллита 0,05-3,5 огнеупорного наполнителя (серебристого графита) , 1,5-6,0 связ5 щего (сульфитно-спиртовой барды) и воды - остальное 5 .

Недостатком этого состава краски является то, что при нагреве детали до высокой температуры (1150-1300 К) происходит деструкция сульфитно-спиртовой барды и при заливке в форму жидкого металла покрытие смывается с поверхностей, не подлежащих наплавке, и проникший в зазор между формой и поверхностью детали металл приваривается к детали и искажает ее геометрическую конфигурацию. Кроме того, при длительном нагреве до температур выше 1250 К вспученный перлит начинает

10 спекаться и подплавляться, в результате чего теплоизоляционные свойства покрытия снижаются в 1,5-2,0 раза. Повышение теплопроводности покрытия приводит к повьвиению теплопотерь в

15 процессе наг.рева наплавляемых поверхностей и удлинению времени нагрева. Удлинение нагрева и необходимость восстановления геометрической формы :деталей приводит к уменьшению произ20водительности наплавки или восстановления деталей методом заливки жидким металлом.

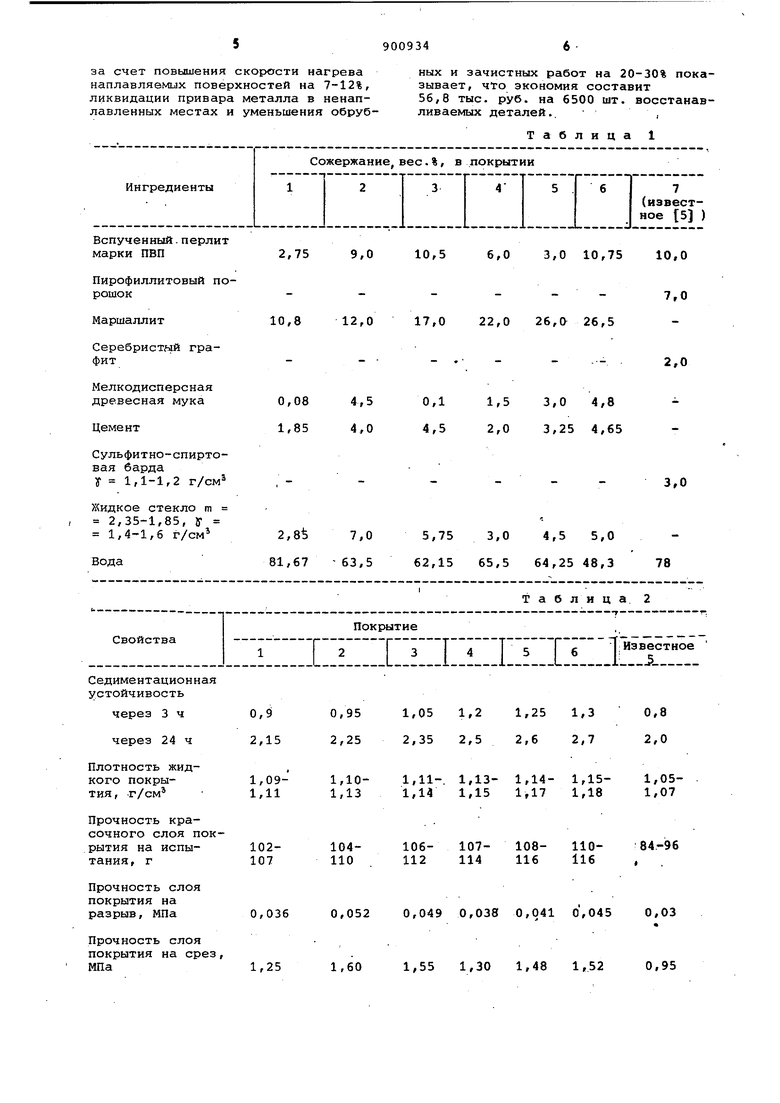

Цель изобретения - уменьшение теп25 лопотерь с нагреваемых поверхностей деталей, не подлежащих наплавке,предотвращение сваривания металла с этими поверхностями, увеличение скорости нагрева и повышение продолжительности наплавки деталей. Поставленная цель достигается те что покрытие, включающее вспученный перлит, огнеупорный наполнитель, св и воду, дополнительно содержит мелкодисперсную древесную муку цемент при, следующем соотношении ин гредиентов, мас.%: Огнеупорный наполнитель12,0-26/0 Вспученный перлит марки ПВП по РСТ УССР 1344703,0-10,5 Цемент (гост 970-77)2,0-4,5 Мелкодисперсная древесная мука (ГОСТ 16361-70) 0,1-4,5 Связующее3,0-7,0 ВодаОстальное В качестве связующего покрытие с держит жидкое стекло. В качестве огнеупорного наполнителя покрытие содержит маршалит, электрокорунд, шамот или другие материалы, которые вводятся в состав покрытия для повышения его огнеупор ности, ликвидации сплавления покрытия и см1лва с ненаплавляемой поверх ности жидким металлом. Оптимальная угнеупорность покрытия начинает про являться при содержании в его соста ве больше 8,0 вес,% огнеупорного на полнителя. При увеличении содержания огнеупорного наполнителя больше 26,0 вес.% значительно ухудшаются его теплоизоляционные свойства. Вспученный перлит (фильтр-порошок) . имеет размер зерен меньше 0,16 мм,и объемный вес меньше 200 кг/м. Его ввод в состав покрытия обеспечивает пЬлучение необходи мых теплоизоляционных свойств. Заме но влияние фильтр-порошка на теплофизические свойства покрытия проявлАется при его вводе в состав покры тия, в количествах больше 3,0 вес.%. , При увеличении содержания .фильтрпорошка больше 10,5 вес.% начинает проявляться оплавление покрытия и ухудшаются, его теплоизоляционные свойства. Мелкодисперсная древесная мука марки 140 и ниже вводится для повышения теплоизоляционных свойств пок рытия. При индукционном нагреве наплавляемой поверхности де-тали древесная мука выгорает и в покрытии о пустоты, которые увеличивают его теплоизоляционные свойства.Влия ние этого компонента на свойства по рытия начинает проявляться при соде жании его больше 0,1 вес.%. Если со держание древесной муки превышает 4,5 вес. %, ТО покрытие теряет прочностные свойства и смывается залива мым жидким., металлом. Цемент вводится для кроющей способности покрытия и ускорения твердення жидкого стекла. Положительное действие цемента проявляется при его содержании в покрытии в количествах, превышающих 2,0 вес.%. При содержании его больше 4,5 вес.% покрытие имеет повьниенную вязкость и плохо наносится на защищаемуЕо поверхность детали. Жидкое стекло (ГОСТ 16361-70, модуль 2,35-2,85, плотность 1,4--, 1,6 г/см) является неорганическим связующим, которое обеспечивает получение оптимальной кроющей способности и прочнрстных свойств в высушенном состоянии, особенно при заливке в форму жидкого металла. Минимальным количеством жидкого стекла, обеспечивающим получение необходимых свойств, является 3,0 вес.%. При увеличении его содержания больше 7,0 вес.% наблюдается повышение вязкости покрытия и снижается температура его оплавления. Вода обеспечивает получение необходимой плотности покрытия Д.ЛЯ облегчения его нанесения на поверхность детали. Составы и свойства предлагаемого покрытия приведены в табл. 1 и 2. Проведенные исследования показали , что предлагаемое покрытие по сравнению с известным составом имеет большую плотность (1,10-1,11 против 1,05-1,07 г/см) и меньшую седиментационную устойчивость. Кроме того, покрытие имеет большие прочности на истирание, разрыв и срез. Прочность на истирание увели 1ивается с 84-96 до104-116 г, прочность слоя покрытия на разрыв - с 0,03 до 0,0380,052 МПа и прочность на срез - с 0,95 до 1,30-1,60 МПа. Меньшая степень сплавления покрытия предлагаемого состава обеспечивает хорошие теплоизоляционные его свойства при высоких температурах и благодаря этому уменьшает время нагрева проушин трака при наплавке жидким металлом трак9в, шагающих экскаваторов до высоких температур с 52 до 3845 с и снижает скорость их охлаждения после окончания нагрева. Время охлаждения проушин с 1300 до 1200 К увеличивается с 50 до 58-69 с. Наличие сравнительно большого количества огнеупорного наполнителя ликвидирует смыв покрытия жидким металлом .(хромистым чугуном) и привар металла к плоскостям, которые не должны наплавляться. Это уменьшает трудоемкость зачистки и обрубки наплавленных деталей на 20-30%. Предварительный расчет ожидаемо- го экономического эффекта от внедрения предлагаемого состава покрытия

за счет повышения скорости нагрева наплавляемых поверхностей на 7-12%, ликвидации привара металла в ненаплавленных местах и уменьшения обрубных и зачистных работ на 20-30% показывает, что экономия составит 56,8 тыс. руб. на 6500 шт. восстанавливаемых деталей.. ,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки деталей | 1980 |

|

SU939168A1 |

| Теплоизолирующая смесь для прибылей отливок | 1977 |

|

SU679312A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для утепления головной части слитка и способ ее приготовления | 1975 |

|

SU554074A1 |

| Экзотермическая смесь для утепления головной части слитка | 1978 |

|

SU770649A1 |

| СОСТАВ ОГНЕЗАЩИТНЫЙ | 2012 |

|

RU2521999C1 |

| Покрытие для литейных форм | 1973 |

|

SU507392A1 |

| Краска для литейных форм | 1977 |

|

SU633660A1 |

| Синтетический шлак для защиты поверхности стали от окисления | 1978 |

|

SU724582A1 |

Вспученный.перлит 2,75 9 марки ПВП Пирофиллитовый порошокМаршаллит Серебристый графитМелкодисперсная древесная мука Цемент Сульфитно-спиртовая барда у 1,1-1,2 г/см Жидкое стекло m 2,35-1,85, у 2,8 7 1,4-1,6 г/см 81,67 -63 Прочность слоя покрытия на 0,0360,052 разрыв, МПа Прочность слоя покрытия на срез, 1,60 0,5 6,0 3,0 10,75 10,0 7,0 22,0 26,а 26,5 0,1 1,5 3,0 4,8 4,5 2,0 3,25 4,65 5,75 3,0 4,5 5,0 2,15 65,5 64,2548,3 78 0,049 0,038 0,041 0,0450,03 1,55 1,30 1,48 1,520,95

Время нагрева поверхности проушины тока до 1300 к, с

Время охлаждения поверхности проушины : . трака с 1300 до 1200 К

5-8

Нет Формула изобретения - 1. Покрытие для восстановления де талей, подвергающихся наплавке жидки металлов, включающее вспученный перлит, огнеупорный -наполнитель, связую щее, и воду, отличающееся тем, что, с целью уменьшения теплопотерь с нагреваемых поверхностей деталей, не подлежащих наплавке, пре дотвращения сваривания металла с эти ми поверхностями, уя -гличения скорости нагрева и повышения производитель ности наплавки деталей, покрытие дополнительно содержит мелкодисперсную древесную муку и цемент при следующем соот«ошении ингредиеитов,мас.%: Огнеупорный наполнитель12-26Вспученный перлит 3,0-10,5

Продолжение табл, 2

44

42

45

52

61

59

58

50

Нет 17-26

Нет

Нет

Нет Цемент 2,0-4,5 Мелкодисперсная древесная 0,1-4,5 мука Связующее 3,0-7,0 Вода Остальное 2. Покрытие поп.1,отличаюе с я тем, что в качестве свящего оно содержит жидкое стекло, Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 46012, кл. В 22 С 3/00, 1970. 2.Авторское свидетельство СССР 51628, кл. В 22 С 3/00, 1970. 3.Авторское свидетельство СССР 54933, кл. В 22 С 3/00, 1969. 4.Авторское свидетельство СССР 98322, кл. В .22 С 3/00, 197.2., 5.Авторское свидетельство СССР 33660, кл. В 22 С 3/00, 1977.

Авторы

Даты

1982-01-30—Публикация

1980-06-06—Подача