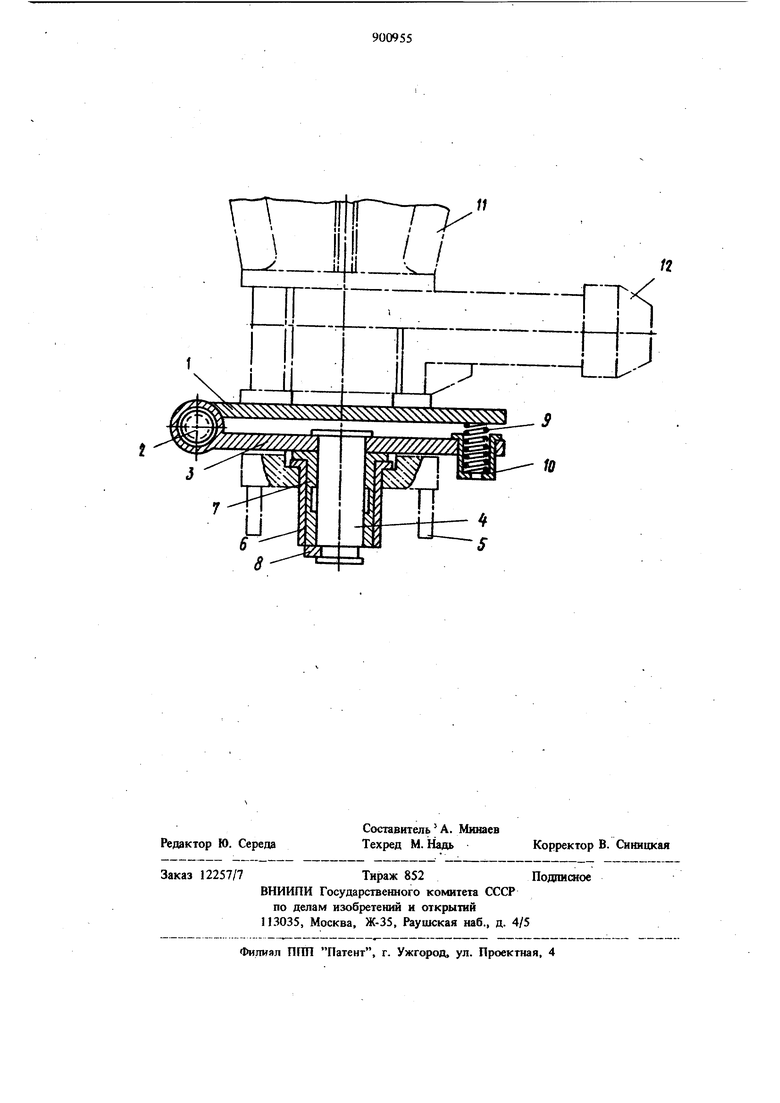

Изобретение относится к литейному производству, в частности к центробежным машинам и может быть использовано при изгртовлении цельнолитых и полых валков. Наиболее близким к прелагаемому по технической сущности и достигаемому эффекту является заливочное устройство, преимущественно для центробежных литейных машин, которое содержит подвижную в гаправлении оси вращения изложницы воронку, расположенную на основании, с боковым окном для расплава и с закрепленным на нем насад ком с наружным конусом на конце, взаимодействующим с сопрягаемым элементом вращаемой изложницы, и механизм прижима насадка к сопрягаемому элементу изложницы. Заливочное устройство работает следующи образом. Собранную с передней и задней крышки изложницу устанавливают на приводные ролик центробежной мангииы. Перед началом заливк изложницы жидким металлом устана вливают и жестко закрепляют собранную заливочную воронку на траверсу, которая перемещается в горизонтальной плоскости на винтовой в тикаяыюй оси. Поворотом -траверсы (90-18и ) конусную насадку заливочного устршстйа вводят в соприкосновение с конусной втулкой изложницы и П{ЖЖИМаЮТ П{ЖЖНМНЫМ устройством. Затем в воронку заливают металл, предварительно придав необходимое число оборотов изложнице 1. Недостатком этого заливочного устройства является то, что очень трудно установить заливочную в фонку с конической насадкой так, чтобы ось точно совпадала с осью изложницы, так как траверса, нг которой установлена залнво шая воронка, одним концом закреплена на мопчжой оси, вокруг которой она вращается иа угол до 180, а другой конец нахо{упся в гаободиом состоящей и имеет Лифты. При несотпаденки осей образуется зазор между втулкой и насадкой, куда может уходить жидкМй металл прн изготовлении цельнолитых и полых валков, что приводит к их браку. Кроме , при большой скорости вращения образуется биение между сопрягаемыми эпементами и таким образом приводит к быстрому их износу, т.е. повышенному расходу. Цель изобретеиия - уменьшение брака отливок (валков) к расхода сопрягаемых элементов. Указанная цель доститается тем, что в заливочном устройстве, содержащем подвижную в направлении оси враще1шя изложницы воронку, расположенную- на основании, с боковым окном для расплава, с закрепленным на нем насадком с наружным конусом на конце, взаимодействующим с сопрягаемым элементом вращаемой изложницы, и механизм прижима насащса к сопрягаемому элементу изложницы, основание воронки снабжено шарнир1п 1ми соединениями и установлено с возможностью поворота вокруг оси, перпендикулярной продольной оси вращения сопрягаемой изложницы и установлено с возможностью кру гового движения насадка вокруг вертикальной оси в плоскости, проходящей через продольную ось вращения сопрягаемой изложницы. На чертеже показана схема заливочного устройства. Заливочное устройство состоит из основания 1 заливочной воронки, оси щарнира 2, на которой вращается основание 1, поворотно го основания 3, в которое запрессована ось 4. В траверсу 5 це1гтробежной машины (на чертеже показано пунктирной линией) запрессован корпус 6, в который плотно посажена втулка 7. От случайного подъема заливочного устройства оно удерживается стопорной планкой 8, входящей в кольцевую выточку оси 4 Пружина 9, находящаяся в корпусе 10, удерживает основание . и закрепленную на ней воронку 11 с насадкой 12 в горизонтальном положении. Заливочное устройство работает следующим образом. Поворотом траверсы 5 заливочную воронку 11 устанавливают в рабочее положе ше, т.е. ось литникового хода и закрепленной на ней насадки 12 совмещают с осью вращаемой изложницы с таким расчетом, чгобы сопрягаемые элементы (насадка и втулка) приблизительно совпали по конусам. В вертикальном положении заливочное устройство регулируется винтовой осью траверсы, а в горизонтальном при помощи пазов, вырезаш( в траверсе. После .приближенной наладки заливочное устройство конической насадкой. прижимают П1Ж жимом к конической втулке вращающейся изложницы. Неточности в таладке и изготовлении конических злементс компенсируются за счет кругового вращения устройства, которое в горизонтальной плоскости вращается вокруг оси 4, опираясь на бурт втулки 7, а в вертикальной плоскости - вокруг оси щарнира 2. Таким образом предлагаемое заливочное устройство может соверщать такое же движение как и сопрягаемое отверстие вращающейся изложницы, т.е. круговое или элиптическое, и заливаемый в изложницу жидкий металл не может уходить между сстрягаемымн элементами, что позволило ликвидировать брак валков по уходу металла н повысило выход годных валков на 1,5%. Кроме того, сократился расход сопрягаемых элементов на 350 комплектов, за счет уменьшения их износа. Формулаизобретения Заливочное устройство, преимущественно для горизонтальных центробежных литейных мащин, содержащее подвижную в направлении оси вращения изложницы воронку, расположенную на основании с боковым окном для расплава, с закрепленным на нем насадком с наружным конусом на конце, взаимодействующим с сопрягаемым элементом вращаемой изложницы, и мехаю1зм прижима насадка к сопрягаемому элементу изложницы, о тличающееся тем, что, с целью уменьшения брака отливок и расхода сопрягаемых элементов, основание вор(жки закреплено щарнирно с возможностью поворота вокруг оси, перпендикулярной продольжж оси вращения сопрягаемой изложницы и с возможностью кругового движения насадка вокруг вертикальной оси в плоскости, проходящей через продольную ось вращения сопрягаемой изложницы, Источники информации, принятые во при экспертизе 1. Авторское свидетельство СССР f 404317, кл. В 22 О 13/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство | 1970 |

|

SU404317A1 |

| Вакуумируемая машина для центробежного литья | 1981 |

|

SU975194A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| Способ центробежного литья прокатных валков | 1984 |

|

SU1297987A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ МАШИНА | 2004 |

|

RU2254961C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| Устройство для центробежного фасонного литья | 1979 |

|

SU859020A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-30—Подача