Изобретение относитсяк металлургии и может быть использовано при пропроизводстве стали в электродуговых печах.

Известен способ производства стали и сплавов, включающий нагрев жидкого металла ВЕдше температуры структурного превращения и перемешивание расплава в процессе выдержки при этой температуре ,

При производстве металла по данному способу перемешивание расплава обеспечивает изменение его структуры, однако организация перемешивания , например продувки газами или использования электромагнитного поля,требует дополнительных материальных затрат на установку и эксплуатацию оборудования. Кроме того, с увеличением садки печей происходит снижение эффективности перемешивания и ухудшение качества металла.

Наиболее близким к предлагаемому является способ выплавки стали, включающий последовательную загрузку на подину печи окислов .металла,углеродо- содержащего материала, шлакообразующих, металлошихты и расплавление металла 2 .

При выплавке металла известным способом взаимодействие окислов металлов завалки с углеродом расплава происходит при температуре 14501600 с. Перемешивание расплава при указанной температуре не обеспечивает изменения структуры расплава и улучшения качества металла.

Цель изобретения - изменение

10 структуры расплава и улучшение качества металла.

Указанная цель достигается тем, что согласно способу выплавки стали, включающему последовательную загруз15ку на подину печи окислов металлов, углеродсодержащего материала, шлакообразующих, металлошихты и расплавление металла, после расплавления в процессе нагрева расплава до темпера20туры структурного превращения отношение содержания углерода к содержанию кремния -поддерживают в пределах 1-4 путем присадки кремнийсодержащих материалов.

25

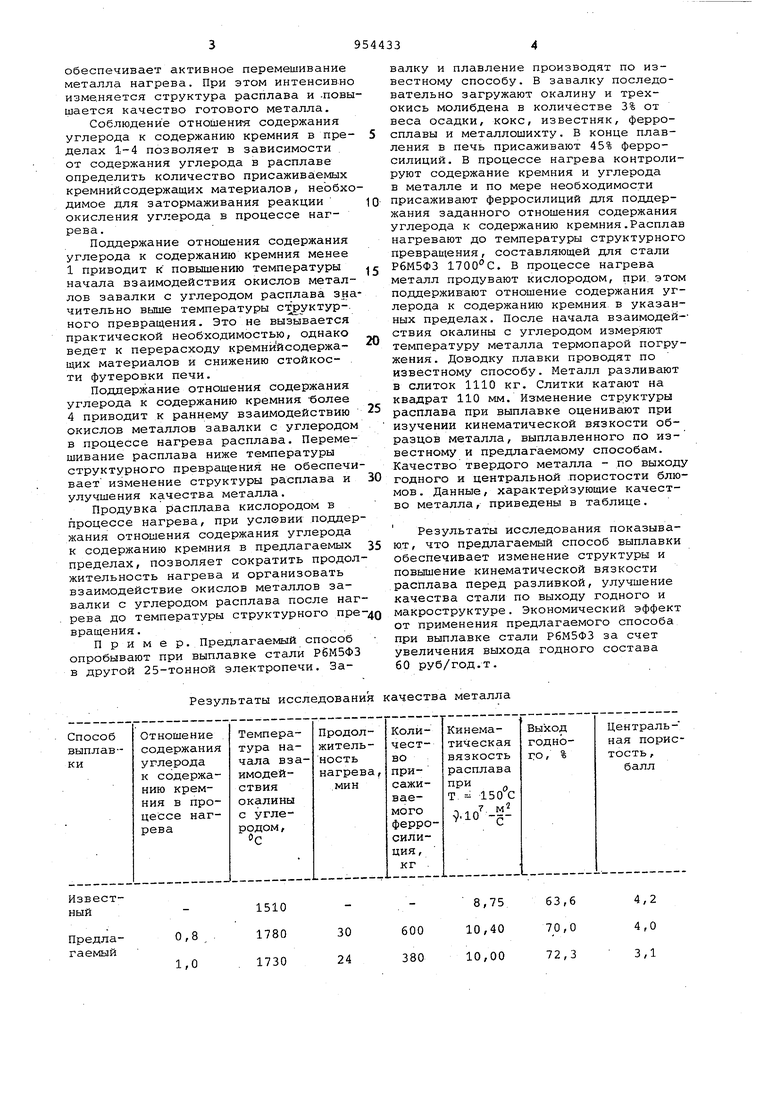

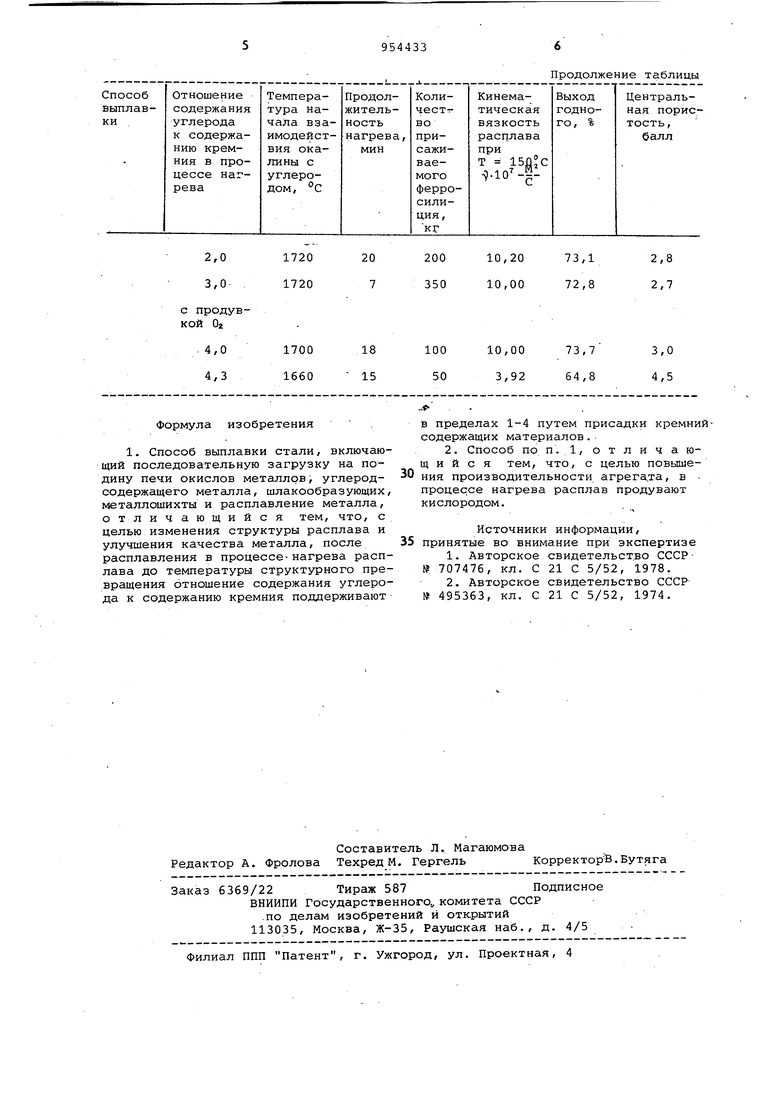

Поддержание отношения содержания углерода к содержанию кремния в пределах 1-4 блокирует взаимодействие окислов металлов завалки с углеродом расплава в процессе нагрева до температуры структурного превращение и обеспечивает активное перемешивание металла нагрева. При этом интенсивн изменяется структура расплава и .повы шается качество готового металла. Соблюдение отношени-я содержания углерода к содержанию кремния в пре делах 1-4 позволяет в зависимости от содержания углерода в расплаве определить количество присажива1емых кремнийсодержащих материалов, необхо димое для затормаживания реакции окисления углерода в процессе нагрева. Поддержание отношения содержания углерода к содержанию кремния менее 1 приводит к повышению температуры начала взаимодействия окислов метал лов завалки с углеродом расплава зна чительно выше температуры структур-, ного превращения. Это не вызывается практической необходимостью, однако ведет к перерасходу кремнийсодержащих материалов и снижению стойкости футеровки печи. Поддержание отношения содержания углерода к содержанию кремния более 4 приводит к раннему взаимодействию окислов металлов завалки с углеродом в процессе нагрева расплава. Перемешивание расплава ниже температуры структурного превращения не обеспечи вает изменение структуры расплава и улучшения качества металла. Продувка расплава кислородом в процессе нагрева, при условии поддер жания отношения содержания углерода к содержанию кремния в предлагаемых пределах, позволяет сократить продол жительность нагрева и организовать взаимодействие окислов металлов завалки с углеродом расплава после наг рева до температуры структурного пре вращения.,. Приме р. Предлагаемый способ опробывают при выплавке стали Р6М5ФЗ в другой 25-тонной электропечи. ЗаРезультаты исследования качества металла валку и плавление производят по известному способу, в завалку последовательно загружают окалину и трехокись молибдена в количестве 3% от веса осадки, кокс, известняк, ферросплавы и металлошихту. В конце плавления в печь присаживают 45% ферросилиций. В процессе нагрева контролируют содержание кремния и углерода в металле и по мере необходимости присаживают ферросилиций для поддержания заданного отношения содержания углерода к содержанию кремния.Расплав нагревают до температуры структурного превращения, составляющей для стали Р6М5ФЗ . В процессе нагрева металл продувают кислородом, при этом поддерживают отношение содержания углерода к содержанию кремния в указанных пределах. После начала взаимодействия окалины с углеродом измеряют температуру металла термопарой погружения . Доводку плавки проводят по известному способу. Металл разливают в слиток 1110 кг. Слитки катают на квадрат 110 мм. Изменение структуры расплава при выплавке оценивают при изучении кинематической вязкости образцов металла, выплавленного по известному и предлагаемому способам. Качество твердого металла - по выходу годного и центральной пористости блюмов. Данные, характеризующие качество металла, приведены в таблице. Результаты исследования показывают , что предлагаемый способ выплавки обеспечивает изменение структуры и повышение кинематической вязкости расплава перед разливкой, улучшение качества стали по выходу годного и макроструктуре. Экономический эффект от применения предлагаемого способа при выплавке стали Р6М5ФЗ за счет увеличения выхода годного состава 60 руб/год.т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| Способ выплавки вольфрамсодержащей стали | 1987 |

|

SU1477747A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

| Способ выплавки сплавов типа нихром | 1988 |

|

SU1627566A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 1996 |

|

RU2102496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2075514C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

Извест1510 ный1780 30 Предлагаемый1730 24

4,2 4,0 3,1 - 8,75 63,6 600 10,40 70,0 380 10,00 72,3

2,0

1720 3,0 1720

Формула изобретения

Продолжение таблицы

10,20

73,1

2,8 10,00 72,8 2,7

.

в пределах 1-4 путем присадки кремнийсодержащих материалов.

Источники информации, 35 принятые во внимание при экспертизе

Авторы

Даты

1982-08-30—Публикация

1981-02-11—Подача