1

Изобретение относится к черной ме|та)шт/ргии, в частности к производству ферросплавов.

Известен способ производства безуглеродистого феррохрома методом смешения расплавов в одну стадию. Этот способ вкл}очает следуюпще операции. В электропечи мощностью 5,5 МВА выплавляют рудно-известковый сплав, содержа1ЦИЙ,, 28-30; СаО 42-44-, FeO 7-10, AljO-j 4-6 MgO 10-15; SiOj. 4-5. При 1900°C выпускают расплав в ковш емкостью 5 м, футерованный магнезитом, и устанавливают ковш на весы. Затем заливают в ковш с расплавом силикохром ( 50% Si) со скоростью 180200 кг/мин. Количество задаваемого силикохрома расчитывают, исходя из стопроцентного полезного использования кремния, вес залитого силикохрома контролируют по весам. После заливки силикохрома металл и шлак переливают 2-3 раза из одного ковша

,в другой, чтобы реакция восстанов ления прошла как можно полнее, а затем производят разливку металла под шлак в массивные изложницы l .

Известным методом получают металл со следами кремния, содержанием углерода 0,01% и низким содержанием (2-6% Crj,0, ) окислов хрома в шлаке. Метод позволяет в середине заливки силикохрома присаживать в ковш твердую шихту необходимогю cogтава, что значительно поднимает технико-экономические показатели. Однако этот способ применяется только на заводах, где нет затруднений в производстве или транспортировке жидкого силикохрома.

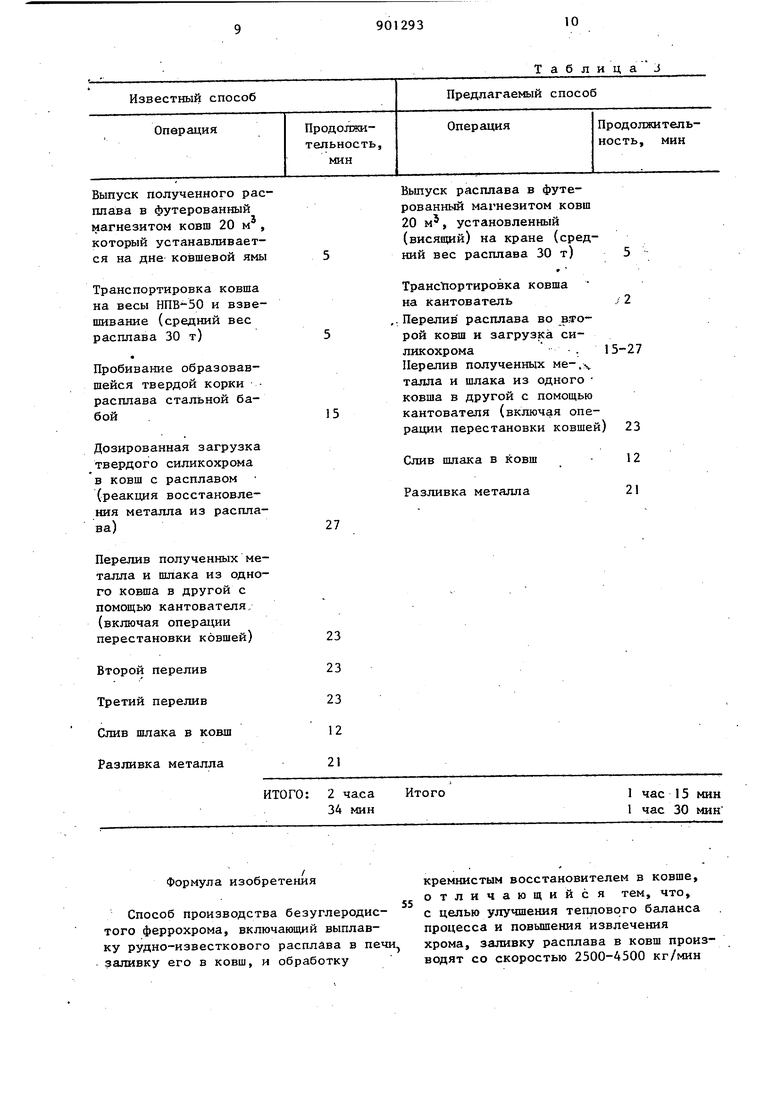

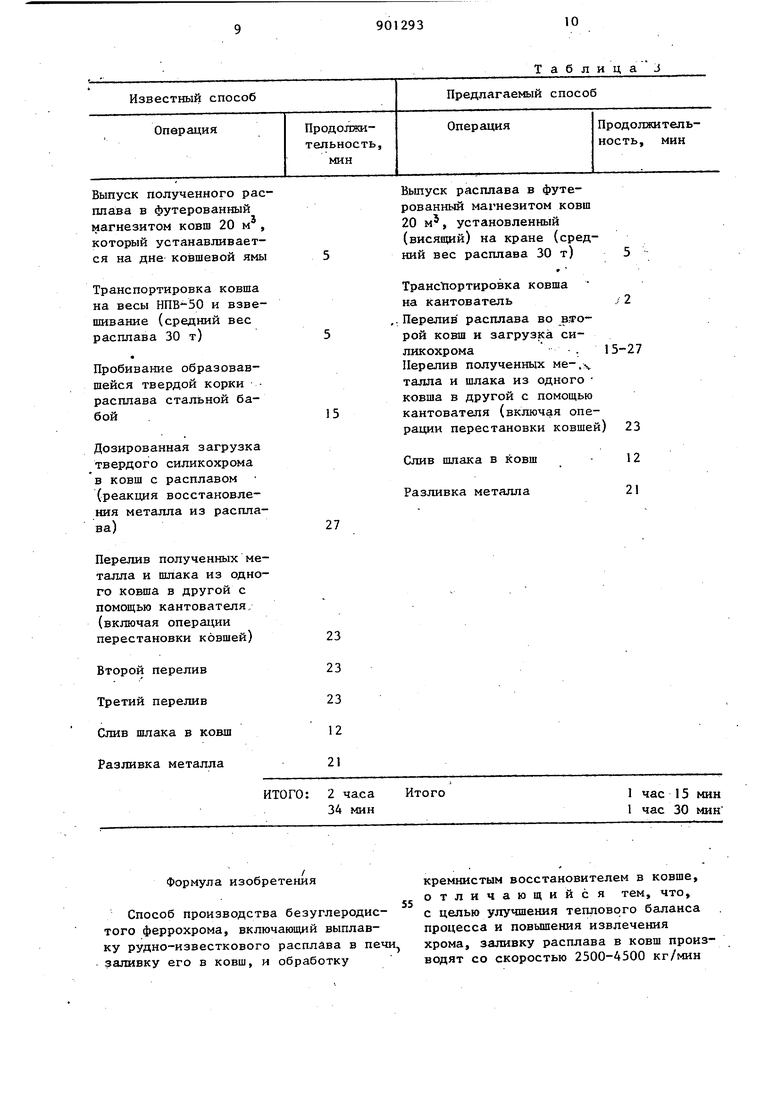

Известен также-способ производства феррохрома с использованием в качестве восстановителя твердого силикохрома. Процесс применяется в цехах, где нет жидкого си.пикохрома и включает следующие операции. В .электропечи мощностью 10,5 М1-5А выплавляют рудно-известковый расплав. При 1900 С выпускают расплав в ковш емкостью 20 м , футерованный магнезитом, и устанавливают ковш на весы Затем загружают в ковш с расплавом твердыйдробленый силикохром ( 50% Si). Начальная скорость загрузки равна 180-200 кг/мин, а в са редине.загрузки она может достигать 400 кг/мин. После загрузки силикохрома металл и шлак переливают 3 ра за из одного ковша в другой с помощью кантовательного устройства, а затем производят слив шлака в ковш и разливку металла С2. Недостатком известного является отсутствие тепла жидкогосиликохрома, который составляет в балансе 12,6%, что ухудшает тепловой баланс внепечной плавки. Кроме того за время транспортировки ковша на весы и взвешивания его расплав покры вается твердой коркой, которую необходимо пробивать перед загрузкой в расплав восстановителя. Из рассмотрения хронометража типовой плайки производства безугле.родистого феррохрома (табл. З) вид но, что интервал времени от выпуска рудно-известкового расплава из печи до начала загрузки силикохрома в ковш достигает 25 мин. За это время среднемассовая температура ра плава в ковше снижается на 100-150 что также ухудшает тепловой баланс плавки. Кроме того, расплав в электропечи выплавляют из предварительно обо женной смеси. Для того, чтобы получать саморассыпающиеся шлаки с основностью приблизительно равной дву смешивают известняк и хромовую руду поступающие на обжиг, в отношении 1,55:1,60/1. Кроме того, в настояще время применяются магнезиальные руд в которых содержание опускается до 46%(против 51-33% в охристых) . В результате этого возможно получение расплавов с пониженной ак тивностью , что приводит к рез кому уменьшению теплосодержания рас плава и к уменьшению прихода тепла от экзотермической реакции восстановленияI CSi Си +-|-Fc SiO Снижение в 30 т расплава содержа ния на 1% ведет к уменьшению теплосодержания, равному 120 тыс. 34 ккал/% , а приход тепла от экзотермических реакций 90% восстановления хрома 9,4% FeO + 0,9-5,0% Ci О ) снижается на 810 тыс. ккал/% . Вследствие ухудшения теплового баланса плавок реакции восстановления расплавов (особенно бедных) идут вяло и не доходят до конца, что приводит к браку по кремнию и хрому, а также к-высокому содержанию смеси хрома в шлаке (табл. 1), По причине того, что плавки идут холодно, что в шлаках остается высокое содержание окислов хрома, в период простоя ковшей между плавками они быстро зарастают гарниссажем. На расплавление гарниссажа при последующих плавках затрачивается значительная часть тепла, при этом расплавляясь на последних стадиях плавки гарниссаж почти не участвует в восстановительном процессе и, в основном, все содержащиеся в нем окислы хрома теряются с отвальным шлаком, Важной причиной ухудшения технико-экономических показателей процесса является образование на поверхности расплава твердой корки за время транспортировки ковша с расплавом на весы и взвешивания. Поскольку фракционный состав силикохрома имеет резкие колебания (0,5100 мм) во время загрузки его в ковш с расплавом имеет место следующее. Загружается в ковш мелкий, как правило, сильно окисленный силикохром, который не пробивает корку расплава и насыпается на ее поверхности конусом. В этих случаях продавливают силикохром под корку расплава стальной бабой и снова загру ают силикохром. В результате этой операции, повторяемой несколько раз, в расплав попадает сразу большое количество восстановителя и реакция восстановления, которая вначале не могла начаться, приобретает в локальном объеме бурный характер протекания, В конечном итоге это приводит к выбросам из ковша, опасным для персонала и приводящим к поломке весов и дополнительным затратам труда на ремонт и уборку. Загружают в ковш крупный силикохром, который после продавливания бабой под корку расплава сразу оседает на дно, В этом случае бурная реакция на дне ковша приводит как к выбросам, так и к проеданию ковша в нижней части, что также приводит к поломке весов, потере плавки и повышенной опасности в цехе. При смешении восстановтиеля с расплавом в ковше имеют место небла гоприятные условия для кинетики вос становления. Силикохром попадает в расплав узкой трубкой или, как пока зано выше, сразу большой порцией оседает на дно. В этих случаях реак ция начинает идти в локальном объёме с избытком восстановителя, обновление реагирующих фаз происходит только за счет конвективного переме шивания и значительная часть силикохрома реагирует уже во время последующих переливов из ковша в ковш Немаловажной причиной последнего является невозможность равномерного дозирования силикохрома из-за наличия твердой корки на поверхности расплава перед загрузкой силикохрома. Таким образом, из анализа приведенных выше недостатков известног способа следует, что имеют место неудовлетворительные условия кинетики восстановительных реакций и очень продолжительное время плавки, что при восстановлении бедных распл вов в условиях напряженных тепловых балансов плавок приводит к низкому извлечению хрома. Цель изобретения - улучшение теплового баланса процесса и повышение извлечения металла из расплав Поставленная цель достигается тем, что восстановитель вводят со скоростью 450-650 кг/мин в струю ру но-известкового расплава при переливе его из ковша в ковш со скоростью 2500-4500 кг/мин причем загр ку восстановителя начинают в тот момент, когда расплав заполнит О,10,5 объема ковша. По предлагаемому способу плавка начинается переливом расплава из од ного ковша в другой, при этом корка разрушается и падает с первыми порциями расплава во второй ковш, появ ляется возможность равномерно дозировать силикохром с заданной скоростью. Кроме того, восстановитель за гружают на раздробленную струю, т.е поверхность реагирующих фаз постоян но обновляется. Одновременно поверх ность контакта фаз увеличивается. как при перемешивании Это способствует интенсивному и полному протеканию реакции восстановления, что позволяет отказаться минимум от двух переливов, применяемых в известном способе. Наряду с улучшением условий восстановления способ сокращает продолжительность плавки за счет того, что не нужно пробивать корку расплава в начале плавки и вместо трех переливов достаточно делать один. Проведение реакции восстановления по предлагаемому способу на кантователе, а не на весфс, исключает их ноломку в случае проедания ковша. Кроме того, равномерное дозирование силикохрома значительно снижает вероятность выбросов расплава и проедания ковшей. Опытами установлено, что заливать расплав во второй ковш со скоростью менее 2500 кг/мин не целесообразно, так как это приводит к значительным потерям тепла излучением и снижению температуры расплава на 50100°С. Перелив со скоростью более 4500 кг/мин влечет за собой CJUUUKOM высокие скорости загрузки восстановителя, при которых происходят выбросы из ковша. При загрузке силикохрома на струю расплава медленнее 450 кг/мин реакция восстановления идет вяло, имеет место слабое перемешивание реагентов. В результате, как правило, получают высокое содержание кремния в металле и высокое содержание окислов хрома в шлаке. При скорости загрузки силикохрома выше 650 кг/мин переливают расплав, в донной части имеется гарниссаж, то для того, чтобы размыть его, необходимо начинать загрузку силикохрома после заполнения расплавом О,1 части ковша. Если же гарниссаж находится на стенках в верхней части ковша, то для размывания его необходимо чтобы основная часть тепла экзотермических реакций выделилась в этом горизонте. Для этого необходимо начинать загрузку силикохрома на струю расплава после заполнения половины ковша. Пример 1.В электропечи мощностью 10,5 МВА из смеси извести и бедной магнезиальной руды выплавляют расплав состава, %: 30-26, СаО 42-43, FeO 7,0-, MgO 13-14 7 . AljOj 4-5, и SiOj, 4-5; При 1900 С вьшускают расплав в футерованной магнезитом ковш, емкостью 20 м, установленный (висящий) на кране, и взвешивают его крановыми весами. После взвешивания устанавливают ковш на каатователь и начинают пер ливать расплав со скоростью 2500 кг/мин в другой ковш, В момен когда, расплав заполнит 0,1 часть ковша, начинают со скоростью 450 кг/мин загружать в струю расппава твердый, дробленый силикохр ( 550% Si), Дозирование силикохрома осуществляют ленточным автоматическим дозатором ДЦА-25, интегрирующее устройство которого тге прерывно показывает суммарное коли чество силикохрома, заданного на восстановление. После загрузки силикохрома металл и шлак переливают один раз с помощью кантователя из одного ковша в другой, а затем после слива шлака производят разливку металла на поддоны. Пример .2. В электропечи мощностью 10,5 МВА из смеси извести и бедной магнезиальной руды вылавляют расплав состава, %: 30-26J СаО 42-43; FeO 7,0; MgO 1314; ,03 4-5 и SiO., 4-5, При 1900 выпускают расплав в футерованный магнезитом ковш, емкостью 20 м, у тановленный (висящий) на кране, и взвешивают его крановыми весами, После взвешивания устанавливают ко на кантователь д начинают перелива расплав со скоростью 4500 кг/мин в другой ковш, В момент, когда рас плав заполнит 0,5 объема ковша, на чинают со скоростью 650 кг/мин за3 .гружать в струю расплава твердый, дробленый силикохром ( 50% Si). После загрузки силикохрома металл переливают один раз с помощью кантователя из одного ковша в другой, а затем после слива шлака производят разливку металла на поддоны. Пример 3, В электропечи мощностью 10,5 МБА из смеси извести и бедной магнезиальной руды выплавляют расплав состава, %: 26-30; СаО 42-43 FeO 7,0; MgO 13-14; AljOj 4-5 и SiOj 4-5, При выпускают расплав в футерованный магнезитом ковш, емкостью 20 м, установленньш (.висящий) на кране, ri взвешивают его крановыми весами, После взвешивания устанавливают ковш на кантователь и начинают переливать расплав со скоростью 3500 кг/мин в другой ковш, В момент, когда расплав заполнит 0,3 объема ковша, начинают со скоростью 550 кг/мин загружать в струю расплава твердый, дробленый силикохром ( 50% Si). После загрузки силикохрома металл перелцвают один раз с помощью кантователя из одного ковша в другой, а затем после слива шлака производят разливку металла на поддоны. Составы полученных расплава , металла и шлака приведены в табл, 2. В табл, 3 представлен хронометраж внепечных плавок безуглеродистого феррохрома. Таким образом, предлагаемый способ позволяет в условиях напряженного теплового баланса повысить извлечение хрома и значительно сократить продолжительность внепечной плавки (табл, З)„ Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкоуглеродистого феррохрома | 1985 |

|

SU1258843A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2009 |

|

RU2424342C2 |

| Способ получения безуглеродистого феррохрома | 1974 |

|

SU510525A1 |

| Способ обезуглероживания высокоуглеродистых феррохрома или ферромарганца | 1982 |

|

SU1092187A1 |

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1222684A1 |

| Способ выплавки рафинированного феррохрома | 1978 |

|

SU785372A1 |

| Способ производства феррохрома | 1987 |

|

SU1477761A2 |

| Способ производства низкоуглеродистого феррохрома с никелем | 1990 |

|

SU1788067A1 |

| Способ производства феррохрома | 1986 |

|

SU1331900A1 |

| Способ обезуглероживания высокоуглеродистых ферромарганца или феррохрома | 1976 |

|

SU648121A3 |

46,6 24,0 59,49 11,09 0,.04 57179

42-43 27-30 66-69 1,5 .0,06 46-49 3-6 23-25

Таблица 2 51,5 13,4 21

Выпуск полученного расплава в футерованный магнезитом ковш 20 м который устанавливается на дне- ковшевой ямы

Транспортировка ковша на весы НПВ-ЗО и взвешивание (средний вес расплава 30 т)

Пробивание образовавшейся твердой корки расплава стальной бабой

Дозированная загрузка твердого силикохрома в ковш с расплавом (реакция восстановления металла из расплава)

Перелив полученных металла и шлака из одного ковша в другой с помощью кантователя, (включая операции

Формула изобретения

Способ производства безуглеродистого феррохрома, включающий выплавку рудно-известкового расплава в печи заливку его в ковш, и обработку

Таблица

Выпуск расплава в футерованный магнезитом ковш 20 м, установленный (висящий) на кране (средний вес расплава 30 т)

г

Транс юртировка ковша на кантователь

Перелив расплава во в.Форой ковш и загрузка силикохрома. Перелив полученных ме-.ч. талла и шлака из одного ковша в другой с помощью кантователя (включая операции перестановки ковшей

Слив шлака в ковш Разливка металла

кремнистым восстановителем в ковше, отличающийся тем, что, с целью улучшения теплового баланса процесса и повышения извлечения хрома, заливку расплава в ковш производят со скоростью 2500-4500 кг/мин

1190129312

и после заполнения ковша на 0,1-0,5 1. Авторское свидетельство СССР объема в струю расплава вводят восста- К 239989, кл. С 21 С 7/00, 1963. новителБ со скоростью 450-650 кг/мин.

Источники информации,2. Бобкова О.С. и др. - Сталь,

принятые во внимание при экспертизе j 1968, № 11, с, 1003-1007.

vVy

- -L ,

Авторы

Даты

1982-01-30—Публикация

1979-01-29—Подача