Изобретение относится к области металлургии, конкретнее к производству хромистых ферросплавов.

Целью изобретения является снижение содержания углерода в феррохроме и улучшение технико-экономических показателей процесса.

Способ производства феррохрома методом смешивания расплавов включает выплавку хромоизвесткового расплава, заливку.жидкого кремнистого восстановителя и подачу твердой добавки из руды и извести. Составляющие твердой добавки подают раздельно: сначала известь, а затем хромовую руду, причем содержание двуокиси углерода в извести составляет не более 3 мас.%.

Необходимость подачи извести (балластной части) в первую очередь объясняется более высокой термично- стью восстановления в начале процесса смешивания за счет меньшей термодинамической прочности окислов железа, восстанавливаемых большей частью в начале смешивания, по сравнению с окислами хрома, Термичность восстановления расплава к концу смешивания снижается, но подача хромовой руды после извести повышает в целом выделение тепла за счет отсутствия балласта (извести).Данный способ, не изменяя в целом тепловой баланс плавки, позволяет выровнять его в ходе процесса смешивания,Поскольку активность углерода повышается с увеличением температуры, то по

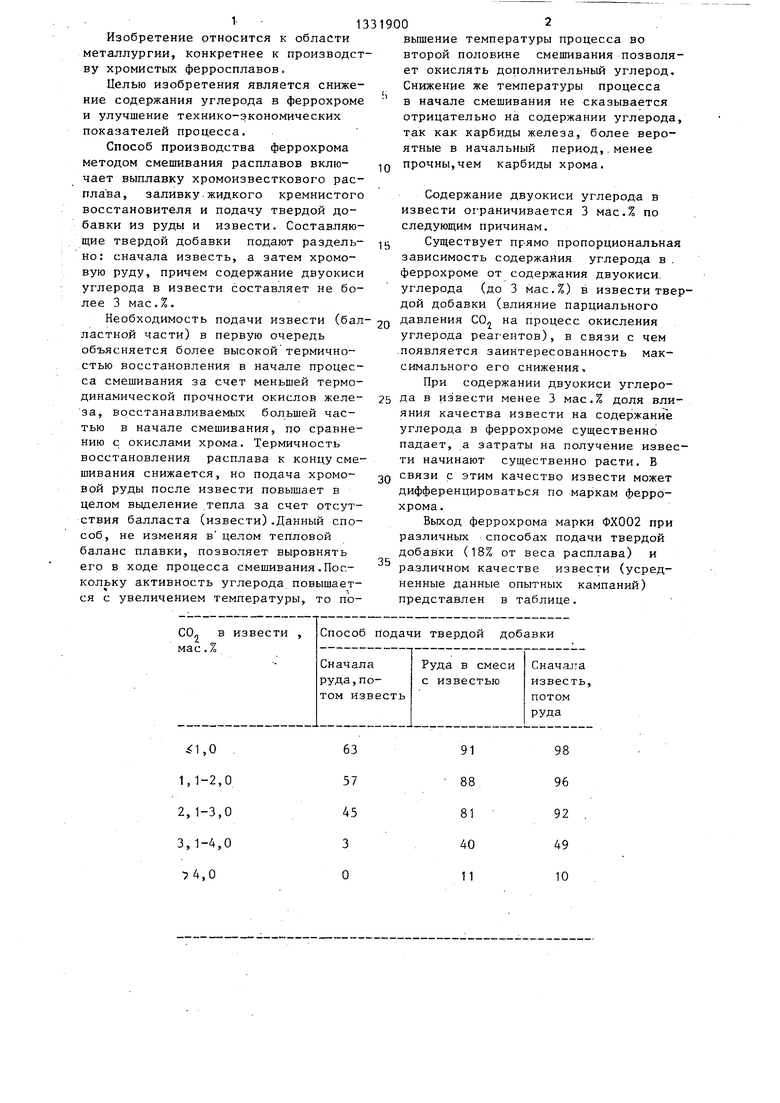

63

57 45 3 О

5

0

вышение температуры процесса во второй половине смешивания позволяет окислять дополнительный углерод. Снижение же температуры процесса в начале смешивания не сказывается отрицательно на содержании углерода, так как карбиды железа, более вероятные в начальный период,. менее прочны,чем карбиды хрома.

Содержание двуокиси углерода в извести ограничивается 3 мас,% по следующим причинам.

Существует прямо пропорциональная зависимость содержания углерода в . феррохроме от содержания двуокиси, углерода (до 3 мас.%) в извести твердой добавки (влияние парциального давления СО, на процесс окисления

углерода реаг ентов), в связи с чем .появляется заинтересованность максимального его снижения.

При содержании двуокиси углеро- 5 да в извести менее 3 мас,% доля влияния качества извести на содержание углерода в феррохроме существенно падает, а затраты на получение извести начинают существенно расти, В связи с этим качество извести может дифференцироваться по маркам феррохрома.

Выход феррохрома марки ФХ002 при различных способах подачи твердой добавки (18% от веса расплава) и различном качестве извести (усредненные данные опытных кампаний) представлен в таблице.

0

5

91 88 81 40 11

98 96 92 49 10

Примеры. Хромоизвестковый расплав получают в рафинировочной печи с мощностью трансформатора 5МВА

Из печи выливают 7 т хромоизвест- кового расплава в футерованный ковш и устанавливают его на узел смешивания., Перед смешиванием в бункер твердой добавки заваливают саморазгружающейся бадьей 590 кг извести с содержанием

СОл

2,1 мас.%. Через 10 с после

начала заливки жидкого ферросилико- хрома со скоростью около 150 кг/мин (расчетный вес 1520 кг) в хромоиз- вестковый расплав получают известь. Через 2 мин 15 с известь кончается. Заливку прекращают на 1 мин для подачи 700 кг хромовой руды саморазгружающейся бадьей в бункер твердой добавки. Через 5 с после начала второго этапа заливки .ферросилико- хрома в Хромоизвестковый расплав подают руду. Через 2 мин руда кончается и скорость заливки ферросилико- хрома увеличивают до 250 кг/мин (3 мин 20 с). После двух переливов шлак сливают, а металл разливают на изложницы (2200 кг). Содержание углерода в феррохроме 0,021% (марка ФХ002).

При использовании известного способа подачи твердой добавки и рядоРедактор И.Егорова

Составитель А.Шкирмонтов

Техред М.Ходанич Корректор М.Шароши

Заказ 3771/24 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

вой извести (4-8% С02) в том же количестве содержание углерода в феррохроме составляет 0,025-0,036% (марка ФХОО-004);

Способ обеспечивает снижение содержания углерода в феррохроме улучшает технико-экономические показатели производства. Выход низкоуглеродистых марок феррохрома при прочих равных параметрах повьш1ается на 7-11%.Технико-экономические показатели (производительность, удельный расход электроэнергии) улучшаются на 2,1%.

Формула изобретения

Способ производства феррохрома методом смевшвания расплавов, включаюш11й выплавку хромоизвесткового

расплава, заливку жидкого кремнистого восстановителя и подачу твердой добавки из хромовой руды и извести, отличающийся тем,что,

с целью снижения содержания углерода в феррохроме и улучшения технико- экономических показателей процесса, составляющие твердой добавки подают раздельно: сначала известь, затем

РУДУ причем содержание двуокиси углерода в извести составляет не более 3 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства феррохрома | 1987 |

|

SU1477761A2 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2009 |

|

RU2424342C2 |

| Способ производства низкоуглеродистого феррохрома | 1985 |

|

SU1258843A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| В П Т Б••'-^ft-OTrjn >&-(i-! I Uu | 1973 |

|

SU398657A1 |

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1222684A1 |

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1234450A1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2009 |

|

RU2424343C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

Изобретение относится к металлургии и может быть использовано при производстве безуглеродистых ферросплавов. Цель изобретения - снижение содержания уг лерода в феррохроме и улучшение технико-экономических показателей процесса. Способ включает смешение хромоизвесткового расплава с жидким кремнистым восстановителем и подачу твердой добавки из хромовой руды и извести. Способ отличается тем,что компоненты твердой добавки подают раздельно: сначада известь,а затем руду. При этом содержание двуокиси углерода в извести должно быть не более 3 мае.%.Это позволяет получить марку феррохрома РХ002 и улучшить технико-экономические показатели процесса на 2,1%. 1 табл. . (Л

| Еднерал Ф.П | |||

| Электрометаллургия стали и ферросплавов | |||

| - М.: Металлургия, 1977, с | |||

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

| Бобкова О.С | |||

| Силикотермическое восстановление металлов | |||

| - М.: Металлургия, 1981, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1987-08-23—Публикация

1986-03-24—Подача