Изобретение относится к металлургии, в частности к производству хромистых ферросплавов, и является усовершенствованием способа по авт. св. № 1331900.

Целью изобретения является получение феррохрома с содержанием углерода менее 0,020%.

Отношение извести к хромовой руде в твердой добавке, загружаемой в реактор при восстановлении рудноизвест- кового расплава (РИРа) ферросиликохро- мом, поддерживают в пределах (0,2- 0,5):1, расход добавки 3-16% от массы РИРа, а всю добавку равномерно загружают после запивки от 25% и до 90% заливаемого на плавку ферро- силикохрома.

При расходе извести в твердой добавке 0,2 существенно снижается из:влечение хрома, а при расходе более 0,5 снижается термичность процесса и вероятность получения феррохрома с содержанием ниже 0,020% углерода.

При расходе твердой добавки менее 3% снижается производительность из-за уменьшения количества проплавляемых материалов, расход более 16% ведет к повышению содержания углерода в сплаве выше 0,020%.

Для более интенсивного выгорания углерода из шихтовых металлов твердой добавки и окисления его из образующегося феррохрома в ходе восстановления РИРа в первый период целесообразно поднять температуру расплава за счет экзотермических реакций сили- котермического восстановления железа и хрома. При этом должна быть полностью проплавлена корочка на его

VJ 1 ч

N)

поверхности в реакторе. /1ля этого заливают не менее 25% ферросиликохро- ма, предназначенного на плавку. Для полного растворения твердой добавки ее загрузку целесообразно заканчивать не позднее заливки 90% ферросилико- - хрома.

Хромоизвестковый расплав (РИР) получают в рафинировочной электропечи с .мощностью трансформатора 5 МБА. Из печи выпивают 7 т расплава в футерованный ковш-реактор и устанавливают его на узел смешивания. | Пример 1. Твердую добавку с отношением извести к руде, равным 0,5, в количестве 15% от массы расплава (700 кг хромовой руды и 350 кг извести с содержанием двуокиси углерода 2,2%) подают в специальный бункер узла смешивания, сначала известь, затем руду. После заливки 370 кг фер- росиликохрома с содержанием кремния

Способ производства феррохрома

51% начинают загрузку твердой добавки (сначала известь, а затем хромовую25по авт. св. № 1331900, о т л и ч а- РУДУ) . Загрузка твердой добавки соп-ю щ и и с я тем, что, с целью полу- ровождалась заливкой 700 кг ферро-чения феррохрома с содержанием угле- силикохрома, а после ее окончаниярода менее 0,020%, твердую добавку в заливают еще 390 кг восстановителя.количестве 3-16% от массы расплава Проводят два перелива продуктов плав- здначинают равномерно загружать после

ки из ковша в ковш. Содержание углерода в феррохроме 0,018%.

Пример 2. Твердую добавку с отношением извести к руде, равным

заливки 25% и оканчивают при заливке 90% количества ферросиликохрома, пред назначенного на плавку, при этом отношение извести к хромовой руде в

извести с содержанием двуокиси углерода 1,8%) подают в специальный бункер (сначала известь, затем руду). После заливки 400 кг ферросилико- хрома (29% расчетной массы) с содержанием кремния 51,5% начинают загрузку твердой добавки, сопровождавшуюся заливкой 650 кг ферросиликохрома. После загрузки твердой добавки заливают еще 330 кг восстановителя. Проводят два перелива продуктов плавки из ковша в ковш. Содержание углерода в феррохроме 0,013%.

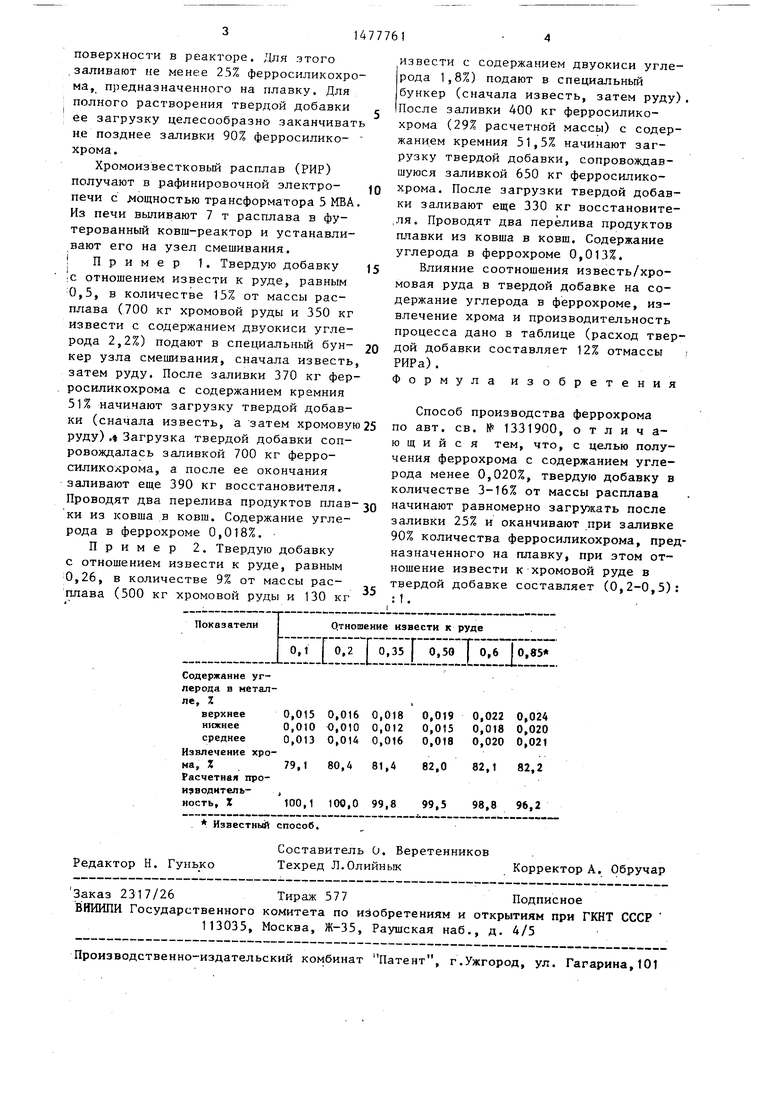

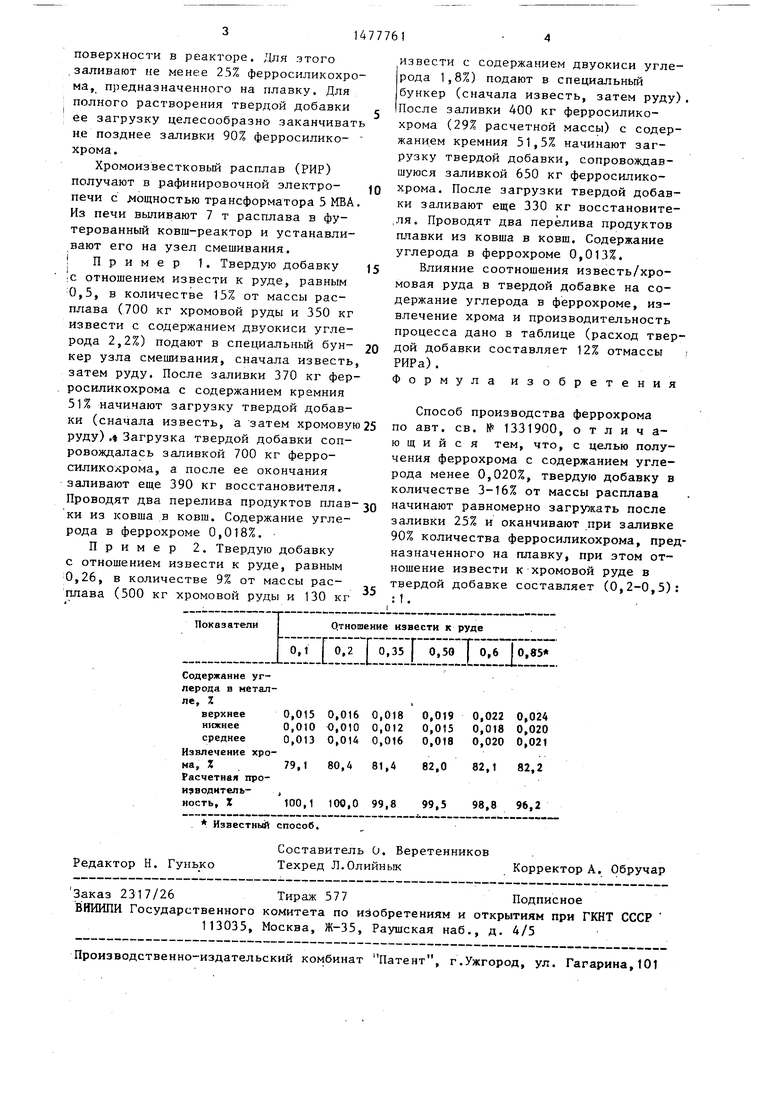

Влияние соотношения известь/хромовая руда в твердой добавке на содержание углерода в феррохроме, извлечение хрома и производительность процесса дано в таблице (расход тверД°й добавки составляет 12% отмассы РИРа). Формула изобретения

Способ производства феррохрома

по авт. св. № 1331900, о т л и ч а- ю щ и и с я тем, что, с целью полу- чения феррохрома с содержанием угле- рода менее 0,020%, твердую добавку в количестве 3-16% от массы расплава начинают равномерно загружать после

заливки 25% и оканчивают при заливке 90% количества ферросиликохрома, предназначенного на плавку, при этом отношение извести к хромовой руде в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1222684A1 |

| Способ производства низкоуглеродистого феррохрома с никелем | 1990 |

|

SU1788067A1 |

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1234450A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| Способ производства феррохрома | 1986 |

|

SU1331900A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2009 |

|

RU2424342C2 |

| Способ получения низкоуглеродистого ферросиликохрома | 1980 |

|

SU883187A1 |

| Способ выплавки низкоуглеродистого феррохрома | 1982 |

|

SU1027259A1 |

Изобретение относится к области металлургии, конкретно к производству хромистых ферросплавов. Цель изобретения - получение феррохрома с содержанием углерода менее 0,020%. Хромоизвестковый расплав восстанавливают вне печи жидким ферросиликохромом при загрузке до 3-16% твердой добавки от массы расплава. Соотношение извести к хромовой руде в твердой добавке равно (0,2-0,5):1. Загрузку твердой добавки начинают после заливки 25% феррохрома и заканчивают при заливке 90% феррохрома. Способ позволяет получать феррохром марки ФХ001 с содержанием углерода 0,015-0,019%, не ухудшает технико-экономических показателей. 1 табл.

0,26, в количестве 9% от массы рас- твердой добавке составляет (0,2-0,5):

плава (500 кг хромовой руды и 130 кг

Показатели

Отношение извести к руде

0,1 Г 0,2 Г 0,35 0,50 Т 0,6 JO,35

0,015 0,016 0,018 0,010 0,010 0,012 0,013 0,014 0,016 79,1 80,4 81,4 100,1 100,0 99,8

Известный способ.

Редактор Н. Гунько

Составитель О, Веретенников Техред Л.Олийнык

0,022 0,024 0,018 0,020 0,020 0,021

82,0 82,1 82,2

99,5 98,8 96,2

Корректор А. Обручар

| Способ производства феррохрома | 1986 |

|

SU1331900A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-07—Публикация

1987-07-28—Подача