1

Изобретение относится к гидрометаллургии дветных металлов и может быть использовано, для переработки цинк- и железосодержащих материалов - цинковых огарков, кеков и других цинксодержащих продуктов, не имеющих в своем составе свинца и благородных металлов.

Известен снособ переработки цинковых кеков выщелачиванием смесью отработанного электролита с концентрированной серной кислотой при температурах, близких к точке кипения, и последующей обрабожой полученных растворов с вьзделением железа в виде комплексного оснсжного сульфата с имами К, Na. NH ПЬ

Наиболее близким к нредвагаемому по техиической сущности к достигаемому результату является способ переработки окисленных цинк.и железосодержащих материалов, включающий выщелачивание сернсжислым раствором в присутствии сульфатов щелочных металлов или аммония при нагревании пульпы (2.

Недостатком известного способа является больщая длительность процесса и недостаточно

высокая степень извлечения цветных мета;ь лов в раствор.

Цель изобретения - повышение степени извлечения цветных металлов в раствор и интенсификация процесса.

Поставленная цель достигается тем, что в способе переработки окисленных шшк- и железосодержащих материалов, включающем выщелачивание сернокислым раствором в присутствии сульфатов металлов,или

to аммония при нагревании пульпы, выщелачивание, проводят при 120 - до конечного значения рН пульпы 0,5-0,8.

Способ осуществляется следующим образом.

Окисленный ЕЦнк и железосодержащий

15 материал, например цинковый огарок, помещают в автоклав, в который заливают раствор, содержащий серную кислоту и сульфат щeJrIOЧ ного металла или аммсжия. В качестве выщелачивающего раствора используют отработанный

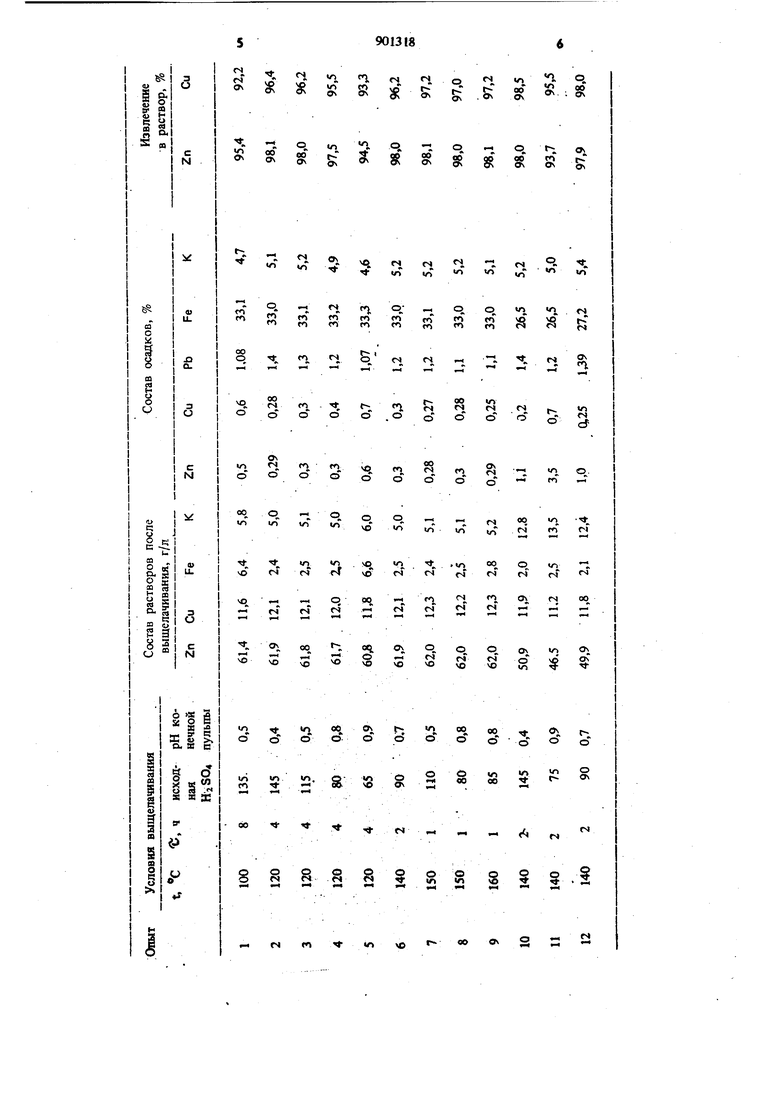

20 электролит, в котором концентрацию сульфатов калия, натрия или аммония доводят до 10 :50 г/л. Процесс проводят при 120-150 с и х-днечном значении рН пульпы 0,5-0,8, про39013должительность выщелачивания составляет 1-4 ч. Разложение ферритов цинка, меди протекает в соответствии с реакциякш (1 и 2) или суммарной реакцией (3): ZnO.Fe,0, + 4HaS04- ZnSO4+Fea (804).4HjO(1) ЗРва (S04),+KaSO4+12HaO KFej (ОН)в (804)2 + 6HaS04(2) 3ZnO РваОз + 3 Fвa(SO4)з 2K2S04 :12HaO-4 КЯез(ОН)б(804)а+Згп804 (3) Нижний предел температуры устанавливается на основании того, пто проведение выще лаяивання при более низкой температуре значительно снижает извлечение цинка. Верхний гфедел температуры 150 С обосновывается тем, что дальнейшее повышение температуры (таблица, опыт 9) практически -не повышает извлечения цинка в раствор. Выб(ф конечных значений рН пульпы в интервале 0,5-0,8 обусловлен тем, что при более высоких рН ( 0,8) извлечение цинка и меди в раствор снижается. Понижение рН инже 0,5 не целесообразно, так как извлечение при этом не повышается ( таблица, опыт 2 и 3). Пример 1. Вышелачиванню подвергают огарок, полученный при обжиге медно-цинкового промышленного продукта взятого в количестве 100 г состава, вес.% цинк 13,5; медь 8,8; свинец 1,0; железо 34; сера 5,35; калий 0,4. Исходный сернокислый раствор для выщелачивания в объеме 0,7 л содержит 43 i цинка. В него добавляют сульфат калия в количестве 30 г/л. Условия проведения процесса выщелачивания огарка, составы-твердых продуктов, растворов и извлечение металлов в раствор приведены в таблице (опыты 1-9). Пример 2. 150 г цинковото кека, состава, вес.% :цинк 20,1; медь 5,52; свииец 1,3; железо 27,2; выщелачивают в 0,7 л cejHioкислого раствора, содержащего 40 г/л сульфата калия. Условия проведения процесса выщелачивания кека, составы твердых продуктов, растворов и извлечение металлов в раствор приведены в таблице (опыты 10-12). 790131 Из данных таблицы следует, что максимальвое извлечение металлов в jpaCTBOp достигается при 120-140 С, продолжительности выщепачквания 2-4 ч и конечном значащи рН пульпы 0,6-0,8. При повьпиоат конечнснго значения, s рН до 0,9 извлечеиие цинка падает до 93,7%. Предлагеемый способ позволяет снизить продолжительность процесса до 2-4 ч, увеличить обьем переработки цинк- и железосодержащих материалов в 2-3 раза, повысить извлечеиие to цинка в раствор до 98%, меди - до 97%. Полученные в результате выщелачивания растворы иоюльзуют в основном шасле пщрометаллургического производства цинка. Способ рекомендуется для переработкиIS цинкового сырья, не имеющего в своем составе промышленных кшцентраций свинца и благородных металлов. 88 Формула изобретения Способ переработки окисленных цинк- и железосодержаших материалов, включающий выщелаздвание сертсжислым раствефом в присутствии сульфатов щелочных металлов илр аммоюш при нагревании пульпы, отличающ и и с я тем, что, с целью повышения степени извлечения цветных металлов в раствсф и инта1сифшсации процесса, вышелачивание при 120-150 С до конечного зиачення fK пульпы 0,5-0,8. №лч Ч1Шки информации, принятые во внимание при экспертизе 1. Патеит Нсфвеши М 1Ш047, НКИ 40а 19/00, стублик. 1966. 2. Авторское свидетельство СССР N 570652, кл.С 22 В 19/22, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки цинкового огарка | 1971 |

|

SU396063A1 |

| Способ переработки цинкового огарка | 1982 |

|

SU1084324A1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ переработки цинкового огарка | 1981 |

|

SU1035080A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПИРИТНЫХ ОГАРКОВ | 1992 |

|

RU2034062C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| Способ извлечения кадмия из ксантогенатных кеков | 1983 |

|

SU1108121A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-14—Подача