(5) ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванна дуговой электрической печи | 1977 |

|

SU737756A1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2015 |

|

RU2598421C1 |

| Футеровка ванны плавильной печи | 1991 |

|

SU1806322A3 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2085818C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2011 |

|

RU2486717C2 |

| Ванна дуговой электрической печи | 1979 |

|

SU866388A2 |

| Корпус дуговой сталеплавильной печи | 1980 |

|

SU943509A1 |

| Способ защиты футеровки металлургических печей | 1980 |

|

SU905597A1 |

| Дуговая сталеплавильная печь | 1986 |

|

SU1435615A1 |

| Способ заправки дуговой сталеплавильной печи | 1980 |

|

SU901290A1 |

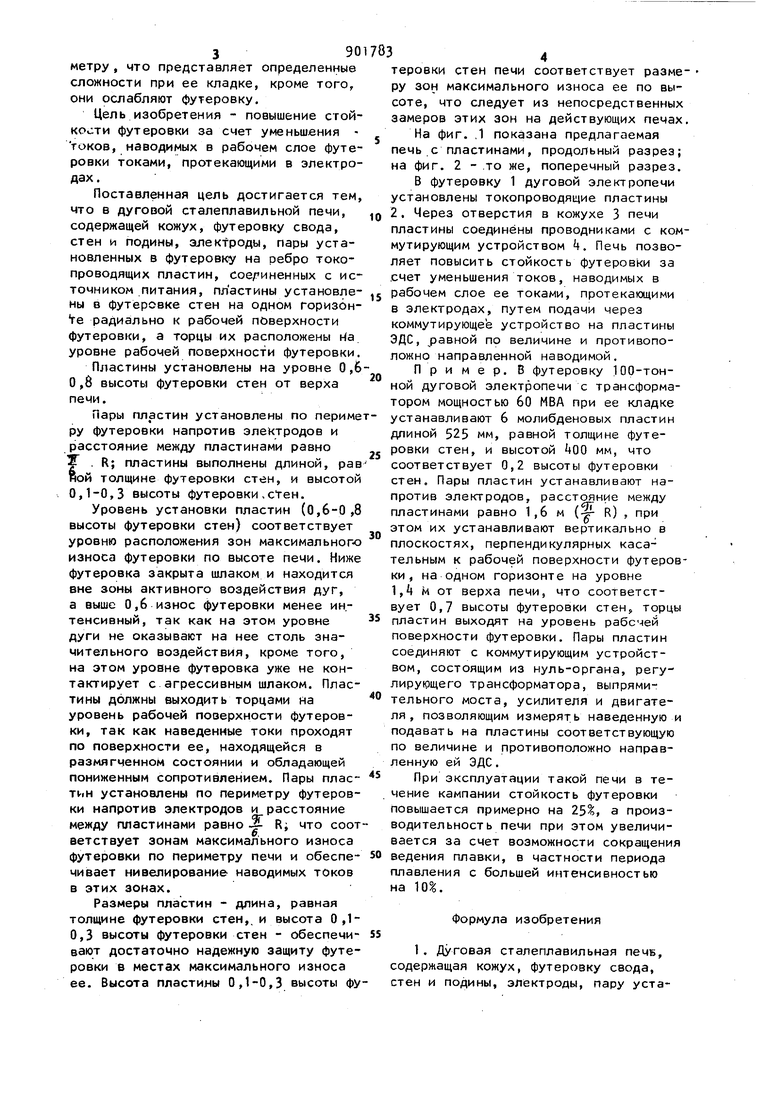

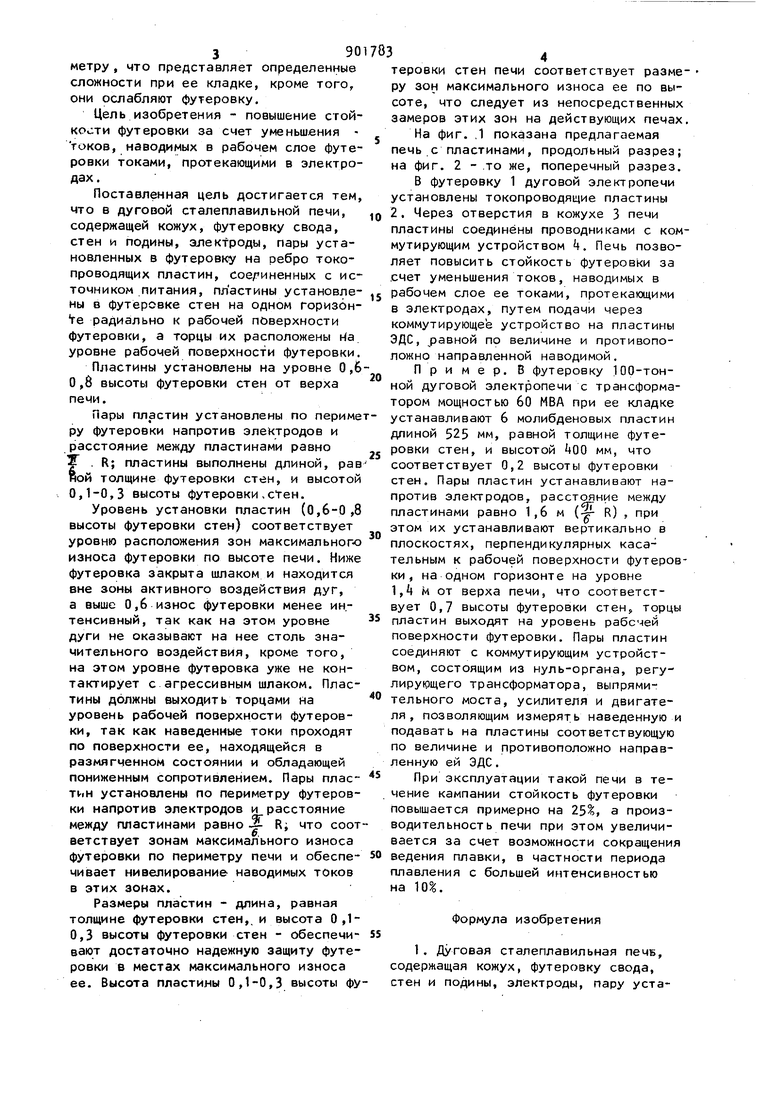

Изобретение относится к черной металлургии, в частности к производ ству сталей и сплавов в дуговых эле тропечах. Известна дуговая сталеплавильная печь, содержащая корпус, боковые ст ны из углеродсодержащего материала (графита), водоохлаждаемые холодиль ники, встроенные в графитовую футеровку боковых стен и расположенные по периметру футеровки в несколько рядов по вертикали, причем нижний слой холодильниковрасполагается на 100 мм выше шлакового слоя, а расстояние между рядами холодильников по высоте равно 40О мм l}. Недостатками известной печи являются повышенный износ футеровки за счет токов, наводимых в графитовых огнеупорах токами, протекающими в электродах; значительные тепловые потери через футеровку за счет применения холодильников в сочетании с графитовыми огнеупорами, обладающими высокой теплопроводностью. При этом футеровка печи на уровнешлакового пояса не предохраняется от воздействия агрессивных компонентов шлака, прежде всего FeO.. Наиболее близка к предлагаемой дуговая сталеплавильная печь, содержащая кожух, электроды, футеровку свода, стен и подины, пары на ребро установленных в футеровку подины и откосов токопроводящих пластин, обращенных плоскостями к металлу и кожуху ванны печи, между пластинами проложена изоляция и они соединены с положительным и отрицательным источникаNn питания через коммутатор, соединенный с измерительным прибором 2 . Недостатками указанной печи являются низкая стойкость футеровки, поскольку пластины служат только для контроля за состояйием футеровки, а также то, что пары пластин с изолирующим слоем достаточно больших размеров закладываются в футеровку по периметру , что представляет определенные сложности при ее кладке, кроме того, они ослабляют футеровку. Цель изобретения - повышение стойкости футеровки за счет уменьшения токов, наводимых в рабочем слое футеровки токами, протекающими в электродах. Поставленная цель достигается тем, что в дуговой сталеплавильной печи, содержащей кожух, футеровку свода, стен и подины, алектроды, пары установленных в футеровку на ребро токопроводящих пластин, соединенных с источником питания, пластины установлены в футеровке стен на одном горизбнVe радиально к рабочей поверхности футеровки, а торцы их расположены Иа уровне рабочей поверхности футеровки. Пластины установлены на уровне 0,6 0,8 высоты футеровки стен от верха печи. Пары пластин установлены по периметРУ футеровки напротив электродов и расстояние между пластинами равно R; пластины выполнены длиной, рав 5Й толщине футеровки стен, и высотой 0,1-0,3 высоты футеровки,сТен. Уровень установки пластин (0,6-0,8 высоты футеровки стен) соответствует уровню расположения зон максимального износа футеровки по высоте печи. Ниже футеровка закрыта шлаком и находится вне зоны активного воздействия дуг, а выше 0,6 износ футеровки менее интенсивный, так как на этом уровне дуги не оказывают на нее столь значительного воздействия, кроме того, на этом уровне футеровка уже не контактирует с агрессивным шлаком. Пластины должны выходить торцами на уровень рабочей поверхности футеровки, так как наведенные токи проходят по поверхности ее, находящейся в размягченном состоянии и обладающей пониженным сопротивлением. Пары пластин установлены по периметру футеровки напротив электродов и расстояние между пластинами равно Ж R; что соот ветствует зонам максимального износа футеровки по периметру печи и обеспечивает нивелирование наводимых токов в этих зонах. Размеры пластин - длина, равная толщине футеровки стен,, и высота 0,10,3 высоты футеровки стен - обеспечивают достаточно надежную защиту футеровки в местах максимального износа ее. Высота пластины 0,1-0,3 высоты фу теровки стен печи соответствует размеру зон максимального износа ее по высоте, что следует из непосредственных замеров этих зон на действующих печах. На фиг. .1 показана предлагаемая печь с пластинами, продольный разрез; на фиг. 2 - .то же, поперечный разрез. В футеровку 1 дуговой электропечи установлены токопроводящие пластины 2. Через отверстия в кожухе 3 печи пластины соединены проводниками с коммутирующим устройством t. Печь позволяет повысить стойкость футеровки за счет уменьшения токов, наводимых в рабочем слое ее токами, протекающими в электродах, путем подачи через коммутирующее устройство на пластины ЭДС, равной по величине и противоположно направленной наводимой. Пример. В футеровку 100-тонной дуговой электропечи с трансформатором мощностью 60 МВД при ее кладке устанавливают 6 молибденовых пластин длиной 525 мм, равной толщине футеровки стен, и высотой 400 мм, что соответствует 0,2 высоты футеровки стен. Пары пластин устанавливают напротив электродов, расстояние между пластинами равно 1,6 м (4г- R) , при этом их устанавливают вертикально в плоскостях, перпендикулярных касательным к рабочей поверхности футеровки , на одном горизонте на уровне 1, М от верха печи, что соответствует 0,7 высоты футеровки стен, торцы пластин выходят на уровень рабочей поверхности футеровки. Пары пластин соединяют с коммутирующим устройством, состоящим из нуль-органа, регулирующего трансформатора, выпрямительного моста, усилителя и двигателя, позволяющим измерять наведенную и подавать на пластины соответствующую по величине и противоположно направленную ей ЭДС. При эксплуатации такой печи в течение кампании стойкость футеровки повышается примерно на 25, а производительность печи при этом увеличивается за счет возможности сокращения ведения плавки, в частности периода плавления с большей интенсивностью на 10. Формула изобретения 1. Дуговая сталеплавильная печв, содержащая кожух, футеровку свода, стен и подины, электроды, пару уста

Авторы

Даты

1982-01-30—Публикация

1980-05-23—Подача