(54) СПОСОБ ЗАПРАВКИ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ

ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для заправки подины,откосов,стен и сводов дуговых сталеплавильных печей и подачи сыпучих по ходу плавки | 1980 |

|

SU945621A1 |

| Устройство для заправки электродуговой печи | 1989 |

|

SU1765658A1 |

| Машина для заправки подины,откосов,стен и сводов дуговых сталеплавильных печей и подачи сыпучих по ходу плавки | 1986 |

|

SU1359620A1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| Дуговая сталеплавильная печь | 1980 |

|

SU901783A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ УЧАСТКОВ ОСНОВНОЙ ОГНЕУПОРНОЙ ФУТЕРОВКИ | 1992 |

|

RU2093492C1 |

| Способ выплавки стали в подовых сталеплавильных печах | 1985 |

|

SU1375654A1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ НАКЛОНЯЮЩАЯСЯ ЭЛЕКТРОПЕЧЬ | 1972 |

|

SU358599A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2011 |

|

RU2478719C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

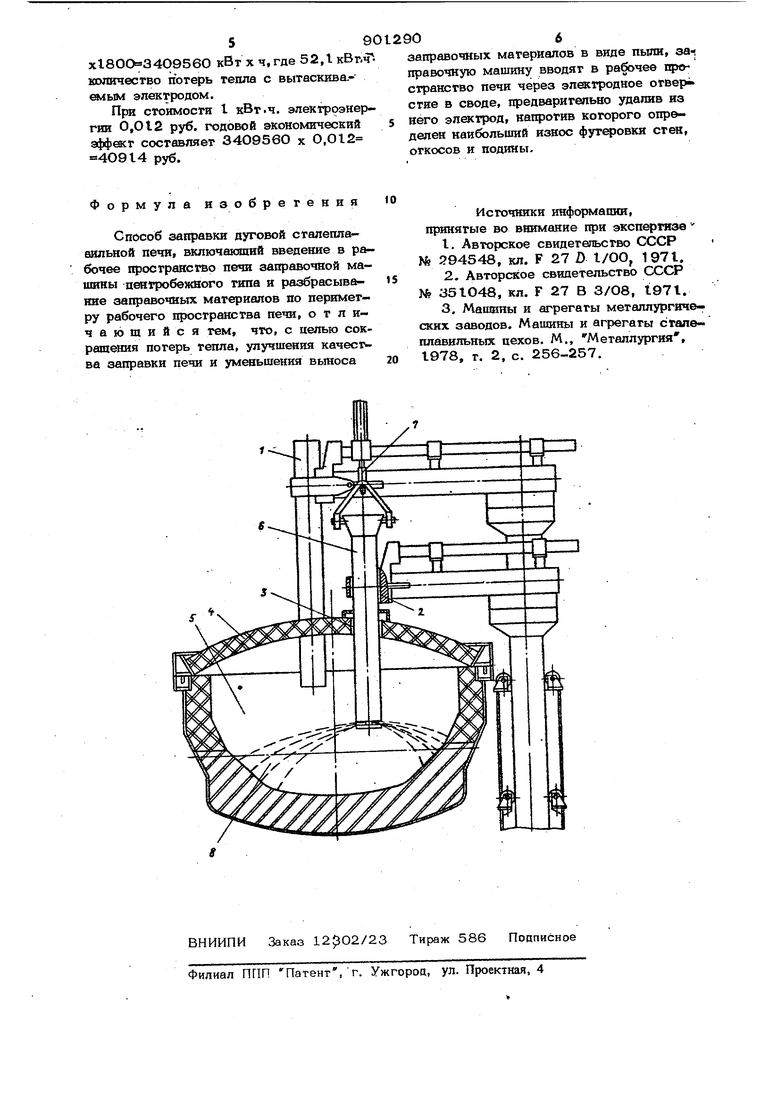

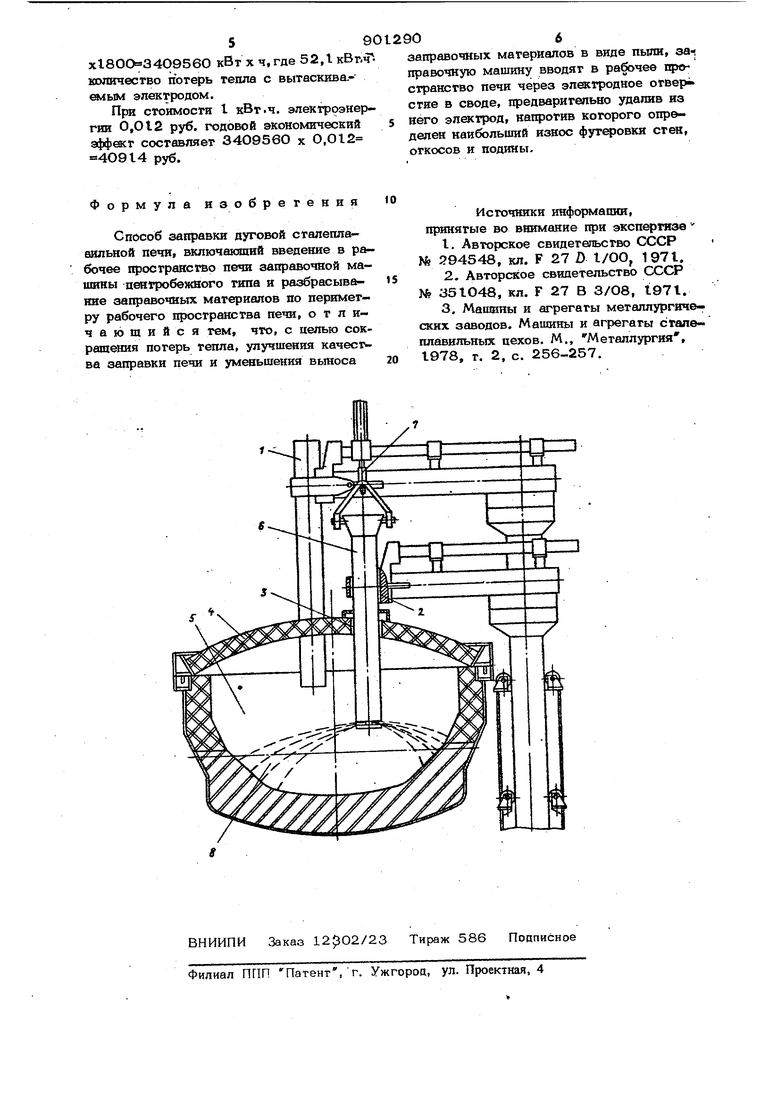

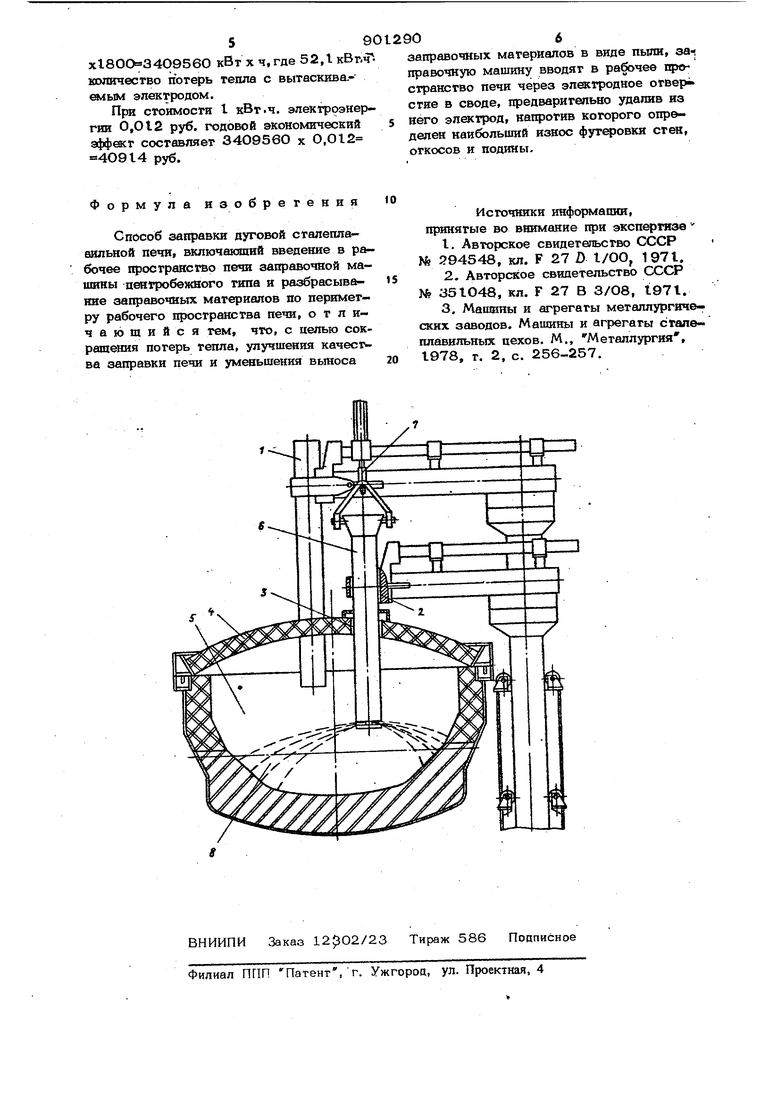

Изобретение относится к черной метал лургии и может быть использовано в элекгросталеплавильном производстве. Известен способ заправки дуговой сталеплавильной печи, включающий отвод свода печи, введение в рабочее пространство печи завалочной бадьи с магнезитовым порошком, подачу сжатого воздуха, эжектирующего магнезитовый порошок, к поврежденным участкам стен, подины и откосов 1. Недостатками известного способа яв ляются охлаждение футеровки потоком сжатого воздуха и ухудшение условий при варивания заправочных материалов к футеровке печи, вьтос потоками воздуха мелкой фракции заправочных материалов в виде пыли, что ведет к ухудшению условий труда обслуживающего персонала, а также потери тепла рабочим пространство печи. Известен также способ заправки электросталеплавильной печи, включающий подачу заправочных материалов в кольцево зазор, образованный водоохлаждаемыми кольцами ,на периферии свода, в котором заправочные матери алы из расходных бункеров транспортируют по периметру печи, затем их ссып(ают с верхней части стен и заполняют изношенные участки футеровки 2. Недостатки известного способа заключаются в том, что охлаждение поверхности футеровки сжатым воздухом и ухудшение условий приваривания заправочных материалов к футеровке печи, а также установка водоохлаждаемых элементов ведет к дополнительным тепловым потерям, кроме того- возможно спекание заправочных материалов в трубопроводе, что снижает надежность этого способа заправки. Наиболее близким к предлагаемому является способ заправки дуговой сталеплавильной печи, включающий открытие свода, введение в рабочее пространство печи заправочной машины центробежного типа и разбрасывание заправочного материала по периметру рабочего просгрансгва nevK fSj. Недостатками известного способа явля ются повышенные потери тепла рабочим пространством печи, что ведет к увеличе нию расхода электроэнергии при выплавке стали и ухудшению качества заправки вынос тепловыми потоками: мелкой фракциизаправочных материалов в виде пыли что ведет к повышенному их расходу, Цель изобретения - сокращение потерь тепла, улучшение качества заправки печи и уменьшение выноса заправочных материалов в виде пыли. Поставленная цель достигается тем, что в способе заправки дуговой сталеплавильной печи, включающем введение в рабочее пространство печи заправочной машины центробежноготипа и разбрасывание заправочных материалов по периметру рабочего 1фостранства печи, заправочную машину вводят в рабочее пространство, печи через электродное отверстие в своде, предварительно удалив из него электрод, напротив которого определен наибольший износ футеровки стен, откосов и подины. Сокращение потерь тепла способствует сохранению высокой температуры поверхности футеровки стен, откосов и подины, благодаря чему обеспечиваются на иболее благоприятные условия приваривания заправочных материалов на изношенных участках. Установка заправочной ма шины в непосредственной близости от на иболее изношенных участков футеровки позволяет проводи рь избирательную за1фавку. Все это в совокупности приводит к улучшению качества заправки. Введение заправки в закрытом объеме обеспечивает Минимальные потери заправочных материалов. На чертеже показана схема способа заправки дуговой сталеплавильной печи. Основная часть экономического эффекта при использовании способа заправ-55 ки достигается за счет снижения расхода электроэнергии, а оно эквивалентно количеству тепла, которое печь теряет при 9 04 Способ осуществляют следующим образом. После выпуска плавки печь возвращают в исходное положение, осматривают стенЫ| откосы и подину и определяют участки наибольшего .износа футеровки. Затем снимают один из электродов, напротив которого определен наибольший износ футеровки. Остальные два электрода I поднимают в верхнее положение. Снятый электрод устанавливают в станок на рабочей площадке для последующего наращивания. После этого через головку 2 электрододержателя и электродное отверстие 3 в своде 4 в рабочее пространсгвй печи 5 вводят центробежную заправочную машину 6, подвешенную на крюке мостового крана. Машину 6 опускают до уровня наиболее изношенной части футеровки, включают привод и заправоч- вый материал 8 разбрасывают по периметру рабочего пространства и на стены,, откосы и подину. Перемещая заправочную машину 6 вниз- верх по высоте рабочего пространства печи, производят заправку всех изношенных участков футеровки. После окончания заправки выключают привод, вынимают заправочную машину и устанавливают ее в специальной шахте на рабочей площадке. При помощи саморазгружающегося контейнера производят загрузку заправочной машины новой порцией заправочного материала. Нарощенный электрод возвращают на печь. Использование предлагаемого способа заправки позволяет сократить тепла и уменьшить вынос заправочных материалов. Сравнительные данные для предлага- , емого и известного способов приведены в таблице. заправке с открытым сводом и которое сохранено при заправкепо предлагаемому способу. При проведении в стотонной печи в течение года 1800 плавок будет сэкономлено (1946,3-52,1 )х

xl80O 340956O кВт x ч, где 52,1 кВг.ч. количество потерь тепла с вытаскива.&лъгм электродом.

При стоимости I кВт.ч. электроэнергии 0,О12 руб. годовой экономический эффект составляет 3409560 х 0,О12 «4О914 руб.

Формула изобретения

Способ заправки дуговой сталеплавильной печи, включакшгай введение в рабочее пространство печи заправочной машины центробежного типа и разбрасывание заправочных материалов по периметру рабочего пространства печи, отличающийся тем, что, с целью сокрашения потерь тепла, улучшения качества заправки печи и уменьшения выноса

заправочных материалов в виде пыли, ав. правочную машину вводят в рабочее пре странство печи через электродное отверг стие в своде, предварительно удалив из него электрод, напротив которого определен наибольший износ футеровки стен, откосов к подины.

Источники информации, принятые во внимание при экспертизе

№ 351048, кл, F 27 В 3/О8, 1971.

Авторы

Даты

1982-01-30—Публикация

1980-04-22—Подача