(5) УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ШСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ

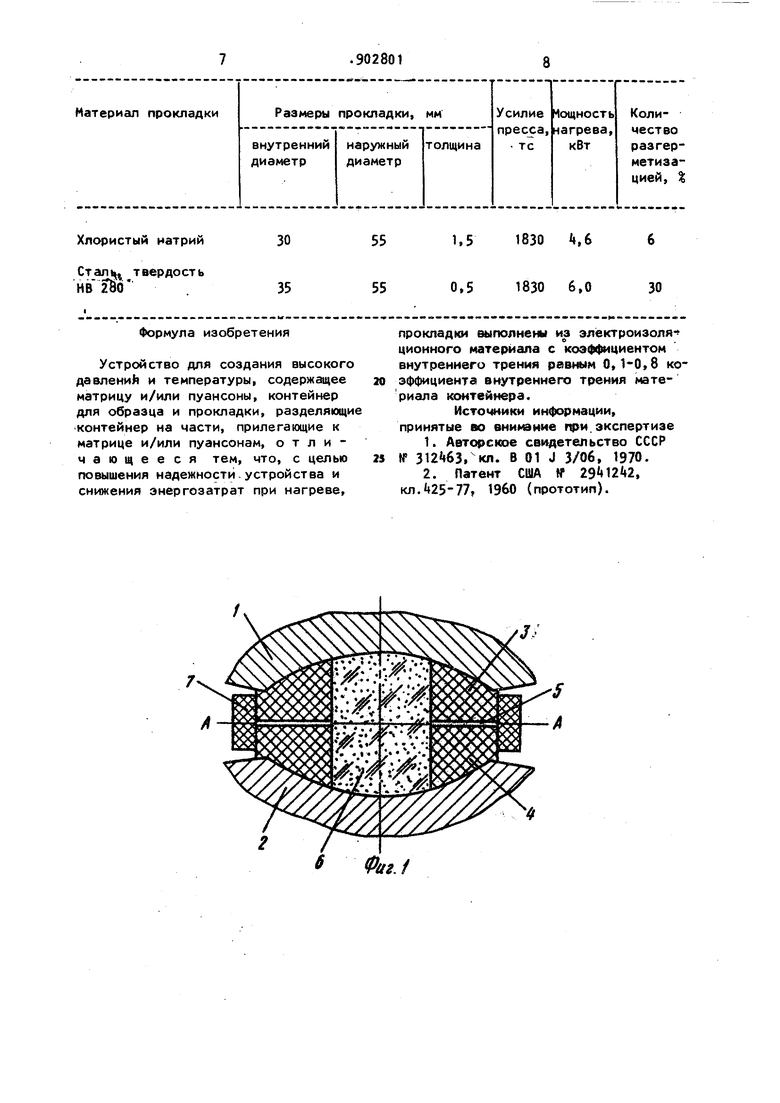

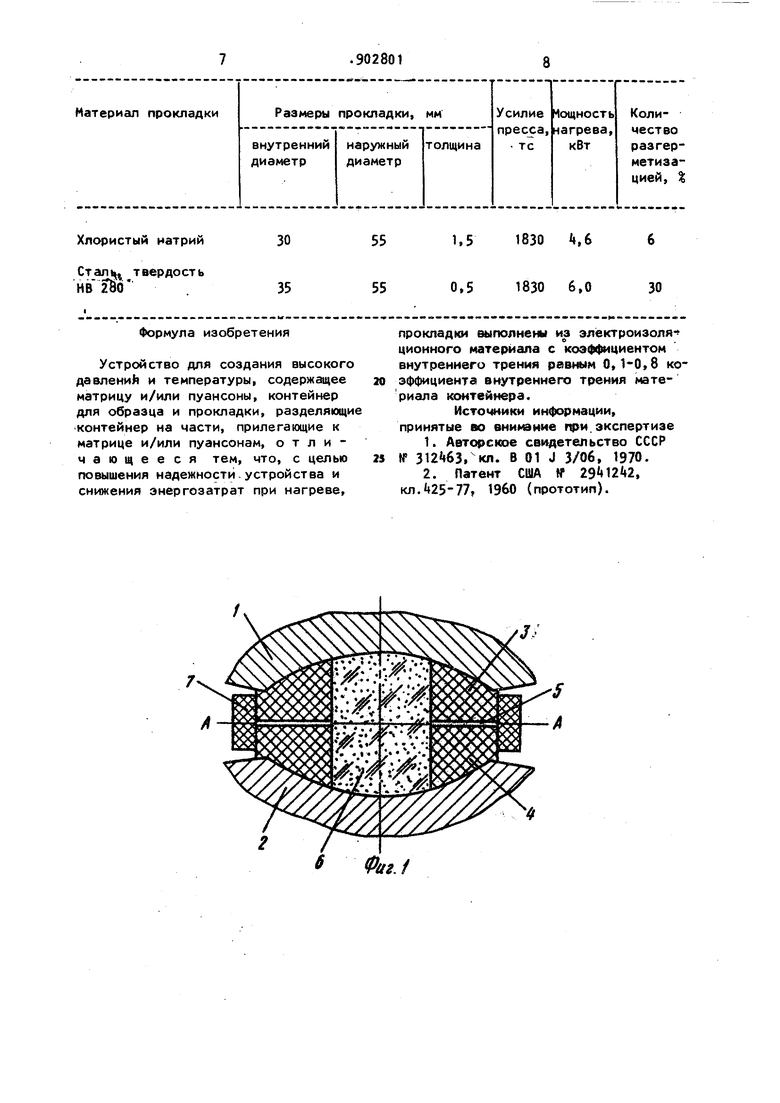

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1999 |

|

RU2173574C2 |

| ЗАПИРАЮЩАЯ ПРОКЛАДКА ДЛЯ МНОГОПУАНСОННОГО УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКИХ ТЕМПЕРАТУР | 2014 |

|

RU2557612C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2005 |

|

RU2321450C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2014 |

|

RU2571742C1 |

| МНОГОПУАНСОННАЯ УСТАНОВКА ШАРОВОГО ТИПА ДЛЯ СОЗДАНИЯ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 1994 |

|

RU2077375C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКИХ ТЕМПЕРАТУР | 2012 |

|

RU2491986C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1983 |

|

SU1345414A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

Изобретение относится к технике {высоких давлений, а 1«енно к устройствам для создания высокого давления и температуры, используемых при синтезе алмаза, кубического нитрида бора и других сверхтвердых материалов.

Известно устройство высокого давления,, содержгедее два пуансона с углублениями, между кoтopы w установлен контейнер из тепло- и электроизоляционного материала с отверстием для размещения образца СП.

При нагружении такого устройства в материале контейнера возникают большие градиенты давления с максимумом давления вблизи кромок, ограничивающих углубления в пуансонах. В центральной части контейнера, где размещают образец, давление зна- j чительно ниже. Наличие пика давления вблизи кромок углублений, увеличивает вероятность самопроизвольного выброса материала контейнера под

давлением, что снижает надежность работы.

Более благоприятное распределение давления по объему контейнера достигается в устройствах, снабженных стальными прокладками, разделяющи «1 контейнер на части, прилегающие к деталям устройства, между которыми происходит сжатие контейнера.

Наиболее близким по технической сущности является устройство, содержащее два пуансона, контейнер для образца и гч окладку из стали, разделяющую контейнер на две части, прилегающие к пуансонам. Прокладка отделена от образца втулкой из теплои электроизоляционного материала, установленной в отверстии контейнера 23.

Однако в процессе сжатия контейнера при создании давления происходит значительная пластическая деформация прокладки, которая сопровождается ее разрушением. В прокладке

образуются кольцевые разрывы, расположенные в области вдоль кромок углублений а пуансонах, а также мно жество хаотично расположенных радиальных разрывов. Наличие стальной прокладки в контейнере ухудшает условия работы устройства при нагреве образца до высокой температуры. Вследствие высокой теплопроводности материала прокладки она отводит большое количество тепла от нагретой до высокой температуры центральной части контейнера к его периферии. Повышение температуры контейнера, притом неравномерное вследствие разрывов прокладки, приводит к изменению пластических и к снижению прочностных характеристик материала контейнера, значительно увеличивая вероятность самопроизвольного выброса материала контейнера из области высоких давлений за пределы устройства. При этом снижается надежность устройства в работе. Кроме того, отвод тепла через прокладку требует дополнительных энергозатрат для нагрева образца.

Целью изобретения является повышение надежности устройства и снижение энергозатрат при нагреве.

Цель достигается тем, что в устройстве, содержащем матрицу и/или пуансоны, контейнер для образца и прокладки, раз делящие контейнер на части, прилегающие к матрице и/или пуансонам, прокладки выполнены из электроизоляционного материала с коэффициентом внутреннего трения равным О,1-0, 8 коэффициента внутреннего трен1 я материала контейнера.

Учитывая, что значение коэффициента внутреннего трения материала зависит от давления, соотношение коэффициентов внутреннего трения материалов прокладки и контейнера определяется для диапазона рабочих давлений, в котором эксплуатируется устройство.

Благодаря тому, что коэффициент внутреннего трения материала проклад ки меньше коэффициента внутреннего трения материала контейнера, при создании давления материал контейнера перемещается вдоль прокладки из области с пиком давления (область вдол кромок углублений в пуансонах) в центральную часть контейнера с более низким давлением, что приводит к сни14

жению градиента давления. Эффект выравнивания давления зависит от соотношения коэффициентов внутреннего трения материалов контейнера и прокладки. Так, если коэффициент внутреннего трения материала прокладки составляет не более 0,8 коэффициента внутреннего трения материала контейнера, то эффект выравнивания давления по объему контейнера становится статистически значимым. Дальнейшее снижение коэффициента внутреннего трения материала прокладки вплоть до значений порядка Q,1 от значения коэффициента внутреннего трения материала контейнера приводит к более значимому эффекту выравнивания давления по объему контейнера.

Применять прокладки с коэффициентом внутреннего трения, составляющим менее О,1 коэффициента внутреннего трения материала контейнера, нецелесообразно, так как в этих случаях не удается достигнуть дальнейшего снижения градиента давления по объему {контейнера и повышения надежности устройства. При этом прокладка выдавливается из области контейнера с пиком давления а центральную его часть на начальной нагруженкя устройства и не приводит к заметному снижению градиента давления при нагружении устройства в рабочем диапазоне давлений.

Так как прокладка выполнена из материала более пластичного чем контейнер, при нагружении устройства происходит равномерная деформация прокладки совместно с пластической деформацией контейнера.

Учитывая, что теплопроводность электроизоляционных материалов одного порядка, теплопроводность материалов, применяемых для изготовления контейнера и прокладки также соизмерима и значительно ниже, чем у металлов. Выполнение прокладки из материала с низкой теплопроводностью приводит к снижению энергозатрат при нагреве образца.

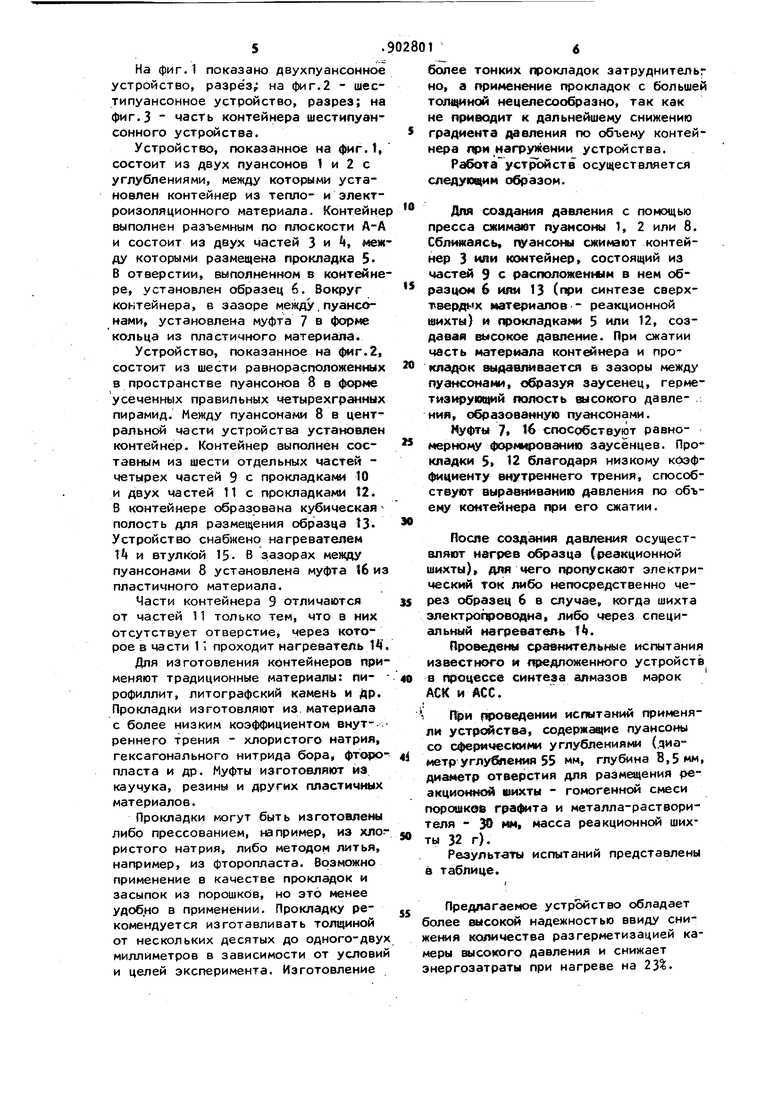

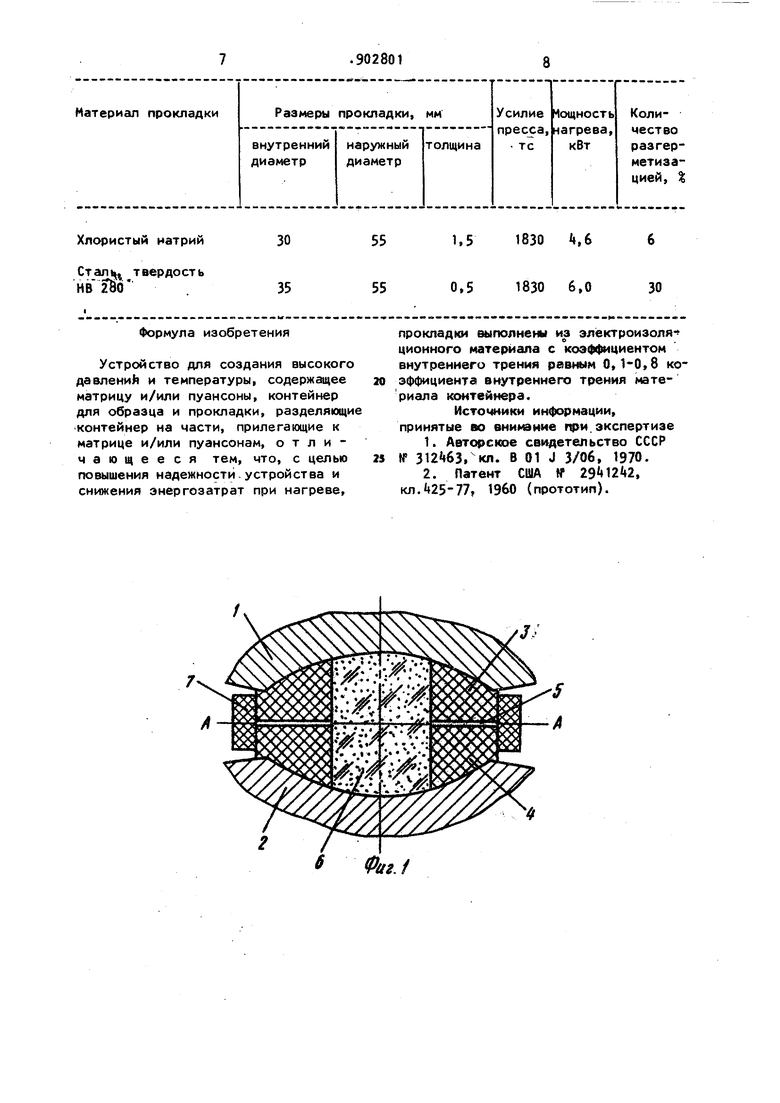

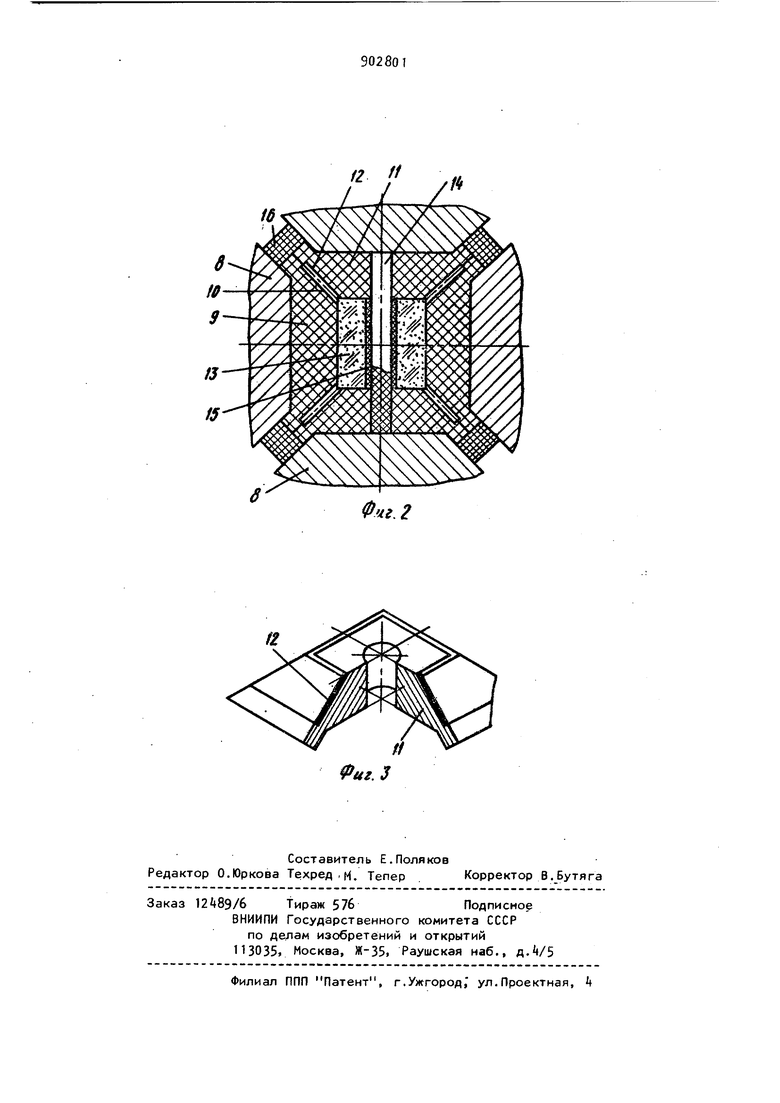

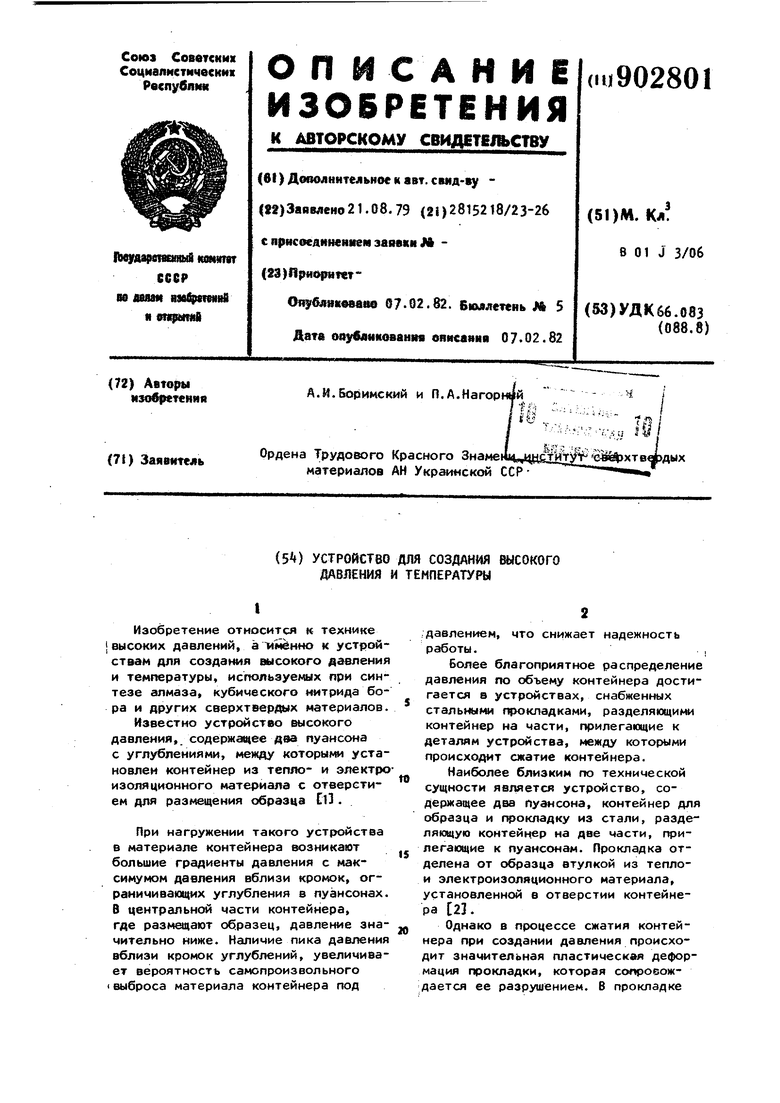

Таким образом, благодаря равномерной деформации прокладка П и нагружении устройства, снижению градиента давления по объему контейнера и снижению его температуры при нагреве образца, повышается надежность устройства и снижаютс энергозатраты. 5. На фиг.1 показано двухпуансонное устройство, разрез; на фиг.2 - шестипуансонное устрсжство, разрез; на фиг.З часть контейнера шестипуансонного устрсйства. Устройство, показанное на фиг.t, состоит из двух пуансонов 1 и 2 с углублениями, между которыми установлен контейнер из тепло- и электроизоляционного материала. Контейне выполнен разъемным по плоскости А-А и состоит из двух частей 3 и , меж ду которыми размещена прокладка 5В отверстии, выполненном в контейне ре, установлен образец 6, Вокруг контейнера, в зазоре между,пуансонами, установлена муфта 7 в форме кольца из пластичного материала. Устройство, показанное на фиг.2, состоит из шести равнорасположенных в пространстве пуансонов 8 в форме усеченных правильных четырехгранных пирамид. Между пуансонами 8 в центральной части устройства установлен контейнер. Контейнер выполнен составным из шести отдельных частей четырех частей 9 с прокладками 10 и двух частей tic прокладкакв1 12. 8 контейнере образована кубическая полость для размещения образца 13Устройство снабжено нагревателем Т и втулкой 15- В 3|азорах между пуансонами 8 установлена муфта 16 из пластичного материала. Части контейнера 9 отличаются от частей 11 только тем, что в них отсутствует отверстие, через которое в части 1 1 проходит нагреватель 1 Для изготовления контейнеров применяют традиционные материалы: пирофиллит, литографский камень и др. Прокладки изготовляют из. материала с более низким коэффициентом внут-реннего трения - хлористого натрия, гексагонального нитрида бора, фторрпласта и др. Муфты изготовляют из каучука, резины и других пластичных материалов. Прокладки могут быть изготовлены либо прессованием, например, из хлог ристого натрия, либо методом литья, например, из фторопласта. Возможно применение в качестве прокладок и засыпок из порошкбв, но это менее удобно в применении. Прокладку рекомендуется изготавливать толщиной от нескольких десятых до одного-двух миллиметров в зависимости от условий и целей эксперимента. Изготовление 1 более тонких гфокладок затруднительг но, а применение прокладок с большей телесной нецелесообразно, так как не гфиводит к дальнейшему снижению градиента давления по объему контейнера нагружении устройства. Работа устроиств осуществляется следуюф4м образом. Для создан;4я давления с помощью пресса сжимают пуамсокм 1, 2 или 8. Сбл шаясь, г ансомл сжимают контейнер 3 или контейнер, состоящий из частей 9 с расположенным в нем образцом 6 иям 13 (пр синтезе сверхтаердь х материалов - реакционной 1вихты} и прокладками 3 или 12, создавая высокое давление. При сжатии часть матвр «ала контейнера и прокладок Ш||дав|жвается в зазоры между пуаж:онами, образуя заусенец, герметизирую( полость высокого давле- : ния, образованную пуансонами. Нуфты 7, 6 способствуют равномерному формированию заусенцев. Прокладки S 12 благодаря низкому коэффициенту внутреннего трения, способствуют выравниванию давления по объему контейнера гц}и его сжатии. После создания давления осуществляют нагрев образца (реакционной шихты), дпя чего пропускают электрический ток либо непосредственно через образец б в случае, когда шихта электрогроводна, либо через специальный нагреватель Н. Проведены сравшггельные испытания известного и г дложенного устройств в гфоцессе синтеза алмазов марок АСК и АСС. При гчхжедвнии испытаний применяли устройства, содержащие пуансоны со сферическими углублениями (диаметр углуатвния 55 мм, глубина В,5 мм, диаметр отверстия для размещений реакционной шихты - гомогенной смеси орошков гра(та и металла-раствориеля - 30 масса реакционной шихы 32 г). Разульт«1ты испытаний представлены таблице. Предлагаемое устройство обладает олее илсокой надежностью ввиду сниения количества разгерметизацией каеры высокого давления и снижает нергозатраты при нагреве на 23.

Формула изобретения

Устройство для создания высокого давлений и температуры, содержащее матрицу и/или пуансоны, контейнер для образца и прокладки, разделяющи контейнер на части, прилегающие к матрице и/или пуансонам, отличающее ся тем, что, с целью повышения надежности.устройства и снижения энергозатрат при нагреве.

ag.f

прокпад(о выполнены из элёктроизоля- ционного материала с коэффициентом внутрениего трения 0,1-0,8 коэффициента внутреннего трения материала контейнера.

Источники информации, принятые во внимание гфи.экспертизе

J/

«

16

12

12 ff

Фчг. 2

Авторы

Даты

1982-02-07—Публикация

1979-08-21—Подача