Изобретение относится к технологии получения сверхтвердых материалов, например алмазов и плотных модификаций нитрида бора, а также изделий из них в устройствах высокого давления.

Наиболее близким техническим решением к предлагаемому изобретению является устройство для проведения процессов при высоком давлении, рабочий объем которого образован центрально расположенными выемками на торцах твердосплавных пуансонах и уплотнен набором прокладок из пластичного материала, расположенных в кольцевых канавках, имеющихся на торцах твердосплавных пуансонов (Авт. свид. СССР N 326804 МКИ B 01 J 19/00 от 07.06.82 г.). Вершины отдельных ступеней или кольцевых канавок расположены на поверхности вращения с осью устройства. Эти вершины закруглены с образованием плавного радиусного сопряжения в местах соединения ступеней матрицы.

Уплотнение рабочего объема в подобной камере будет достигнуто, если по набору уплотняющих кольцевых прокладок в направлении от центрально расположенного рабочего объема к периферии будет иметь место определенный перепад давления от рабочего в реакционной камере до атмосферного. Необходимый перепад давления по набору уплотняющих прокладок достигают применением прокладок из различных пластических материалов с разным коэффициентом внутреннего трения или с неполным заполнением канавок пластическим материалом уплотняющих колец.

Указанное устройство наряду с несомненными достоинствами имеет существенные недостатки. После создания требуемого давления и температуры устройство деформируется таким образом, что по периферии поддерживающие кольца сближаются друг с другом больше, чем пуансоны вследствие неравномерности распределения нагрузки, которая уменьшается от центра устройства к периферии. После снятия температуры и давления устройство постепенно приобретает первоначальную форму. При этом давление в рабочей зоне и кольцевых канавках снижается неравномерно, непропорционально снижаемому усилию. В начале давление в процентном отношении больше снижается в наружной канавке, в меньшей мере в канавке, соседней с рабочей зоной, и еще в меньшей степени в рабочей зоне. При быстром снижении усилия часто наблюдается спонтанный выброс слабо поддержанного вещества из рабочей зоны и одновременно из кольцевых канавок наружу. Это сопровождается ударом пуансона о пуансон с их порчей вплоть до полного разрушения, браком спеченных при высоком давлении сверхтвердых изделий и запылением внутрипрессового пространства. Для того чтобы этого не наблюдалось, надо снижать усилие плавно и очень медленно (от нескольких минут до нескольких десятков минут), что экономически невыгодно для спекания сверхтвердых изделий в полупромышленных и промышленных условиях.

Задачей предлагаемого изобретения является устранение указанных недостатков и создание устройства высокого давления и температуры для длительной и экономически выгодной работы в полупромышленных и промышленных условиях для пресс-спекания сверхтвердых изделий.

Поставленную задачу достигают следующим образом.

Устройство высокого давления и температуры по предлагаемому изобретению содержит скрепленные стальными поддерживающими и запорными кольцами два твердосплавных пуансона. На обращенных друг к другу торцевых поверхностях пуансонов выполнены центральные углубления и периферийные кольцевые канавки, вершины которых расположены на поверхности вращения с осью устройства, а образующая поверхности вращения является кривой второго и более высокого порядка. В центральные углубления и периферийные кольцевые канавки размещены контейнер и кольцевые уплотнительные прокладки из пластичных материалов (катлинит, пирофиллит и др.). Пуансоны и запорные кольца устройства выполнены по высоте меньше, чем поддерживающие кольца в соотношении от 0,9 : 1 до 0,95 : 1. Между торцевыми поверхностями нижнего и верхнего запорных колец выполнена полость с соотношением ее наружного диаметра к диаметру пуансонов от 1,5 : 1 до 2 : 1. Полость заполнена пластичным материалом. На торце одного из запорных колец выполнен кольцевой выступ с соотношением его высоты к высоте полости между запорными кольцами в пределах от 0,8 : 1 до 0,9 : 1 и отношением внутреннего диаметра выступа к диаметру пуансона в пределах от 1,2 : 1 до 1,4 : 1, а между торцами верхних и нижних поддерживающих колец расположен слой тепло-электроизоляционного материала.

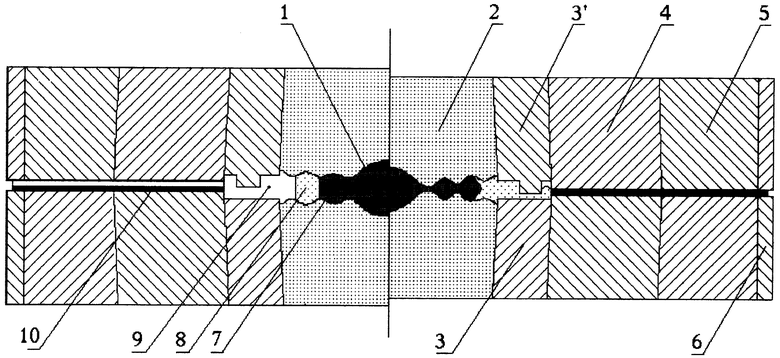

На чертеже показана схема устройства. Контейнер (1) расположен в выемках, выполненных на торцах твердосплавных пуансонов (2), скрепленных набором стальных запорных (3) и (3') и поддерживающих колец (4), (5) и (6), и уплотнен набором колец из твердого пластичного тепло- и электроизоляционного материала, расположенных непосредственно друг за другом между торцами пуансонов в их кольцевых канавках. Контейнер (1) и кольцевая уплотнительная прокладка (7) выполнены из катлинита, кольцевая уплотнительная прокладка (8) из более пластичного пирофиллита.

Между торцевыми поверхностями запорных колец (3) и (3)' выполнена кольцевая полость (9), которую заполняют материалом кольцевой уплотнительной прокладки (8) при создании давления. На одном из торцов запорных колец (3') выполнен кольцевой выступ. Между торцами верхних и нижних поддерживающих колец (4), (5) и (6) расположен слой (10) тепло-электроизоляционного материала (текстолит, гетинакс, бумага и др.).

При спекании сверхтвердых материалов происходит усадка контейнера (1) по высоте в зависимости от состава исходной шихты и конечного продукта. Усадка сопровождается большим или меньшим истечением пластических материалов от центра к периферии. При спекании поликристаллов кубического нитрида бора из вюртцитоподобного происходит меньшая усадка его, чем при получении поликристаллов алмаза из графита. Поэтому указаны пределы некоторых соотношений деталей устройств. В первом случае имеет место соотношение высот пуансона и запорных колец к высоте поддерживающих колец 0,95 : 1, отношение диаметра полости (9) к диаметру пуансона (2) 1,5 : 1, наружного диаметра кольцевого выступа на торце к диаметру пуансона 1,2 : 1, а соотношение высоты выступа к высоте между торцами колец (3) и (3') 0,9 : 1. Во втором случае эти соотношения будут соответственно 0,9 : 1; 2 : 1; 1,4 : 1 и 0,8 : 1.

Устройство работает следующим образом.

На чертеже (левая сторона) представлено устройство по предлагаемому изобретению до нагружения. При сближении пуансонов (2) при нагружении материал контейнера (1) и уплотняющих кольцевых прокладок (7), (8) выдавливается в направлении от центра к периферии через соответствующие кольцевые щели между выступами торцевого профиля пуансонов. Величина давления, создаваемая при этом в контейнере (1), определяется давлением в соседней уплотняющей кольцевой прокладке (7), а та в свою очередь в прокладке (8). Конструкция устройства (профиль торцов пуансонов, тип и количество пластичного материала контейнера и прокладок) способствует существенному уменьшению давления на торцевом профиле пуансона от центра к периферии. Если давление в контейнере (1) составляет 9 ГПа, то в прокладке (7) - 0,9 ГПа, а в прокладке (8) - 0,09 ГПа. Материал прокладки (8) выдавливается в кольцевую полость (9), образованную запорными кольцами (3) и (3'). Кольцевой выступ, выполненный на кольце (3'), препятствует выбросу материалов контейнера и уплотнительных прокладок (7) и (8) во внутрипрессовое пространство при неравномерности их истечения при создании давления и во время спекания.

Пространство в полости (9) до внутреннего диаметра кольцевого выступа заполняют полностью вытекающим материалом кольцевой уплотнительной прокладки (8) и частично за наружным диаметром кольцевого выступа.

После создания рабочего давления большая часть общего усилия приходится на торцевые профили пуансонов, а меньшая (5 - 10%) через тепло-электроизоляционный слой (10) верхними и нижними поддерживающими кольцами (4), (5) и (6), препятствуя прогибу устройства в плоскости, перпендикулярной его оси, перед снижением давления и тем самым ликвидируя возможность выброса материалов контейнера и уплотнительных прокладок при быстром снижении давления.

Вид устройства перед снижением давления представлен на правой стороне чертежа.

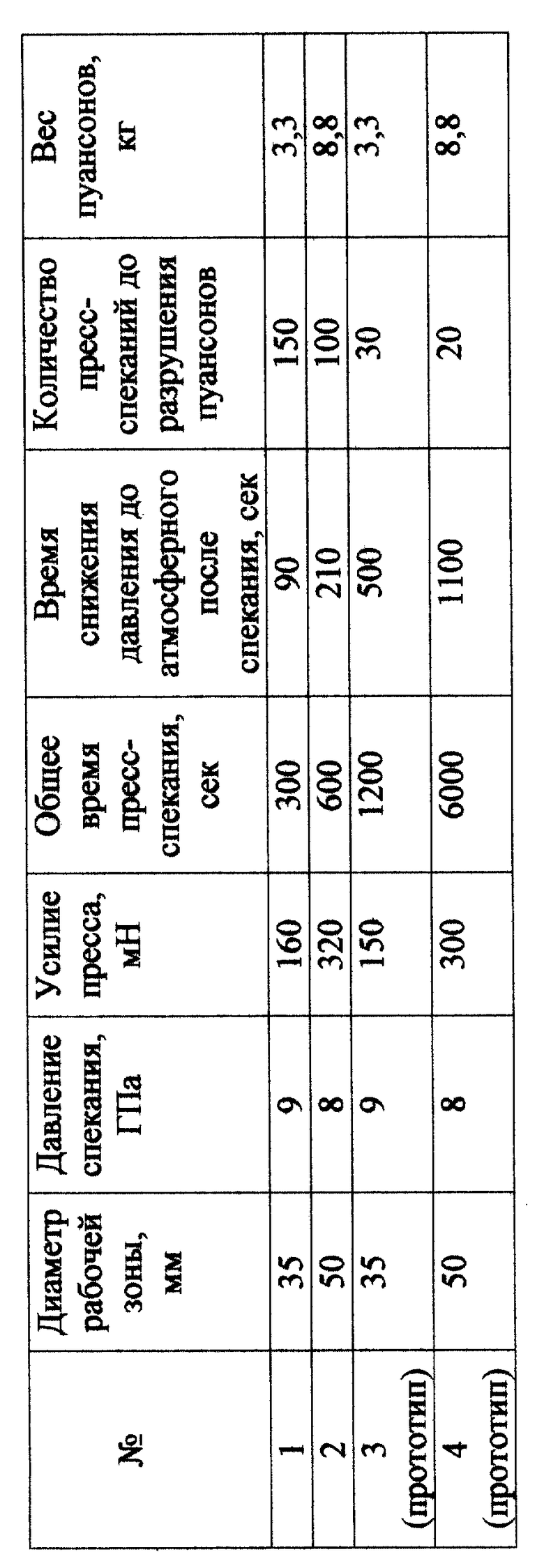

В таблице приведены некоторые эксплутационные данные устройств по предлагаемому изобретению и прототипу. Из таблицы видно, что при одном и том же весе твердосплавных пуансонов для устройств с диаметром центрального углубления 35 мм (3,3 кг) и 50 мм (8,8 кг) стойкость их по предлагаемому изобретению по сравнению с прототипом увеличивается в 5 раз, а скорость снижения давления после спекания более чем 5 раз, т.е. существенно уменьшается полное время спекания, увеличивается производительность труда, повышается экономичность пресс-спекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2014 |

|

RU2571742C1 |

| КАМЕРА ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2159669C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 1998 |

|

RU2157335C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169055C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2005 |

|

RU2321450C2 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОГО СПЛАВА С УНИКАЛЬНОЙ ПЛАСТИЧНОСТЬЮ ПРИ СЖАТИИ ДЛЯ ЦИКЛИЧЕСКИХ УДАРНЫХ НАГРУЖЕНИЙ | 2018 |

|

RU2696171C1 |

| Устройство высокого давления | 1989 |

|

SU1699579A1 |

Изобретение относится к технологии получения сверхтвердых материалов, например алмазов и плотных модификаций нитрида бора, а также изделий из них в устройствах высокого давления. Устройство высокого давления и температуры содержит скрепленные стальными поддерживающими и запорными кольцами два твердосплавных пуансона. На обращенных друг к другу торцевых поверхностях пуансонов выполнены центральные углубления и периферийные кольцевые канавки, вершины которых расположены на поверхности вращения с осью устройства. В центральные углубления и периферийные кольцевые канавки размещены контейнер и кольцевые уплотнительные прокладки из пластичных материалов. Пуансон и запорные кольца устройства выполнены по высоте меньше, чем поддерживающие кольца, между торцевыми поверхностями нижнего и верхнего запорных колец выполнена полость. На торце одного из запорных колец выполнен кольцевой выступ. Между торцами верхних и нижних поддерживающих колец расположен слой тепло-, электроизоляционного материала. Соотношения размеров деталей устройства зависят от типа спекаемых сверхтвердых материалов и изделий из них. Данное изобретение позволяет создать устройство высокого давления и температуры для длительной и экономически выгодной работы. 3 з.п.ф-лы, 1 табл., 1 ил.

| Устройство для проведения процессов при высоком давлении | 1970 |

|

SU326804A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1990 |

|

RU2050180C1 |

| RU 2075342 C1, 20.03.1997 | |||

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1998 |

|

RU2137537C1 |

Авторы

Даты

2001-09-20—Публикация

1999-08-03—Подача