.(50 спосшБ ПРОКАТКИ ПРОФИЛЬНЫХ гильз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной прокатки труб | 1979 |

|

SU871856A1 |

| Способ винтовой прошивки | 1982 |

|

SU1069888A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Способ винтовой прокатки | 1976 |

|

SU580920A1 |

| Способ винтовой прошивки | 1979 |

|

SU850237A1 |

| Заготовка для винтовой прошивки гильз | 1989 |

|

SU1696019A1 |

| Линейка прошивного стана | 1979 |

|

SU789171A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

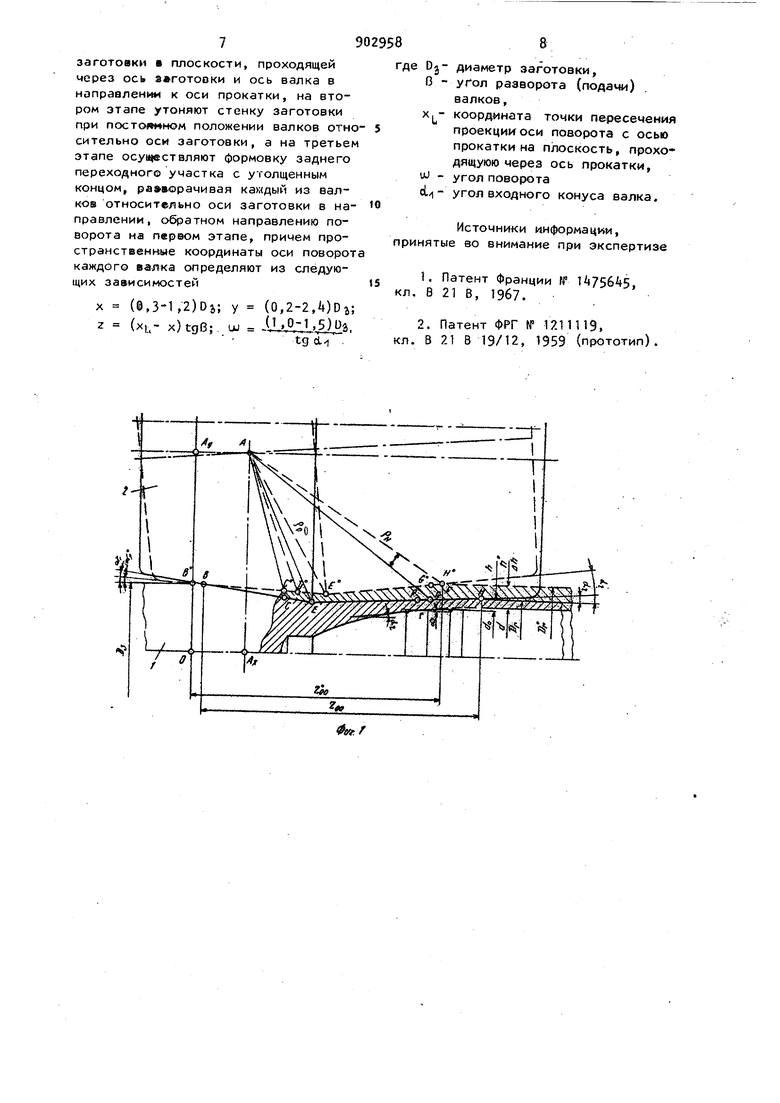

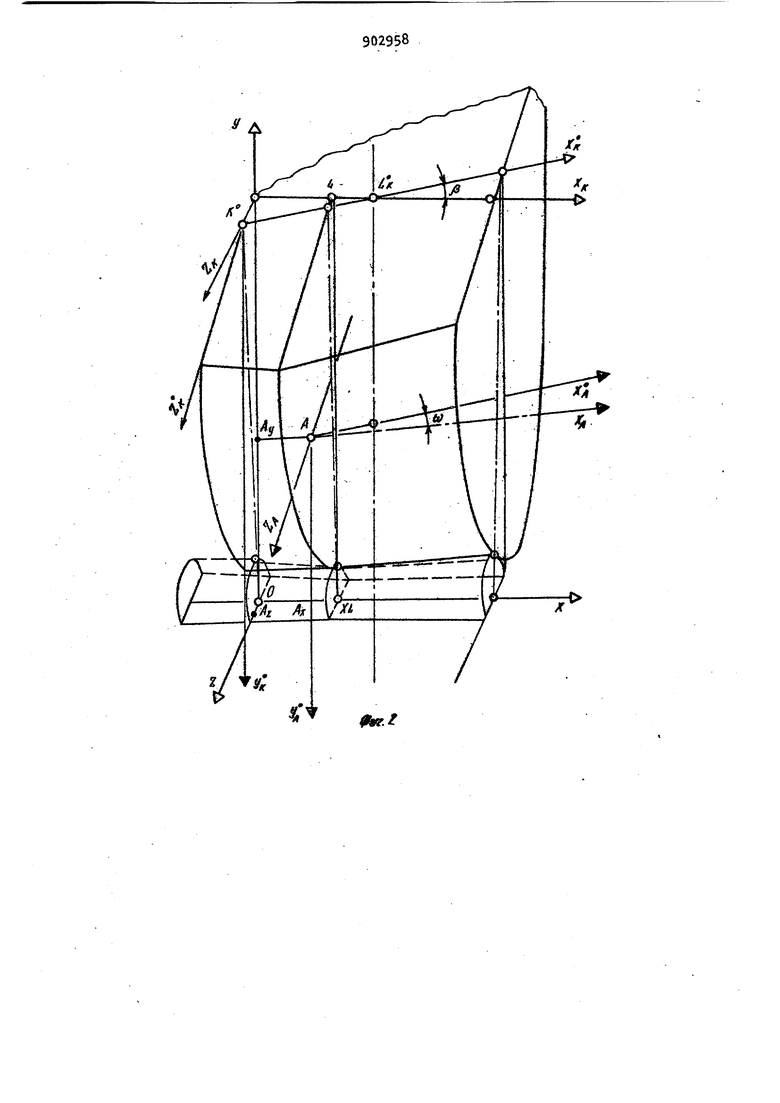

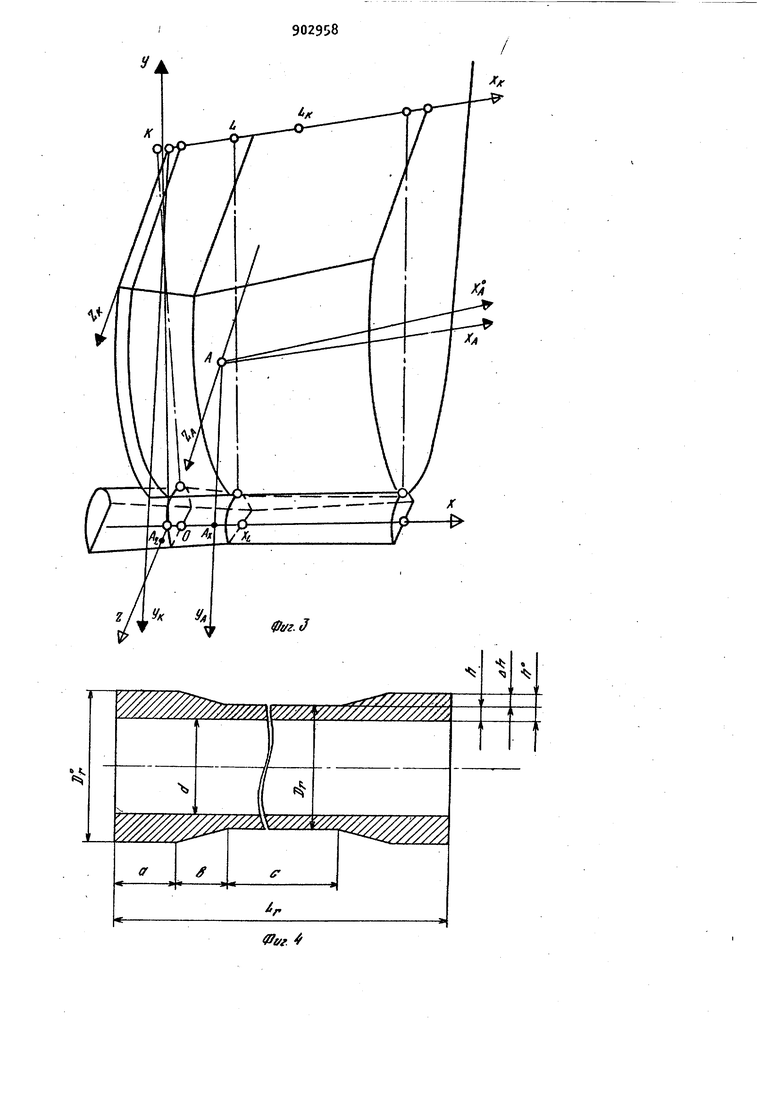

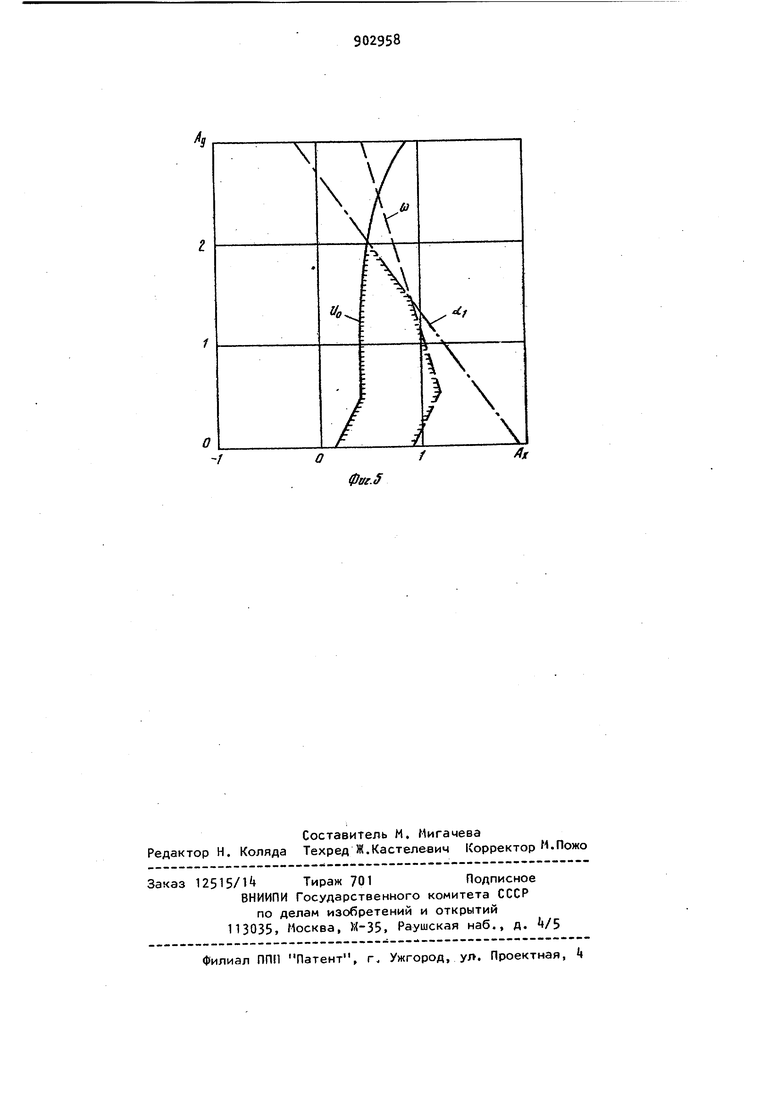

Изобретение относится к области обработки металлов давлением, а точнее к способу прокатки профильных гильз, и может быть использовано при производстве полых профильных изделий с утолщенными концами, например бурильных и обсадных труб беззамковой конструкции, причем утолщения во можны до трех и более раз. Известен способ производства профильных гильз, при котором осуществляют нагрев заготовки, центровк переднего торца заготовки, прошивку заготовки в полую гильзу на оправке между косорасположенными валками, поворот валков в процессе прокатки для изменения наружного диаметра и толщины стенки, причем роворот валков осуществляют на выходной стороне стана посредством поворота подвижной обоймы относительно неподвижной вокруг оси, совпадающей с осью прокаты ваемой заготовки 1. Недостатком известного способа является то, что да) незначительноеизменение толщины стенки требует поворота валков, в результате чего резко увеличивается обхсатие перед носком оправки„ При дальнейшем увеличении угла подачи обжатие может превысить критическое значения, что приводит к вскрытию полости перед носком оправки и браку по внутренним пленам. Из известных способов производства профильных гильз наиболее близким по технической сущности является способ, при котором осуществляют нагрев заготовки, центровку переднего торца заготовки, получение наружного профиля прокаткой с поворотом валков, развернутых под углом к оси заготовки и одновременной прошивкой. Поворот валков осуществляют вокруг оси, скрещивающейся с осью прошивки под прямым углом и лежащей в плоскости нормальной к оси прошивки С23. Недостаток известного устройства заключается в том, что изменение положения валка для уменьшения толщины стенки гильз в средней части до трех раз и более требует значительных перемещений валков и приводит к увеличению обжатия перед носком оправки до значений больших, чем критическое обжатие, что приводит к вскрытию полости перед носком оправки и браку п внутренним пленам Целью настоящего изобретения явля ется расширение номенклатуры прокаты ваемых изделий. Поставленная цель достигается тем что в способе прО1сатки профильных гильз, при котором осуществляют нагрев заготовки, центровку переднего торца заготовки, получение наружного профиля прокаткой с поворотом валков развернутых под углом к оси заготовки, и одновременной прошивки, получение наружного профиля прокаткой осу1чествляют в три этапа, на первом этапе осуществляют формовку утолщенного конца с переходным участком путем поворота каждого из валков относительно оси заготовки в плоскости, проходящей через ось заготовки и ось валка в направлении к оси прокатки,на втором этапе утоняют стенк§г заготовки при постоянном положении валко относительно оси заготовки, а на третьем этапе осуществляют формовку заднего переходного участка с утолще ным концом, разворачивая каждый из валков относительно оси заготовки в направлении, обратном направлению поворота на первом этапе, причем про странственные координаты оси поворот каждого валка определяют из следующих з.ависимостей: X (0,3-1,2) Р ; у (0,2-2,iOD Ы ( z (к- x)t9B; tg CL-, где D, - диаметр заготовки; D - угол разворота (подачи) валков; X, - координата точки пересечения проекции оси поворота с осью прокатки на плоскость, проходящую через ось прокат ки; UJ - угол поворота; ( угол входного конуса валка. На фиг, .1 изображены сечения очаг деформации в двух крайних случаях: при прокатке гильзы с максимальным 9 8 Dp и минимальным 0. диаметрами ; на фиг. 2 - изображен в пространственной системе координат и.очаг деформации при прокатке с одновременной прошивкой толстостенной части гильзы диаметром О и толщиной h; на фиг. 3 то же при прошивке утоненной тонкостенной части гильзы диаметром Dp толщиной стенки Н; на фиг. k готовое полое профильное изделие; на фиг. 5 - диаграмма выбора оптимальных координат точки поворота валка. Способ прокатки гильз, с переменным наружным профилем осуществляется в три этапа следующим образом. На первом этапе формуют и одновременно прошивают участки гильзы а и 1) (фиго 4)„ При этом из сплошной заготовки 1 диаметром Oj прошивается гильза с диаметром D и толщиной стенки ho В начале прокатки рабочие валки 2 занимают исходное постоянное положение покапанное пунктирной линией OC-D-riF-G-H (фигИ)о В этом положении прокатывают участок а заданной длины« Участок b формуют в результате поворота валков 2 относительно оси заготовки х в плоскости А У А (фиг„ 3) расположенной по отношению к оси заготовки под углом подачи валков В, в направлении к оси прокатки. Размеры профиля переходного участка в процессе прокатки и одновременной прошивки изменяются следующим образом: наружный диаметр гильзы от Dдо О, а толщина стенки от h до h. Следует отметить, что длина переходного участка зависит от быстродействия поворота оалка 2 и скорости прокатки. С увеличением скорости прокатки длина переходного участка увеличивается, уменьшение скорости, наоборот, приводит к уменьшению длины переходного участка Оправка при прошивке не перемещается в осевом направлении и закреплена неподвижно, хотя может вращаться вокруг своей оси, Когда валок закончит первый элемент поворота и повернется на угол UJ, его рабочая поверхность займет новое постоянное положение представленное на фиг.1 и обозначенное сплошной линией DCDEFGH, С поворотом валка 2 увеличивается обжатие в пережиме валков Е-Е и начинается второй этап прокатки с одновременной прошивкой на оправке. При этом формуют тонкостенную часть с гильзы диаметром О и толщиной стенки h . Формовку тонкостенной части с выпол няют до получения заданной ее длины Далее осуществляют третий этап прокатки, заключающийся в формовке заднего толстостенного конца с пере ходным участком, аналогично первому этйпу. Вал 3 в этом случае поворачивают в противоположном направлении относительно оси заготовки 1 в плос кости хд А Уд (фиг. 2). Третий эта завершают получением заднего утолщенного конца гильзы наружным диаметром О и толщиной стенки h. Рабочий инструмент состоит из трех валков 2 и оправки. Валок имеет дву конусную калибровку соответственно на входе и на выходе cL(. Оправ ка имеет два калибрующих конуса для прошивки соответственно утолщенного конца AjjK тонкостенной средней части гильзы Ч, Ось поворота валка проходит чере точку центра качания А (фиг. 1,2) координаты которой определяют относительно начальной точки, образованной пересечением оси прокатки с плоскостью захвата заготовки, приче одна из координат точки центра качания X (0,3-1,2) 0-3 , вторая коо дината у (0,2-2,0) DJ, трет,я коо дината Z (х - x)tgO, где л координата точки пересечения проекции оси поворота с осью прокатки на плоскость, проходящую через ось прокатки; В - угол подачи, 0 диаметр заготовки. В этом случае угол поворота иа f(Dj,d-i) или VW lljl-5}23 Результат анализа влияния положения центра качания на обжатие пер носком оправки Up, угол входного ко нуса очага деформации cLi, угол кача ния OJ приведен на фиг„ 5. Приняты следующие ограничительные значения , ,8°, приведённые на фиг. 5 В результате координаты у и X, отложенные на осях фиг.5 удовлетворяющие указанным ограничительным значениям, ограничены заштрихованной областью. Для пояснения способа прокатки гильз переменного сечеИия рассмотрим конкретный пример. Заготовку 120 мм определенной длины подвергают нагреву и центровке переднего торца для обеспечения нормальных 6 условий деформации. Затем заготовку подают к рабочей клети прошивного стана, обеспечивающего поворот валков в процессе прошивки В первой стадии на оправке 0 93 мм с двумя калибрующими участками прошивают участок гильзы заданной длины нару хным диаметром kQ мм, внутренний диаметр гильзы калибруют на конусе оправки с углом cLj ,. Затем осуществляют поворот валка от исходного положения на угол ии 7 к оси прокатки. В процессе поворотка валка на угол UJ 7 происходит формообразование переходного участка. Длину переходного участка можно регулировать быстродействием поворота валков Окончание процесса поворота соответствует началу прошивки.тонкостен1юй средней части гильзы 0 110 мм на меньшем калибрующемконусе оправки с углом d,i. При этом валок находится в постоянном, положении. Получив среднюю часть гильзы необходимой длины осуществляют поворот валков на угол uJ 7 в обратном направлении от оси прокатки„ Процесс поворота сопровождается формообразованием заднего пёреходно-i го участка, а затем прошивается задний конец гильзы ф мм. После окончания прошивки гильза выдается из рабочей клети прошивного стана. Предложенный способ прокатки профильных гильз по сравнению с известными позволяет получать гильзы периодически повторяющегося профиля с утолщениями до трех и более раз с высоким качеством прокатываемой поверхности. Формула изобретения Спбсоб прокатки профильных гильз, при котором осуществляют нагрев заготовки, центровку переднего торца, заготовки, Получение наружного профиля прокаткой с поворотом валков, развернутых под углом к оси заготовки и одновременной прошивкой, отличающийся тем, что, с целью расширения номенклатуры прокатываемых изделий, получение наружного профиля прокаткой осуществляют в три этапа, на первом этапе осуществляют формовку утолщенного конца с переходным участком путем поворота каждого из валков относительно оси заготовки плоскости, проходящей через ось заготовки и ось валка в направлении к оси прокатки, на втором этапе утоняют стенку заготовки при постол 4мом положении валков относительно оси заготовки, а на третьем этапе осуйчвствляют формовку заднего переходного участка с утолщенным концом, разворачивая каидый из валков относительно оси заготовки в направлении, обратном направлению поворота на первом этапе, причем пространственные координаты оси поворот каждого валка определяют из следующих зависимостей X (0,3-1,2)Dj; у (0,2-2,i)Dj; Z ( x)tge; Ы ..-Шз. tg d . Dj- диаметр заготовки, О - угол разворота (подачи) . валков, координата точки пересечения проекции оси поворота с осью прокатки на плоскость, проходлщуюю через ось прокатки, - угол поворота L/i - угол входного конуса валка. Источники информации, ятые во внимание при экспертизе }. Патент Франции tf 1 75645, В 21 В, 1967. 2. Патент ФРГ № 1211119, В 21 В 19/12, 1959 (прототип).

А

A.t

.l

А..J

„ffl /////////

Ч

2

ог.

Авторы

Даты

1982-02-07—Публикация

1979-10-12—Подача