(54) СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки профильных гильз | 1979 |

|

SU902958A1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2301713C2 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Способ непрерывной прокатки труб | 1976 |

|

SU597446A2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ РАЗМЕРОМ 244,5×7,9, 244,5×9 И 244,5×10 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2508955C1 |

| Способ прокатки трубы с утоненными концами | 1976 |

|

SU657880A1 |

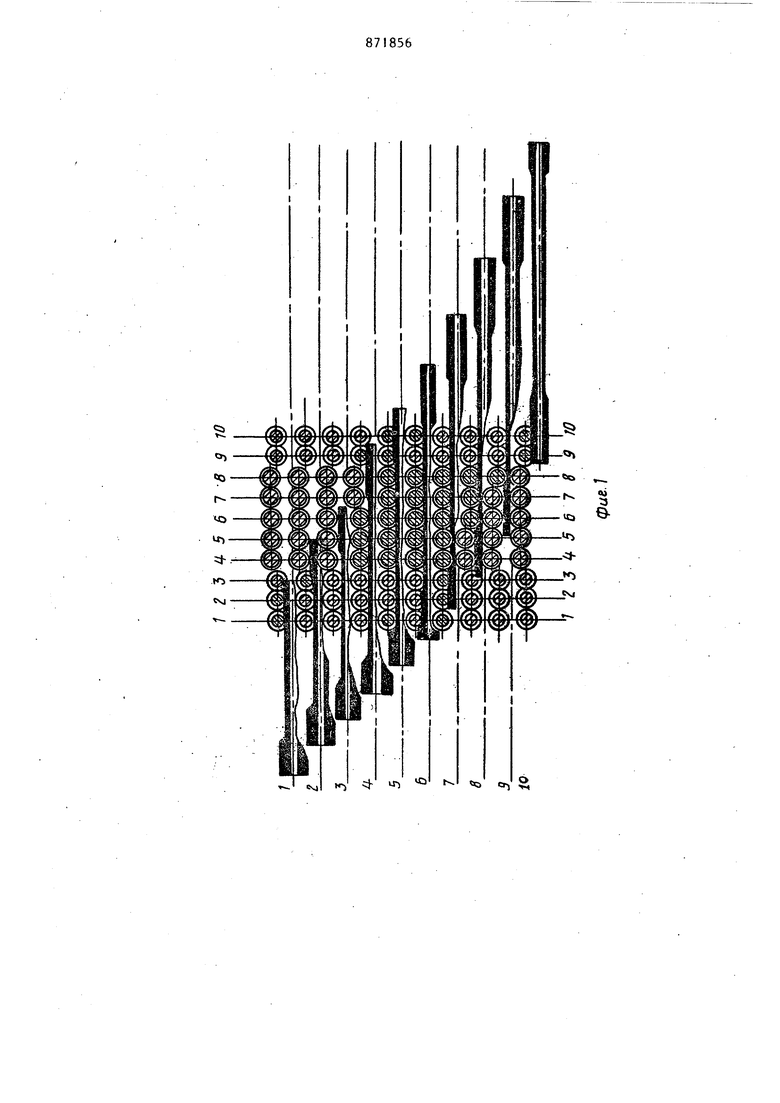

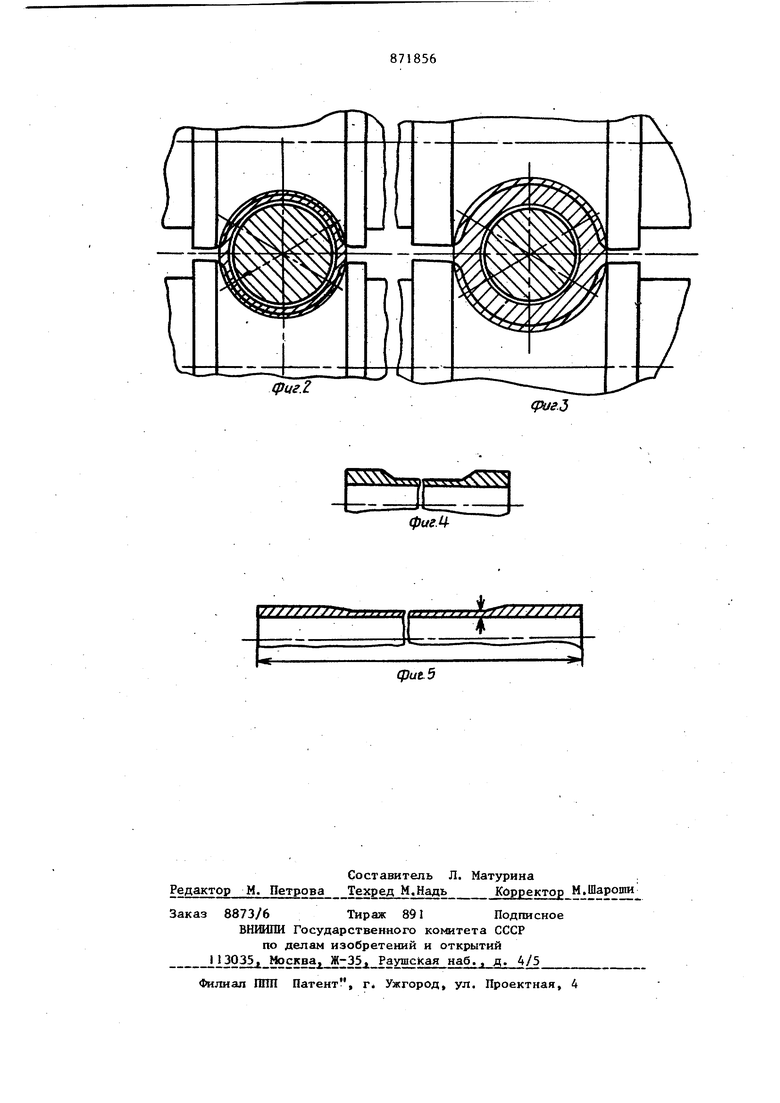

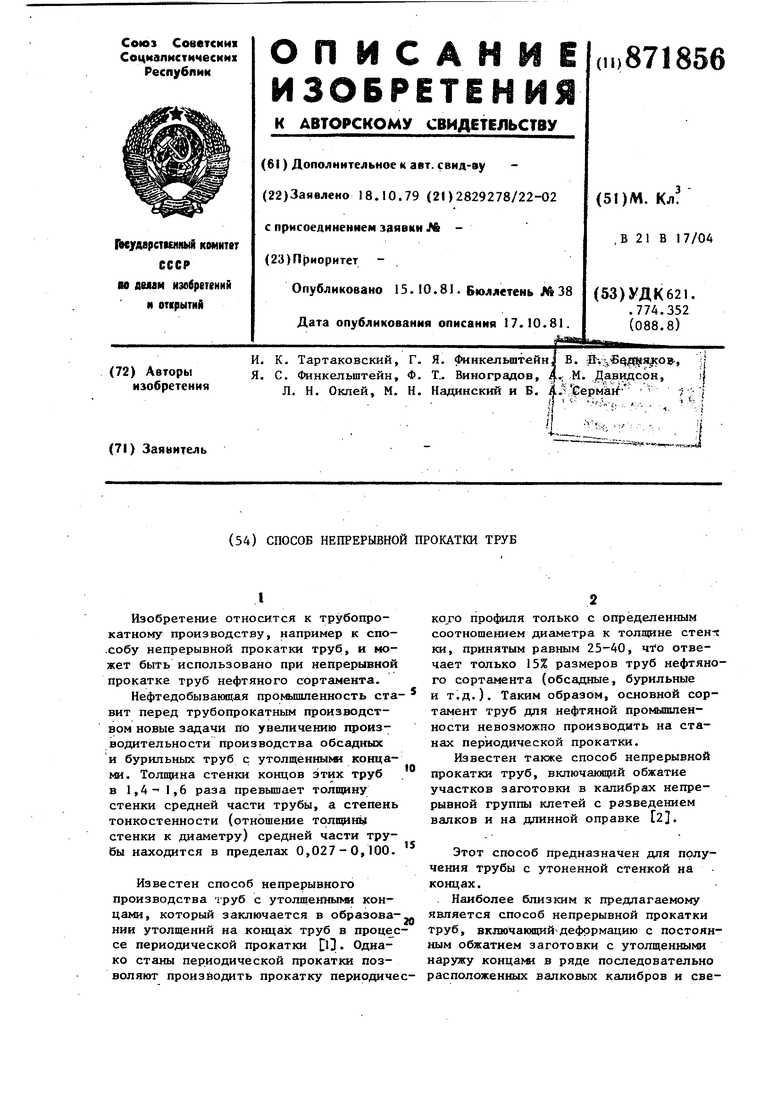

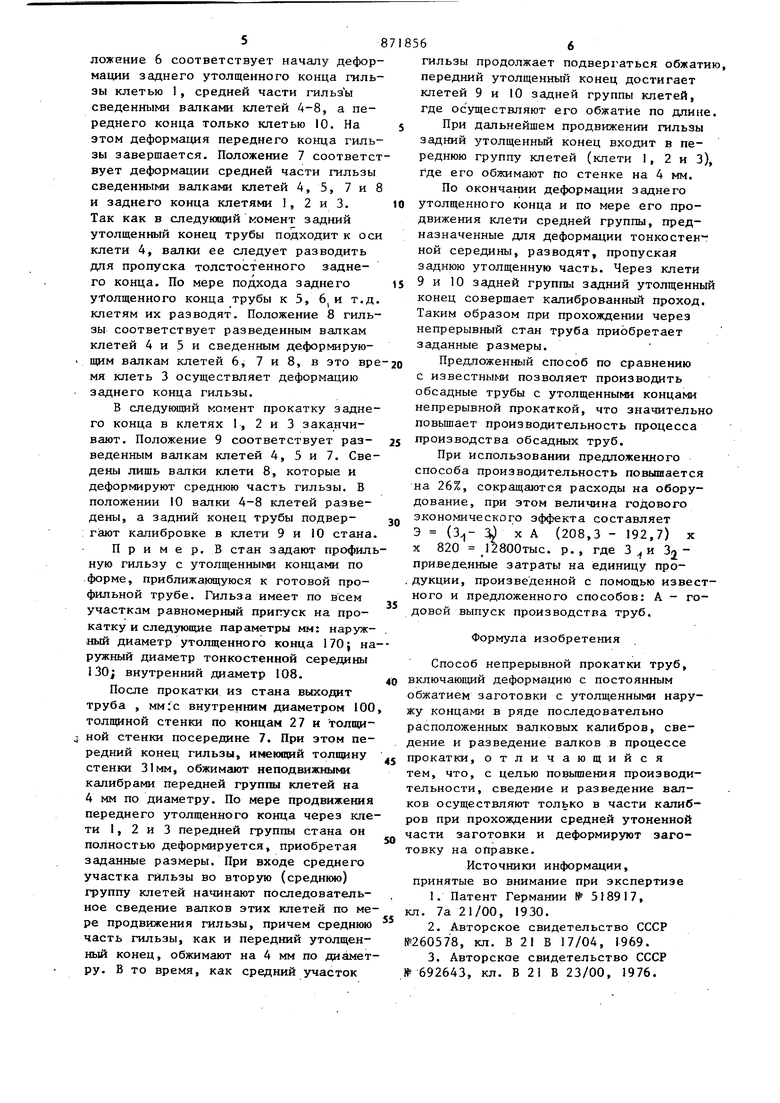

Изобретение относится к трубопрокатному производству, например к спо.собу непрерывной прокатки труб, и может быть использовано при непрерывной прокатке труб нефтяного сортамента. Нефтедобывакйцая проьлшшенность ста вит перед трубопрокатным производством новые задачи по увеличению производительности производства обсадных и бурильных труб с yтoлщeнны « концами. Толщина стенки концов этих труб в 1,4-- 1,6 раза превышает толщину стенки средней части трубы, а степень тонкостенности (отношение стенки к диаметру) средней части трубы находится в пределах 0,027-0,100. Известен способ непрерывного производства труб с утолщенньпда концами, который заключается в образоваНИИ утолщений на концах труб в проце с се периодической прокатки 0. Однако станы периодической прокатки позволяют производить прокатку периодиче профиля только с определенным соотношением диаметра к толпщне стенки, принятым равным 25-40, что отвечает только 15% размеров труб нефтяного сортамента (обсадные, бурильные и т.д.). Таким образом, основной сортамент труб для нефтяной пpo вJПшeнности невозможно производить на станах периодической прокатки. Известен также способ непрерывной прокатки труб, включающий обжатие участков заготовки в калибрах непрерывной группы клетей с разведением валков и на дпинной оправке 2. Этот способ предназначен для получения трубы с утоненной стенкой на концах. . Наиболее близким к предлагаемому является способ непрерывной прокатки труб, включающий-деформацию с постояным обжатием заготовки с утолщенными аружу конца « в ряде последовательно асположенных валковых калибров и сведение и разведение валков в процессе прокатки. Валки каждой клети сводят и разводят последовательно по мере прохождения утолщеиньГх концов через калибровочный стан З. Недостатком известного способа является то, что используются калибры одного размера, валки которых во всех клетях сводят и разводят, снижая производительность процесса. Для качественного получения прО|1иля изделия допускается уменьшение (увеличение) одного и того же калибра в 1,2 раза, в противном случае калибр не выполняет своих функций и не может обеспечить получение труб с утолщением концов до 4,6 раза. Цель изобретения - повышение производительности. Поставленная цель достигается тем что согласно способу непрерывной про катки труб, включающему деформацию с постоянным обжатием заготовки с утол щенными наружу концами в ряде последовательно расположенных валковых ка либров и сведение и разведение валко в процессе прокатки, сведение и разведение валков осуществляют только в части калибров при прохождении средн утоненной части заготовки и деформируют заготовку иа оправке. Предлагаемый способ позволяет про изводить обсадные и бурильные трубы непрерывной прокаткой с использовани преимуществ, таких как высокая произ водительность и эффективность процес са. Это достигается тем, что калибры крайних групп непрерывного стана ста ционарные в процессе всего процесса прокатки и вследствие этого их можно выполнить с требуемым для утолщенных концов обсадных труб размером, увеличенным по отношению к калибрам средн группы клетей в отношении, необходимом при прокатке обсадных труб. На г. I изображена схема стана, пояснякщая предлагаемый способ} на фиг. 2 - калибры передней и задней групп клетей непрерывного стана; на фиг. 3 - калибры средней группы; на фиг. 4 - исходная гильза} на фиг. 5 готовая труба. Производят деформацию заготовки с утолщенными концами на непрерывном стане, состоящем из трех клетей. В первой (передней) группе клетей осуществляют прокатку переднего и задне утолщенных концов заготовки, во втор 64 (средней) группе клетей - прокатку средней части заготовки. .Tpefья (задняя) группа клетей осуществляет деформацию переднего и заднего концов заготовки по длине. При этом первая и третья группы клетей выполнены со стационарными калибрами, а вторая со сводящимися во время прокатки валками. Исходную заготовку, по форме приближающуюся к форме прокатываемой трубы, подают к непрерывному стану, к которому одновременно подают длинную цилиндрическую оправку. Оправку вставляют в гильзу и задают в непрерывный, например десятиклетьевой. Стан для прокатки гильзы в трубу с зaдaнны ш геометрическими параметрами. При этом передний утолщенный конец гильз.ы прокатывают последовательно (положение 1 фиг. О в первой, второй и третьей клетях первой группы (если длила утолщенного конца меньше расстояния между осямк клетей) или одновременно в двух - трех клетях (если длина утолщенного конца больше одного- двух расстояний междуосями клетей).(В положении 2 (фиг. 1) передний утолщенный конец трубы деформирует только третья клеть. Для пропуска переднего утолщенного конца валки средней группы клетей разведены. По прохождении передним утолщенным концом первой группы клетей средняя утоненная часть заготовки вступает в зону средней группы клетей. Прокатку средней утоненной части заготовки производят путем последовательного сведения валков второй (средней)группы (фиг. 1). Поэтапно это происходит следующим образом. В положении 3 (фиг. Г) передний утолщенный конец трубы вьшел из клетей 1, 2 и 3 первой группы, а средняя часть гильзы еще не достигла клети 4, . которая должна первой начать деформацию утоненной части. В следующий момент, когда передний участок средней части гильзы поравняется с осью клети 4, валки ее сводят и начинают деформировать тонкостенную часть гильзы. Затем сводят и включают в работу клети 5 и 6 (положение 4). При этом передний утолщенный конец трубы может войти в зону деформации клети 9. В следующий момент (положение 5) деф 3рмацию средней части гильзы осуществляют сведенными валками клетей 4-8, а переднего конца клетями 9 и 10. Положение 6 соответствует началу дефор мации заднего утолщенного конца гильзы клетью 1 , средней части гильзы сведенными валками клетей 4-8, а переднего конца только клетью 10. На этом деформация переднего конца гильзы завершается. Положение 7 соответст вует деформации средней части гильзы сведенными валками клетей 4, 5, 7 и и заднего конца клетями 1, 2 и 3. Так как в следующий момент задний утолщенный конец трубы подходит к оси клети 4, валки ее следует разводить для пропуска толстостенного заднего конца. По мере подхода заднего утолщенного конца трубы к 5, 6 и т,д клетям их разводят. Положение 8 гильзы соответствует разведенным валкам клетей 4 и 5 и сведенным деформирующим валкам клетей 6, 7 и 8, в это вре мя клеть 3 осуществляет деформацию заднего конца гильзы. В следующий момент прокатку заднего конца в клетях I, 2 и 3 заканчивают. Положение 9 соответствует разведенным валкам клетей 4, 5 и 7. Сведены лищь валки клети 8, которые и деформируют среднюю часть гильзы. В положении 10 валки 4-8 клетей разведены, а задний конец трубы подвер: гают калибровке в клети 9 и 10 стана П р и м е р, В стан задают профиль ную гильзу с утолщенными концами по форме, приближакицуюся к готовой профильной трубе. Гильза имеет по всем участкам равномерный припуск на прокатку и следуюпше параметры мм: наружный диаметр утолщенного конца 170; на ружный диаметр тонкостенной середины 130; внутренний диаметр 108, После прокатки из стана выходит труба , мм:с внутренним диаметром 100 толщиной стенки по концам 27 и толщиной стенки посередине 7. При этом передний конец гильзы, имеющий толщину стенки , обжимают неподвижными калибрами передней группы клетей на 4 мм по диаметру. По мере продвижения переднего утолщенного конца через кле ти I, 2 и 3 передней группы стана он полностью деформируется, приобретая заданные размеры. При входе среднего участка гИльзы во вторую (среднюю) группу клетей начинают последовательное сведение валков этих клетей по ме ре продвижения гильзы, причем среднюю часть гильзы, как и передний утолщенНЬ1Й конец, обжимают на 4 мм по диамет ру, В то время, как средний участок гильзы продолжает подвергаться обжатию, передний утолщенный конец достигает клетей 9 и 10 задней группы клетей, где осуществляют его обжатие по длине. При дальнейшем продвижении гильзы задний утолщенный конец входит в переднюю группу клетей (клети 1, 2 и З), где его обжимают по стенке на 4 мм. По окончании деформации заднего утолщенного конца и по мере его продвижения клети средней группы, предназначенные для деформации тонкостенной середины, разводят, пропуская заднюю утолщенную часть. Через клети 9 и 10 задней группы задний утолщенный конец совершает калиброванный проход. Таким образом при прохождении через непрерывный стан труба приобретает заданные размеры. Предложенный способ по сравнению с известными позволяет производить обсадные трубы с утолщенными концами непрерывной прокаткой, что значительно повьш1ает производительность процесса производства обсадных труб. При использовании предложенного способа производительность повышается на 26%, сокращаются расходы на оборудование, при этом величина годового экономического эффекта составляет Э ( 3 X А (208,3 - 192,7) х X 820 12800тыс. р., где 32приведенные затраты на единицу продукции, произведенной с помощью известного и предложенного способов: А - годовой выпуск производства труб. Формула изобретения Способ непрерывной прокатки труб, ключающий деформацию с постоянным бжатием заготовки с утолщенными наруу концами в ряде последовательно асположенных валковых калибров, свеение и разведение валков в процессе рокатки, отличающийся ем, что, с целью повьппения производиельности, сведение и разведение валов осуществляют только в части калибов при прохождении средней утоненной асти заготовки и деформируют загоовку на оправке. Источники информации, принятые во внимание при экспертизе 1,Патент Германии № 518917, л. 7а 21/00, 1930. 2,Авторское свидетельство СССР 260578, кл. В 21 В 17/04, 1969, 3,Авторское свидетельство СССР 692643, кл, В 21 В 23/00, 1976.

5,:

%jiW/2 1 |1P. щ.

Ш: is isiisw : % msM i ri JffeS: ffs

ттжтттттжт «тттттш шм

).xac,

еч1

ms mmmmm r smffS J5 m

. ta Q

-it

- Jv«

Авторы

Даты

1981-10-15—Публикация

1979-10-18—Подача