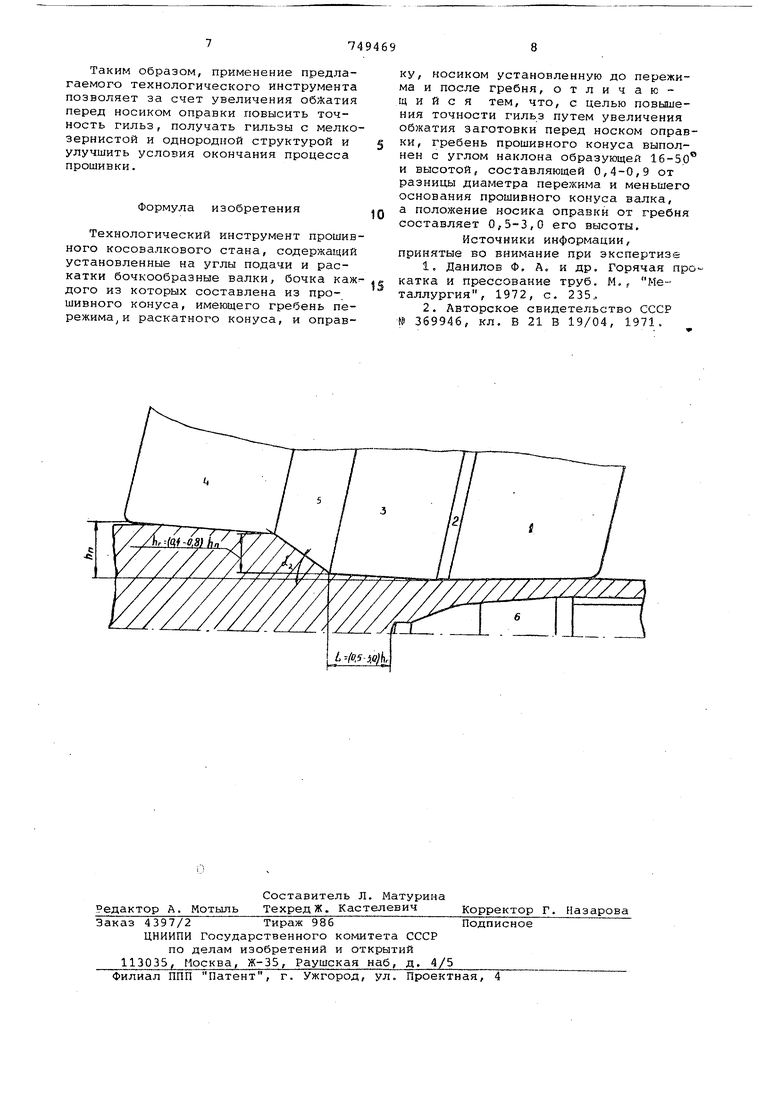

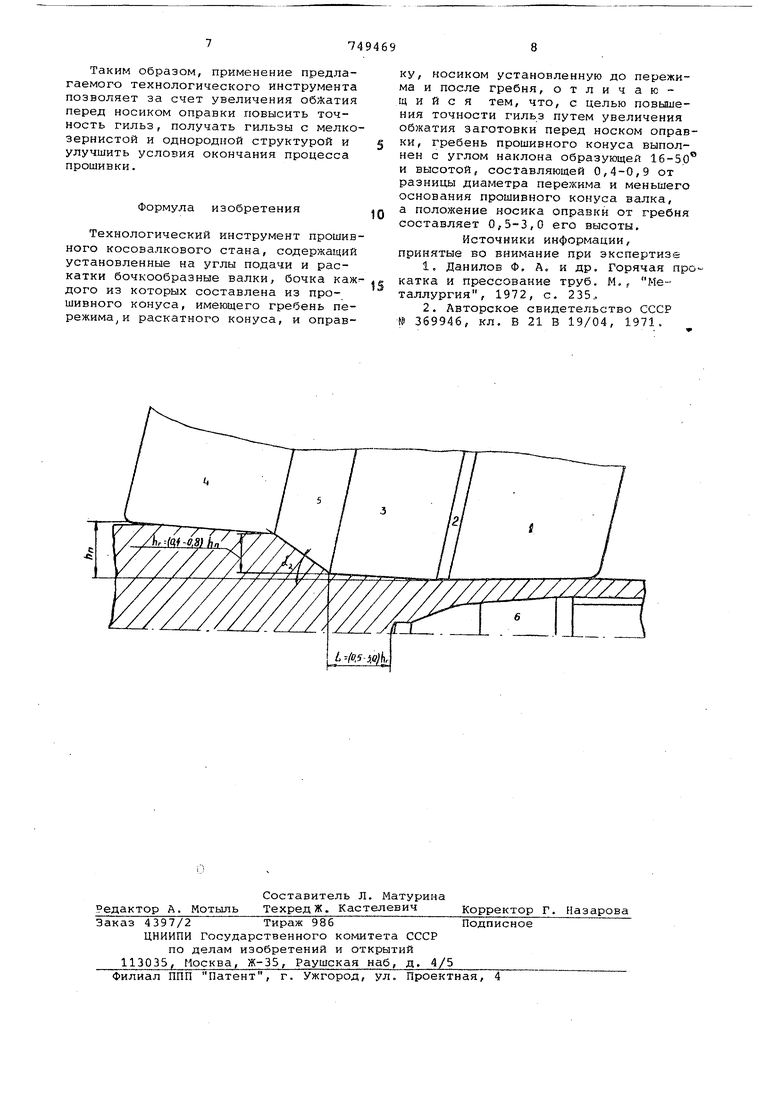

В этом случае самоцентрирование оправки может быть осуществлено за счет воздействия кольцевой периферий ной зоны, в которой развитие получают интенсивные сдвиговые деформации, а структура проработана в наибольшей степени. Эта зона препятствует смеще нию оправки с оси прокатки. Величина этой периферийной зоны зависит в основном от .общего обжатия перед нос ком оправки и частных обжатий на уча ке прошивки и при прокатке на рассматриваемом инструменте составляет 0,1-0,2 радиуса заготовки, что недостаточно для надежного центрирования оправки. Поэтому получаемые . гильзы обладают повышенной разностен ностью. Другим недостатком процесса прошивки, осуществляемого технологическим инструментом с малым углом наклона образующей гребней валков при малых обжатиях перед носком оправки является повышенная разнозернистость толстостенных гильз, получаемых из слитков или непрерывнолитых заготовок . В результате недостаточного проникновения пластической деформации проработка и уплотнение структуры происходит вблизи деформирующего инс румента: валков, оправки, т.е. литые зерна на периферии и вблизи прошитого отверстия измельчаются в боль шей степени, чем в промежуточной меж ду ними области. Полученная разнозер нистость не устраняется при последую щих переделах и приводит к снижению экспл атационных свойств готовых труб. Кроме того, малые частные и общие обжатия перед носком оправки опреде ляют малую величину, ширину контакт ной поверхности, а, следовательно, достаточный запас тянущих сил и неблагоприятные условия окончания про цесса прошивки, способствующие частым закатам задних концов гильз. В наибольшей степени это проявляется при прошивке титановых сплавов, характеризующихся пониженным коэффици ertTOM трения на контакте металла с валком и склонных к налипанию на оправку. Цель изобретения - повышение точ ности гильз, уменьшение разнозернис тости путем увеличения обжатия пере носиком оправки до 80% и улучшение окончания процесса прошивки. Поставленная цель достигается те что в технологическом инструменте, содержащем установленные на углы по чи и раскатки бочкообразные валки, бочка каждого из которых составлена из прошивного конуса имеющего гребень пережима и раскатного конуса, оправку, носиком установленную до п режима и после гребня, гребень прошивного конуса выполнен с углом налона образующей 16-50 и высотой, оставляющей 0,4-0,9 от разницы диаетра пережима и меньшего основания рошивного конуса валка, а положение осика.оправки от гребня составляет 0,5-3,0 его высоты. Это позволяет повысить точность руб, прошиваемых на трехвалкрвом тане. На чертеже представлен технологический инструмент трехвалкового стана винтовой прокатки. Инструмент включает рабочие валки, имеющие раскатной конус 1, пережим 2, прошивной конус, составленный из ряда конусов 3, 4 и имеющий гребень 5, оправку 6, выдвинутую за пережим. Прошивка гильз в трехвалковом стане осуществляется следующим образом. Нагретый до температуры прокатки слиток или заготовка задаётся в прошивной конус 3 валков (часть участка прошивки до гребней), где осуществляется предварительная деформация металла и создаются силы, вращающие и перемещающие заготовку в осевом направлении . Последующая деформация осуществляется на гребне 5, который выполнен с углом наклона образующей к оси прокатки 16-50 , Наличие такого гребня позволяет увеличить обжатие перед носиком оправки от 6% до 80% с одновременным увеличением единичных обжатий на гребне до 20-40%. В зтом случае в процессе винтовой прокатки в трехвалковом стане интенсивная пластическая деформация проникает на значительную глубину. Поэтому до встречи с оправкой 6 у заготовки образуется кольцевая зона, в которой структура металла проработана и уплотнена в наибольшей степени. Эта зона служит продолжением рабочего инструмента и способствует передаче через деформируемый металл силового воздействия валков, которое удерживает ВЕзЩВИнутую за пере7ким 2 оправку на оси прошивки. Кроме того,кольцевая зона с уплотненной структурой оказывает сопротивление смещению оправки к периферии, что способствует центрированию ее на оси прокатки. Более устойчивое положение оправки на оси прокатки позволяет снизить разностенность гильз и тем самым повысить точность труб. Увеличение частных и общего обжатий перед носиком оправки позволяет резко увеличить ширину контактной поверхности и овальность заготовки, что повышает запас тянущих сил как в зоне носика оправки, так и на участке за гребнями у валков до их пережима 2 . В связи с этим существенно улучшаются условия окончания процесса прошивки и практически исключаются закаты задних концов гильз на оправке. Положение зоны интенсивной пластической деформации зависит от режимов деформации и в том числе от величины и характера распределения частно обжатия из общего обжатия перед нос ком оправки. В свою очередь эти параметры определяются в основном вел чиной угла наклона образующей гребн к оси прокатки и его высоты. Экспериментальные и теоретически исследования показывают, что для ув личения обжатия перед носком оправки угол наклона образующих гребней следует выбирать в пределах 16-50°, при зтом высота гребня должна соста лять 0,4-0,9 от разницы диаметра пе жима и меньшего основания прошивног конуса. При малЕлх углах наклона обр зующих (ниже 16°) и высоте гребней (ниже 0,4) снижаются частные обжат и общее обжатие перед носиком оправ За счет повышения сопротивления со стороны гребня осевому перемещению металла при угле наклона образующей гребня более 50° ухудшаются условия вторичного захвата и стабильного пр текания процесса прошивки. Конкретная величина указанных па раметров зависит от качества структу ры и физико-механических свойств де формируемого металла, а также от сор тамента получаемых гильз. Так при пр шивке слитков и непрерывнолитых заготовок, характеризующихся пониженным качеством структуры осевой зоны и при получении толстостенных гильз необходимо применять гребни с повышенным углом наклона образующих к оси прокатки (30-50°) и основную часть деформации на участке прошив-ки осуществлять на гребне, т.е. выбирать его высоту, равной 0,7-0,9 разницы диаметра пережима и меньшего основания прошивного конуса валка. При получении тонкостенных гильз из заготовок с предварительно проработанной структурой целесообразно углы наклона образующих гребней к. оси прокатки выбирать равным 16-30 , а отношение высоты гребня - 0,4-0,7 При винтовой прошивке в трехвалковом стане сплавов, склонных к налипанию на инструмент и с пониженным коэффициентом трения, например титановых следует обеспечить максимальный запас тянущих сил в зо.не носика оправки, что достигается при уг ле наклона образующих гребней 20-35 и отношении 0,5-0,7. В этом случае носик оправки целесообразно устанавливать по ходу прокатки за гребнем на расстоянии 0,5-3,0 его высоты. При уменьшении зтого соотношения, затрудняются условия вторичного захвата, при увеличении снижается ширина контактной поверхности и уменьшается запас тянущих сил в зоне носка оп равки. Пример 1. При прошивке в трехвалковом стане винтовой прокатки непрерывнолитоя мерной заготовки диаметром 245 MNt в гильзу наружным диаметром 110 мм и толщиной стенки 20 мм используется следующий технологический инструмент. Рабочие валки имеют входной участок прошивного конуса с углом наклона образующей к оси прокатки 6° и высотой 10 мм, гребень высотой 55 мм и с углом наклона 32 и конический участок до пережима высотой 7 мм и с углом наклона З; Высота гребня составляет 0,80 от разницы диаметра пережима и меньшего основания прошивного конуса валка. За цилиндрическим пережимом расположен раскатной конус с углом . Оправка диаметром 70 мм. выдвинута за пережим на 60 мм. Процесс прошивки осуществляют с обжатием перед носиком оправки 55% и частных обжатиях до 25%, что приводит к образованию перед носиком оправки кольцевой зоны, в которой структура проработана в наибольшей степени. Глубина этой зоны достигает 0,5-0,6 радиуса заготовки, что обеспечивает устойчивое положение оправки на оси прошивки. Разностенность полученных гильз снижается в 1,3-1,8 раза. При этом по всему поперечному сечению гильз наблюдается мелкозернистая макро- и микроструктура. Пример 2. При прошивке в трехвалковом стане заготовок из титановых сплавов, физико-механические свойства которых (склонность к налипанию на оправку, пониженный коэффициент трения на контакте с валками) способствуют частым закатам задних концов гильз, используется технологический инструмент, обеспечивающий максимальный запас тянущих сил. В этом инструменте рабочие валки имеют захватную часть прошивного конуса с углом наклона 5, гребень с углом наклона 25°, конус до пережима с наклоном 2°30, цилиндрический пережим и участок раскатки с наклоном 2°30 . Высота гребня составляет 10 мм, а общая высота участка прошивки 20,5 мм. При этом оправка иаметром 55 мм выдвинута носиком за пере;хим на 80 мм и отстоит от вершины гребня на расстоянии 15 мм, .е. на 1,5 его высоты. Процесс проивки заготовок диаметром 128-132 мм суцс-ствляется с обжатием перед ноиком оправки 30% в гильзу наружным иаметром 94-96 мм и толщиной стени 15-17 мм, Использование технологического нструмента за счет увеличения шириы контактной поверхности и запаса янущих сил позволяет практически полостью ncKJ.i04HTb закаты задних концов ильз.

Таким образом, применение предлагаемого технологического инструмента позволяет за счет увеличения обЖатия перед носиком оправки повысить точность гильз, получать гильзы с мелкозернистой и однородной структурой и улучшить условия окончания процесса прошивки.

Формула изобретения

Технологический инструмент прошивного косовалкового стана, содержащий установленные на углы подачи и раскатки бочкообразные валки, бочка каж дого из которых составлена из прошивного конуса, имеющего гребень пережима и раскатного конуса, и оправку, носиком установленную до пережима и после гребня, отличающийся тем, что, с целью повышения точности гильз путем увеличения обжатия заготовки перед носком оправки, гребень прошивного конуса выполнен с углом наклона образующей 16-5,0° и высотой, составляющей 0,4-0,9 от разницы диаметра пережима и меньшего основания прошивного конуса валка, а положение носика оправки от гребня составляет 0,5-3,0 его высоты.

Источники информации, принятые во внимание при экспертизе

1.Данилов Ф. А, и др. Горячая прокатка и прессование труб. М., Металлургия, 1972, с. 235.,

2.Авторское свидетельство СССР № 369946, кл. В 21 В 19/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Технологический инструмент для винтовой прошивки | 1978 |

|

SU753505A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-07—Подача