(5) ЗАЖИМНОЕ УрТРОЙСТВО МАШИНЫ ДЛЯ СВАРКИ ТРЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1990 |

|

SU1763127A1 |

| Машина для сварки трением | 1982 |

|

SU1092023A1 |

| Цанговый патрон | 1990 |

|

SU1773576A1 |

| Зажимное устройство машины для сварки трением | 1977 |

|

SU721284A1 |

| Зажимное устройство машин для сварки трением | 1989 |

|

SU1668078A1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| Зажимное устройство машины для сварки трением | 1986 |

|

SU1368138A1 |

| Устройство для зажима деталей | 1979 |

|

SU850314A1 |

| Устройство для закрепления деталей | 1984 |

|

SU1214336A1 |

| Разжимной цанговый патрон | 1975 |

|

SU550241A2 |

I

Изобретение относится к сварке трением и может быть использовано в машинах для сварки трением преимущественно дисков с валами и литых колес газовых турбин с валами.

Известны зажимные устройства для зажатия деталей различной формы поперечного сечения.

Известно, в частности, устройство для зажатия деталей из пруткового проката, состоящее из зажимного патрона, сердечника электромагнитной вставки, установленной между сердечником электромагнитной катушки и зажимным патроном О .

Однако такое устройство не обеспечивает достаточную точность зажатия заготовок, типа диска или колец из-за незначительной их толщины.

Кроме того, расположение в одну линию зажимного патрона и упора увеличивает габариты машины.

Наиболее близким к предложенному устройству является зажимное устроиство машины для сварки трением, содержащее цангу с лепестками, имею щую цилиндрическую рабочую поверхHoctb 2 .

Однако деформируемый упор в таком устройстве выполняет пиш функцию ограничения движеяия при втягивании кольцевых деталей грибковым захватом в патрон и не может воспринимать значительные усилия осадки.В

10 зажимном устройстве без упора для надежной фиксации заготовки к цилиндрической ее поверхности необходимо приложить усилие, котороев. два раза больше, чём в таком же устройстве

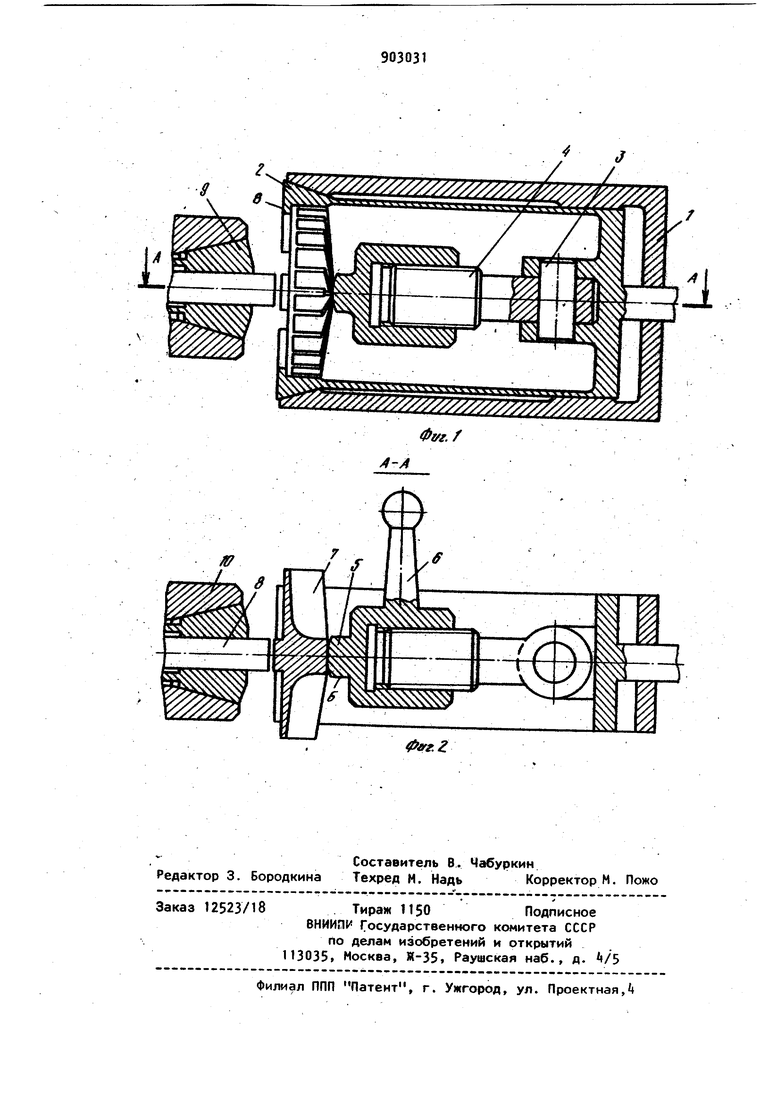

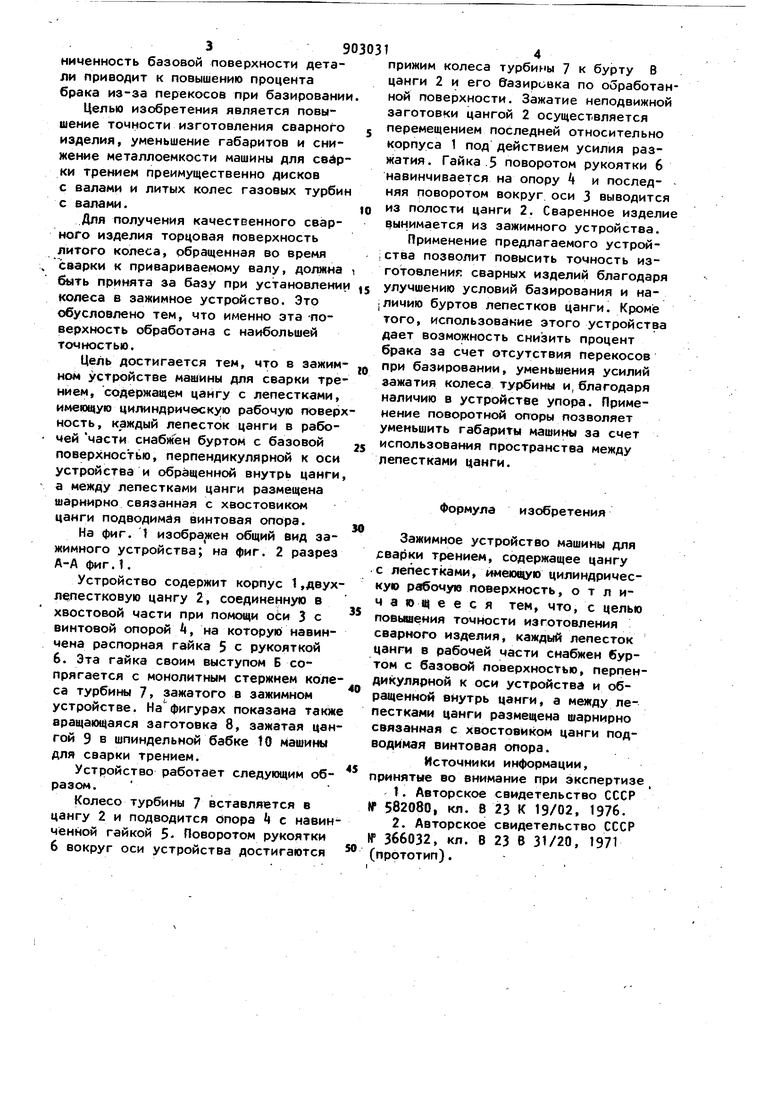

15 с упором. Поэтому при зажатии в устройстве колеса газовой турбины боковая его поверхность, которая образована тонкими лепестками, будет сминаться. Кроме того, цанговое заЯжимное устройство с цилиндрической базовой поверхностью позволяет зажимать лишь кольцевые детали с цилиндрической базовой поверхностью. Ограниченность базовой поверхности детали приводит к повышению процента брака из-за перекосов при базировании Целью изобретения является повышение точности изготовления сварного изделия, уменьшение габаритов и снижение металлоемкости машины для свирки трением преимущественно дисков с валами и литых колес газовых турбин с валами. Для получения качественного сварного изделия торцовая поверхность литого колеса, обращенная во время сварки к привариваемому валу, должна быть принята за базу при установлении колеса в зажимное устройство. Это обусловлено тем, что именно эта -поверхность обработана с наибольшей точностью. Цель достигается тем, что в зажим ном устройстве машины для сварки тре нием, содержащем цангу с лепестками, имеющую цилиндрическую рабочую ювер ность, каждый лепесток цанги в рабочей части снабжен буртом с базовой поверхностью, перпендикулярной к оси устройства и обращенной внутрь цанги а между лепестками цанги размещена шарнирно связанная с хвостовиком цанги подводимая винтовая опора. На фиг. t изобра жен общий вид зажимного устройства; на фиг. 2 разрез А-А фиг.1. Устройство содержит корпус 1 ,двух лепестковую цангу 2, соединенную в хвостовой части при помощи оси 3 с винтовой опорой 4, на которую навинчена распорная гайка 5 с рукояткой 6. Эта гайка своим выступом Б сопрягается с монолитным стержнем коле са турбины 7, зажатого в зажимном устройстве. На фигурах показана такж вращающаяся заготовка 8, зажатая цан гой 9 в шпиндельной бабке tO машины для сварки трением. Устройство работает следующим образом. Колесо турбины 7 вставляется в цангу 2 и подводится опора с навин ченной гайкой 5. Поворотом рукоятки 6 вокруг оси устройства достигаются прижим колеса турбины 7 к бурту В цанги 2 и его бгазировка по обработанной поверхности. Зажатие неподвижной заготовки цангой 2 осуществляется перемещением последней относительно корпуса 1 под действием усилия разжатия. Гайка .5 поворотом рукоятки 6 навинчивается на опору j и последняя поворотом вокруг оси 3 выводится из полости цанги 2. Сваренное изделие вынимается из зажимного устройства. Применение предлагаемого устрой;ства позволит повысить точность изготовления сварных изделий благодаря улучшению условий базирования и на|Личию буртов лепестков цанги. Кроме того, использование этого устройства дает возможность сни;зить процент брака за счет отсутствия перекосов при базировании, уменьшения усилий зажатия колеса турбины и, благодаря наличию в устройстве упора. Применение поворотной опоры позволяет уменьшить габариты машины за счет использования пространства между лепестками цанги. Формула изобретения Зажимное устройство машины для сварки трением, содержащее цангу с лепестками, имеющую цилиндрическую поверхность, о т л ичаюа ееся тем, что, с целью повьяаения точности изготовления сварного изделия, каждый лепесток цанги в рабочей части снабжен буртом с базовой поверхностью, перпендикулярной к оси устройства и обращенной внутрь цанги, а между лепестками цанги размещена шарнирно связанная с хвостовиком цанги подводимая винтовая опора. Источники информации, принятые во внимание при экспертизе t. Авторское свидетельство СССР 582080, кл. В 23 К 19/02, 1976. 2. Авторское свидетельство СССР № 366032, кл. В 23 В 31/20, 1971 (прототип).

Авторы

Даты

1982-02-07—Публикация

1980-06-30—Подача