(54) УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброплощадка | 1983 |

|

SU1108260A1 |

| УСТРОЙСТВО ДЛЯ ПРИВОДА И ОТКЛЮЧЕНИЯ АГРЕГАТОВ | 1971 |

|

SU312058A1 |

| ДВОЙНОЕ СЦЕПЛЕНИЕ С ГАСИТЕЛЕМ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2018 |

|

RU2690118C1 |

| ГИДРАВЛИЧЕСКИЙ ВИБРАТОР | 2010 |

|

RU2433001C1 |

| ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2010 |

|

RU2459083C2 |

| Устройство для подъема длинномерной конструкции на фундамент | 1983 |

|

SU1131826A1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Устройство для измельчения преимущественно липкого и комкующегося сырья | 1986 |

|

SU1373435A2 |

| ДВОЙНОЕ СЦЕПЛЕНИЕ | 2018 |

|

RU2689670C1 |

| Скважинный гидропоршневой насосный агрегат | 1982 |

|

SU1035285A1 |

I

Изобретение относится к отделке поверхности свободным абразивом.

По основному авт.св. № 529061 известна установка для центробежной обработки изделий, содержащая вращающийся резервуар с вертикальным валом, на котором смонтирован вибратор направленного действия, а опора вала выполнена подпружиненной 1.

Эта установка малопроизводительна из-за постоянства скорости вращения вала резервуара.

Цель изобретения - интенсификация процесса обработки. Достигается она тем, что в известной. установке вибратор выполнен из охватывающего вертикальный вал резервуара гидроцилиндра с отверстиями для подвода и отвода рабочей жидкости и закрепленного в нижней части гидроцилиндра гидродвигателя трубопроводами для подвода и отвода жидкости. При этом вал гидродвигателя расположен в полости гидроцилиндра с возможностью рбеспечения осевой опоры вертикального вала резервуара и с возможностью передачи ему крутящего момента без ограни|Чения перемещений в осевом направлении. Трубопровод отвода рабочей жидкости гидродвигателя соединен с отверстием для подвода рабочей жидкости, выполненным в гидроцилиндре.

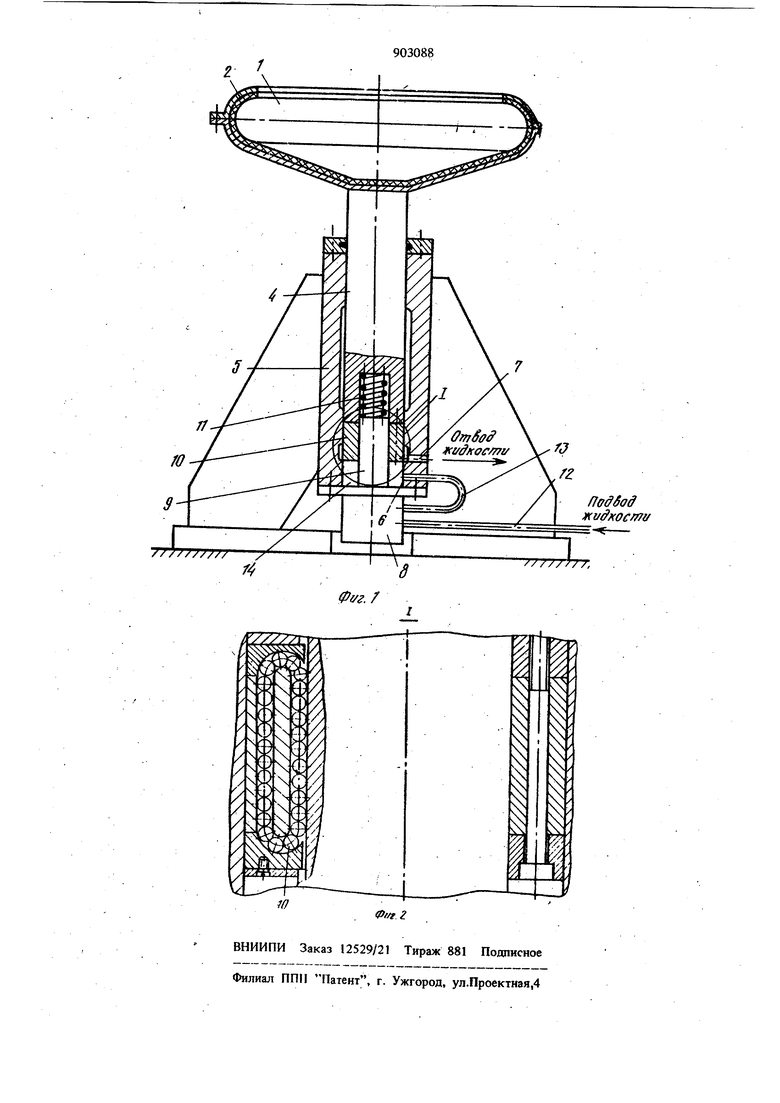

На фиг. 1 изображен общий вид установки в разрезе; на фиг. 2 - узел I фиг. 1.

Резервуар 1, состоящий из вогнутого конусообразного днища 2 и закругленного козырька 3, закреплен на вертикальном

10 валу 4 в гидроцилиндре 5, в нижней части которого выполнены отверстие 6 для подвода рабочей жидкости и отверстие 7 для ее отвода. К нижнему торцу гидроцилиндра прикреплен гидродвигатель 8, вал 9 котороtsго, расположенный внутри вала 4, посредством шариковой шпонки 10 обеспечивает передачу валу 4 крутящего момента, допуская при этом его осевое перемещение. Между валами 4 и 9 размещена пружина растя20жения-сжатия 11, обеспечивающая вибрационный режим перемещения вала 4.

Гидродвигатель 8 приводится в действие рабочей жидкостью, поступающей в него ПОД давлением по подводящей магистрали 12, трубопровод 13 для отвода рабочей жидкости соединен со входным отверстием б в гидроцнликдре S. Установка работает следующим образом. После подвода рабочей жидкости гидродвигатель начинает вращать вертикальный вал 4 и вместе с ним резервуар 1. Одновременно с этим под действием рабочей жидкости, отводимой из гидродвигателя 8 и поступающей в подпорщневое пространство 14, вал 4 совершает ход вверх, растягивая пружину 11. После открытия отводящего отверстия 7 давление рабочей жидкос ти в подпорщневом пространстве 14 падает, и вал 4 под действием силы тяжести и усилия растянутой пружины совершает ход вниз, который продолжается до момента, когда повышение давления в подпоршневом пространстве 14 и усилие сжимаемой пружины 11 не затормозят вал 4 и не направлят его вверх. Затем цикл повторяется. Таким образом, давление рабочей жидкости в подпоршневом пространстве 14, т.е. на выходе гидродвигателя 8, изменяется с частотой колебаний вала 4. Это означает, что ;при достоянном давлении рабочей жидкости в подводящей магистрали 12 перепад давления на гидродвигателе 8, а следовательно и скорость вращения вала 9 гидродвигателя 8, также изменяется с частотой колебаний ала 4. Благодаря описанной конструкции вибрато ра резервуар I совершает сложное движени включающее колебания в направлении вертикальной оси и неравномерное вращение, которое состоит из вращения с постоянной угловой скоростью и наложенных на него крутильных колебаний. Таким образом, взаИ модействие между обрабатываемыми деталя ми и абразивными телами происходит не только за счет действия центробежных сил н вертикальных сил инерции, но и за счет сил инерции, вызванных крутильными колебаниями. Этим обеспечивается повышение производительности обработки. Формула изобретения Установка для центробежной обработки изделий по авт.св. N 529061, отличающаяся тем, что, с целью интенсификации процесса обработки путем неравномерности вращения резервуара, вибратор выполнен из охватываюп его вертикальный вал резервуара гидроцилиндра с отверстиями для подвода и отвода рабочей жидкости и закрепленного в нижней части гидроцилнндра гвдродвигателя,; снабженного трубопроводами для подвода и отвода жидкости, при этом вал гидродвигателя расположен в полости гидроцилиндра с возможностью обеспечения осевой опоры вертикального вала резервуара и с возможностью передачи ему крутящего момента без ограничения перемещений в осевом направлении, причем трубопровод для отвода рабочей жидкости гидродвигателя соединен с отверстием для подвода рабочей жидкости, выполненным в гидроцилиндре. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 529061, кл. В 24 В 31/06, 15.06.73.

Авторы

Даты

1982-02-07—Публикация

1979-03-05—Подача