Настоящее изобретение относится к способу изготовления строительного материала, преимущественно теплоизоляционного .

Известен способ изготовления строительного материала путем перемешивания компонентов сырьевой смеси с последующей поризацией и отверждением при 150-200°С 1 .

Известен также способ изготовления, строительного материала с объемной массой до 1000 кг/м путем смещения фосфорной кислоты с лигносульфоновыми кислотами и/или водорастворимыми солями с последующим отверждением при 100-250с 2 .

Последний из указанных способов является наиболее близким к описываемому по технической сущности и дос-. тигЬемому результату.

Недостатком известных способов является высокая объемная масса получаемого материала.

Целью настоящего изобретения является снижение объемной массы материала.

Поставленная цель достигается тем, что способ изготовления, строительного матэриала, преимущественно теплоизоляционного, путем смешения

фосфорной кислоты с лигносульфоновыми кислотами и/или их водорастворимыми солями с последующим отверждением при 180-320 С предусматривает раздельный нагрев компонентов перед смешением до БО-ЮО С, приче смесь выпаривают при lOO-llO C до содержания воды 5-30 вес.% и затем нагревают при ИО-170 С до прекращения вы10деления сернистого газа.

Предварительное перед перемешиванием нагревание осуществляют для того, чтобы снизить вязкость водных растворов солей лнгносульфоновых

15 кислот и тем самым ускорить взаимное растворение компонентов.

При выпаривании воды повышается вязкость-смеси. При остаточном содержании воды в смеси, равном 5-30

20 мас.%, вязкость становится достаточной для того, чтобы пузырьки газа, выделяющегося в пластичнор массе в процессе дальнейшей тепловой обработки, не вырывались из массы, а порйзовали ее.

25

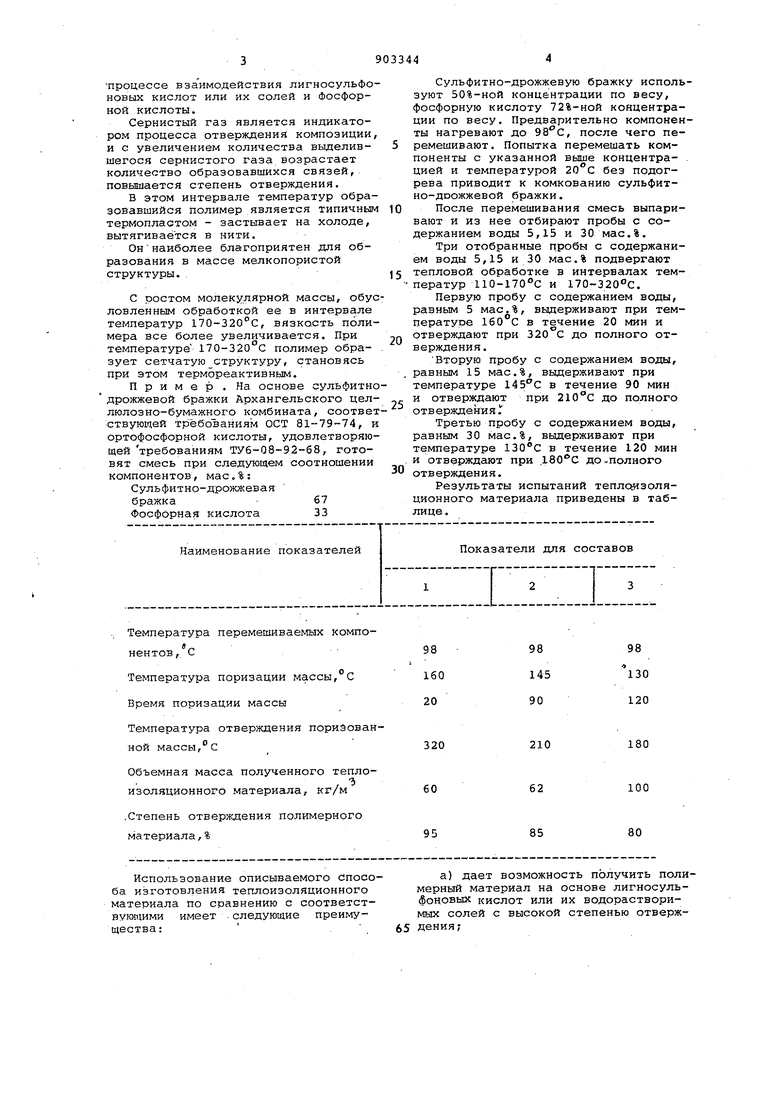

Поризацию и частичное отверждение смесей проводят в интервале температур 110-170 с. В зтом интервале температур происходит выделение из сме30си сернистого газа, образующегося в процессе взаимодействия лигносульфо новых кислот или их солей и фосфорной кислоты. Сернистый газ является индикатором процесса отверждения композиции и с увеличением количества вьщелившегося сернистого газа возрастает количество образовавшихся связей, повышается степень отверждения. В этом интервале температур образовавшийся полимер является типичным термопластом - застывает на холоде, вытягивается в нити. Оннаиболее благоприятен для образования в массе мелкопористой структуры. . С ростом молекулярной массы, обус ловленным обработкой ее в интервале температур 170-320°С, вязкость полимера все более увеличивается. При температуре 170-320с полимер образует сетчатую структуру, становясь при этом термореактивным. П р и м е р . На основе сульфитно дрожжевой бражки Архангельского целлюлозно-бумажного комбината, соответ ствующей требованиям ОСТ 81-79-74, и ортофосфорной кислоты, удовлетворяющей требованиям ТУб-08-92-68, готовят смесь при следующем соотношении компонентов, мас,%: Сульфитно-дрожжевая бражка 67 Фосфорная кислота 33 Сульфитно-дрожжевую бражку используют 50%-ной концентрации по весу, фосфорную кислоту 72%-ной концентрации по весу. Предварительно компоненты нагревают до , после чего перемешивают. Попытка перемешать компоненты с указанной выше концентра- . цией и температурой 20с без подогрева приводит к комкованию сульфитно-доожжевой бражки. После перемешивания смесь выпаривают и из нее отбирают пробы с содержанием воды 5,15 и 30 мас.%. Три отобранные пробы с содержанием воды 5,15 и 30 мас.% подвергают тепловой обработке в интервалах температур 110-170°С и 170-320°С. Первую пробу с содержанием воды, равным 5 , выдерживают при температуре 160 С в течение 20 мин и отверждают при 320°С до полного отверждения. Вторую пробу с содержанием воды, равным 15 мас.%, выдерживают при температуре 145С в течение 90 мин и отверждают при 210с до полного отверждения Третью пробу с содержанием воды, равным 30 мас.%, выдерживают при температуре 130С в течение 120 мин и отверждают при . до.полного отверждения. Результаты испытаний теплсй13оляционного материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1979 |

|

SU876670A1 |

| Вяжущее | 1978 |

|

SU882973A1 |

| Композиция для полученияТЕплОизОляциОННОгО МАТЕРиАлА | 1978 |

|

SU798131A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Сырьевая смесь для изготовления строительных материалов | 1978 |

|

SU918282A1 |

| Вяжущее | 1979 |

|

SU827452A1 |

| Композиция для изготовления пенопласта | 1982 |

|

SU1162829A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| Саморасширяющаяся инъекционная смесь для химического анкерования горного массива | 1988 |

|

SU1656132A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU833796A1 |

Температура перемешиваемых компонентов,. С

Температура поризации массы,С Время поризации массы

Температура отверждения пориЭованной массы,с

Объемная масса полученного теплоизоляционного материала, кг/м

.Степень отверждения полимерного материала,%

Использование описываемого способа изготовления теплоизоляционного материала по сравнению с соответствующими имеет - следующие преимущества: ,

98

«

130 120

180

Ь 100 80

а) дает возможность получить полимерный материал на основе лигносуль(Воновых кислот или их водорастворимых солей с высокой степенью отверж65 дения б)дает ВОЗМОЖНОСТЬ- на основе вышеназванных компонентов получить полимерный материал с объемной массой 60-100 кг/м. в)дает возможность шире использовать отходы целлюлозно-бумажного производства. Экономический эффект от использования теплоизоляционного материала на основе лигносульфоновых кислот и/или их водорастворимых солей и фос фОрНОЙ кислоты, полученного по ОПИСЫ ваемому способу составляет с каждого кубического метра от 25 до 85 рублей Формула изобретения Способ изготовления строительного материала, преимущественно теплоизоляционного, путем смешения фосфорной кислоты с лигносульфоновь ми кислотами и/или их водорастворимыми солями с последующим отверждением при 180г320 0, отличающийся тем, что, с целью снижения объемной массы, компоненты перед смешением раздельно нагревают до SO-IOO C, а смесь выпаривают при lOO-llO C до .содержания воды 5-30 мас.% и затем нагревают при 110-170°С до прекращения выделения сернистого газа. Источники информации, принятые во внимание при экспертизе 1.Николаев А.Ф. Технология пластических масс. Л., Химия. 1977,0.198. 2.Заявка 2584726/33, 1978, по которой принято положительное решение (прототип).

Авторы

Даты

1982-02-07—Публикация

1978-08-15—Подача