(54) СПОСОБ ВОЗВЕДЕНИЯ ОСНОВАНИЯ ДОРОЖНОЙ ОДЕЖДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ ДОРОЖНОГО И АЭРОДРОМНОГО ОСНОВАНИЯ | 2009 |

|

RU2412300C1 |

| Способ возведения дорожного и аэродромного основания | 2017 |

|

RU2657576C1 |

| Способ возведения дорожного и аэродромного основания | 1980 |

|

SU960348A1 |

| Способ возведения основания дорожных одежд | 1989 |

|

SU1622482A1 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКЦИИ ОСНОВАНИЯ И/ИЛИ ПОКРЫТИЯ ТРАНСПОРТНОГО СООРУЖЕНИЯ | 2015 |

|

RU2593506C1 |

| СПОСОБ УКРЕПЛЕНИЯ ОСНОВАНИЯ ПРЕИМУЩЕСТВЕННО АВТОМОБИЛЬНЫХ ДОРОГ | 1991 |

|

RU2057831C1 |

| Способ возведения щебеночного слоя дорожной одежды | 1984 |

|

SU1222736A1 |

| Способ строительства цементно-бетонного покрытия | 1982 |

|

SU1038396A1 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| СПОСОБ УСТРОЙСТВА ОСНОВАНИЯ ДЛЯ АВТОМОБИЛЬНЫХ ДОРОГ И АЭРОДРОМОВ | 2005 |

|

RU2317364C2 |

1

изобретение относится к строительству автомобильных дорог и может быть использовано для устройства оснований дорожных одежд из каменных материалов.

Известен способ устройства основания дорожной одежды из каменных материалов - щебеночного основания. Сущность способа заключается в следующем. Распределяют по поверхности подстилающего слоя щебень фракции мк С+О-120 мм) требуемой толщиной слоя (15-25 см) с учетом коэффициента уплотнения. Слой прикатывают легкими и средними катками. Распределяют щебень фракции мм из расчета 2-3 м на 100 м основания для расклинки слоя распределенного крупного щебня и производят уплотнение основания тяжелыми катками. Распределяют щебень фракции 10-20 мм из расчета 2-3 м на 100 м основания для расклинки и производят уплотнение основания тяжелыми катками,

распределяют щебень фракции мм. из расчета 2-3 м на 100 м основания для его расклинивания. Производят окончательное уплотнение основания тяжелыми катками П1.

Недостатком этого способа является сложная технология производства работ, так как устройство основания требует либо четырехкратного повторения одинаковых операций на одной площади одними и теми же механизмами, что естественно уменьшает производительность труда, либо значительного увеличения необходимых механизмов для обеспечения требуемых в настоящее время темпов строительства оснований. Кроме того,, устраиваемые таким способом щебеночные основания требуют применения для их устройства только высокопрочных каменных материалов, что во многих случаях требует их транспортирования по железной дороге на большие расстояния от мест производства к месту строительства автомобильной доро ги, а это приводит к значительному удорожанию основания. Щебень многих видов горных пород трудно, а некото рых пород вообще не поддается расклинке при устройстве оснований, что сужает возможность качественного устройства щебеночных оснований. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ возведения основания дорожной одежды, включающий распределение на основании каменного материала, введение в каменный материал смеси вяжущего с мелкозернистым заполнителем и уплотнение. Сущность этого способа заключается в следующем. Вывозят щебень фракции 40-70 мм или iOr120 мм и распределяют его по поверхности под стилающего слоя требуемой толщиной, прикатывают щебеночный слой легкими и уплотняют средними катками. Распределяют расклинивающую щебеночный слой цементопесчаную смесь и произг водят окончательное уплотнение основания тяжелыми катками Е21. Недостатком этого способа являет ся малая глубина проникания цементо песчаной смеси при ее распределении по поверхности слоя щебня, а следовательно малая глубина омоноличиван слоя основания. Основания, построен ные таким способом, недостаточно прочны и долговечны, требуют для . своего устройства высокопрочных каменных материалов, материалоемки. Цель изобретения - повышение прочности, долговечности и уменьшения материалоемкости. Поставленная цель достигается тем, что согласно способу возведения основания дорожной одежды, вклю чающему распределению на основании каменного материала, введение в каменный материал смеси вяжущего с мелкозернистым заполнителем и уплот нение, перед введением в каменный материал -смеси вяжущего с мелкозернистым заполнителем осуществляют рыхление верхнего слоя каменного материала на глубину равную 0,5-0,8 его толщины с одновременным отрывом и подъемом разрыхленной массы на вы соту 10-70 см, а смесь вяжущего с мелкозернистым заполнителем вводят .направленным потоком в разрыхленную массу каменного материала однозременно с ее подъемом, с последующим перемешиванием полученной смеси, вибрированием и укладкой на оставшуюся на основании часть каменного материала. Устройство основания по предложенному способу позволяет с минимальными затратами равномерно распределить вяжущее и мелкозернистый заполнитель между зернами каменного материала по всей глубине обрабатываемого слоя. Этим обусловливается значительное повышение прочности и долговечности основания. Повышенная прочность слоя позволяет снизить его толщину по сравнению с толщиной слоя основания, устроенного по известному способу, т.е. уменьшить материалоемкость при равной несущей способности этих слоев. Равномерная обработка зерен каменного материала вяжущим позволяет снизить требования к прочности каменного материала, что открывает возможности использования местных малопрочных каменных материалов. Все это приводят к снижению стоимости основания, устраиваемого по предлагаемому способу. Для осуществления способа применяют местный рядовой щебень марки по прочности 300 Домодедовского карьера, песок Дмитровского карьера (Московской области) и цемент марки 400. Кроме этого, в качестве вяжущего вместо цемента применяется металлургический шлам, золы уноса ТЭЦ и битум дорожный. Предлагаемый способ осуществляют следующим образом. Рядовой щебень (5-40 мм) автосамосвалом вывозят на площадку и распределяют автогрейдером толщиной слоя 20 см. Приготавливают цементопесчаную смесь марки прочности 60, включающую 8 частей песка, 1 часть цемента и 1 часть воды (расход цементопесчаной смеси из расчета 2 м на 100 площади основания). Объединение щебня и цементопесчаной смеси осуществляют в специально разработанной самоходной установке, двигающейся по Ъпытной площадке. На первом этапе объединения всех материалов производят разрыхление верхней части слоя щебня и поднятие его на высоту 10-70 см. Одновременно разрыхляют цементопесчаную смесь и направляют ее в поток этой части слоя щебня. При этом происходит

первичное объединение щебня, песка и цемента. Затем производят окончательное принудительное объединение компонентов механическим способом. Перемешанный поток смеси подают на вибрирующую плоскость, которая перераспределяет материал по крупности и глубине укладываемого слоя. Одъединенный материал укладывают на нижний слой каменного материала. Полученный слой оснований уплотняют тяжелым катком.

По этому же способу устраивают площадки с золопесчаной, шлакопесчаной, битумпесчаной, эмульсионнопесчаной и полимернопесчаной смесью

Известный способ состоит в следующем.

Щебень фракции 0-70 мм автосамосвалом вывозят на площадку и распределяют автогрейдером толщиной 20 см. Щебеночный слой прикатывают легким и средним катками.Приготавливают цементопесчаную смесь марки прочности 60, включающую 8 частей песка, 1 часть цемента и 1 часть воды, автосамосвалом вывозят и автогрейдром распределяют по поверхности щебня цементопесчаную смесь из расчета 2 м на 100 м площади основания. Основание уплотняют тяжелым катком.

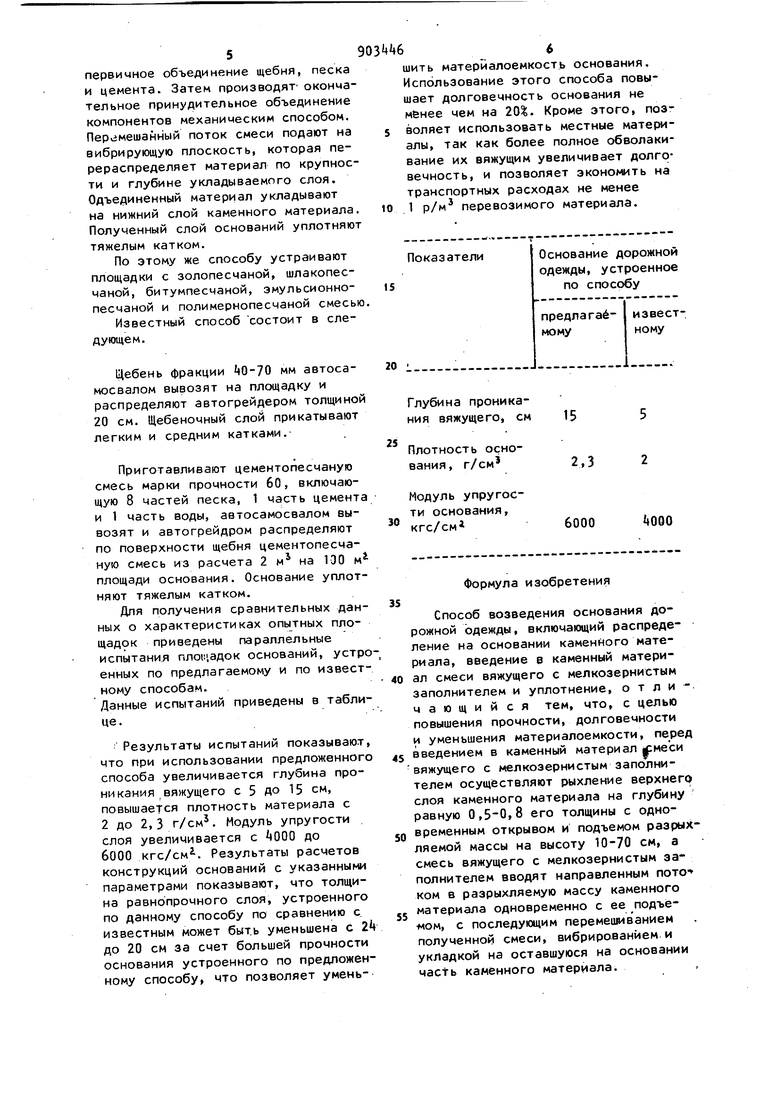

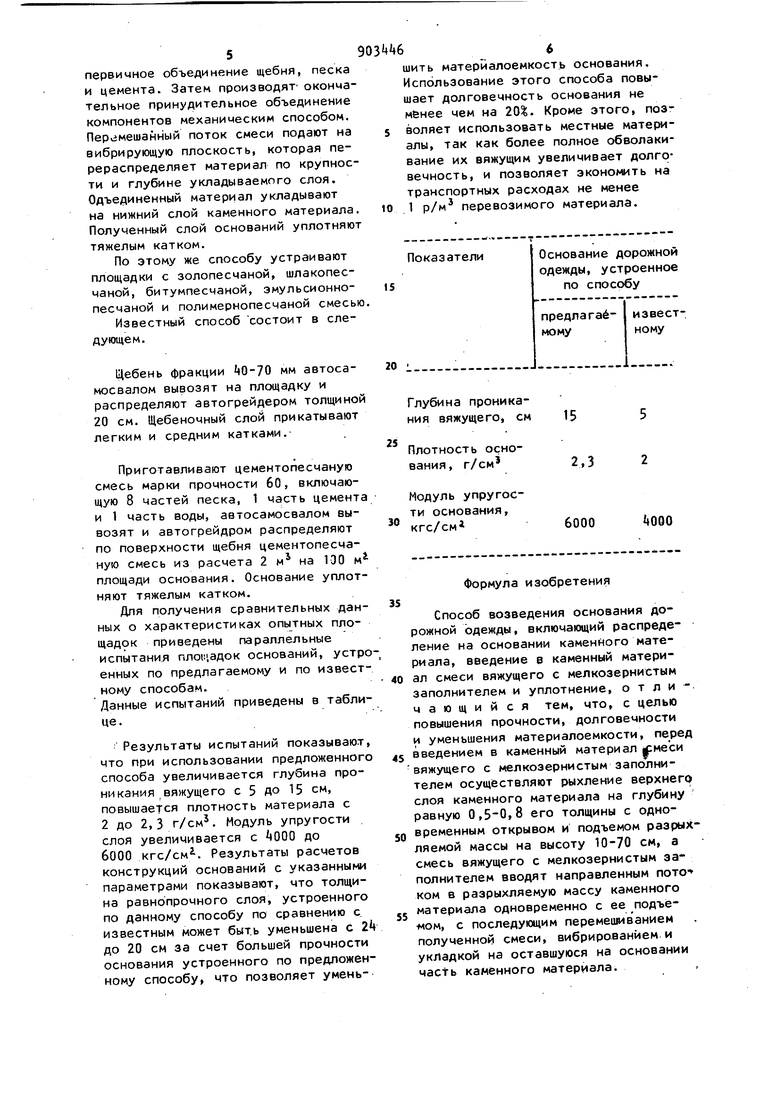

Для получения сравнительных данных о характеристиках опытных площадок приведены параллельные испытания пло1;|адок оснований, устроенных по предлагаемому и по известному способам.

Данные испытаний приведены в таблице.

Результаты испытаний показывают, что при использовании предложенного способа увеличивается глубина проникания вяжущего с 5 до 15 см, повышается плотность материала с 2 до 2, 3 г/см. Модуль упругости слоя увеличивается с АООО до босо кгс/см. Результаты расчетов конструкций оснований с указанными параметрами показывают, что толщина равнопрочного слоя, устроенного по данному способу по сравнению с известным может быть уменьшена с до 20 см за счет большей прочности основания устроенного по предложенному способу, что позволяет уменьШИТЬ материалоемкость основания. Использование этого способа повышает долговечность основания не менее чем на 20%. Кроме этого, позволяет использовать местные материалы, так как более полное обволакивание их вяжущим увеличивает долговечность, и позволяет экономить на транспортных расходах не менее 1 р/м перевозимого материала.

Основание дорожной

Показатели одежды, устроенное по способу

предлагаеизвестномумому

20

Глубина проникания вяжущего, см 15

Плотность основания, г/см 2,3

Модуль упругости основания,

ItOOO кгс/см 6000

Формула изобретения

35

Способ возведения основания дорожной одежды, включающий распределение на основании каменйого материала, введение в каменный материал смеси вяжущего с мелкозернистым заполнителем и уплотнение, о т л и чающийся тем, что, с целью повышения прочности, долговечности и уменьшения материалоемкости, перед

введением в каменный материал :иеси вяжущего с мелкозернистым заполнителем осуществляют рыхление верхнего слоя каменного материала на глубину равную 0,5-0,8 его толщины с одновременным открывом и подъемом разрыхляемой массы на высоту 10-70 см, а смесь вяжущего с мелкозернистым заполнителем вводят направленным поте- ком в разрыхляемую массу каменного

материала одновременно с ее подъёмом, с последующим перемешиванием полученной смеси, вибрированием и укладкой на оставшуюся на основании часть каменного материала.

7903t 68

Источники информации,каменных материалов, не укрепленных

принятые во внимание при экспертизеи укрепленных неорганическими вяжу1. Технические указания по устрой- 197, п.3.2 и 5.1. ству оснований дорожных одежд изs 2. То же, п.З.7 и 5-8.

.

«

.л

- I: ,.

щими, вен-IS -75, М., Минтрансстрой,

Авторы

Даты

1982-02-07—Публикация

1979-09-10—Подача