I

Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и может быть использовано при непрерывной разливке стали.

Наиболее близким к предлагаемому по технической сущности является кристаллизатор, который включает высокотеплопроводные плиты с каналами для охлаждения, расположенными дискретно, и пластины из материала с теплопроводностью ниже, чем материал плит, наружная поверхность которых имеет профиль внутренней поверхности плит и контактирует с ней, медные, плоские стенки (плиты) кристаллизатора на участке контакта с жидким металлом по всему периметру сочленены с плоскими пластинами из таких сплавов, как Cu-Cz, Cu-CO-Be или Cu-Mo, характеризующихся более низкой теплопроводностью в сравнении с медью (в предельном случае возможно наличие пластин по всей высоте кристал-лизатора). Пластины выполнены в виде полосы и установлены в заранее изготовленной канавке плиты методом горячей прокатки или взрывом f1.

Недостатком известного кристаллизатора является то, что он не позволяет получить равномерные тепловые потоки во всех точках по периметру кристаллизатора. Вследствие этого оболочка слитка имеет сравнительно равномерный теплоотвод и фронт затвердевания по высоте кристаллизатора и неравномерный по его периметру (максимальный - против каналов охлаждения, минимальный - на середине расстояния между ними).

Целью изобретения является повышение качества поверхности слитка путем выравнивания интенсивности теплообмена по периметру кристаллизатора,

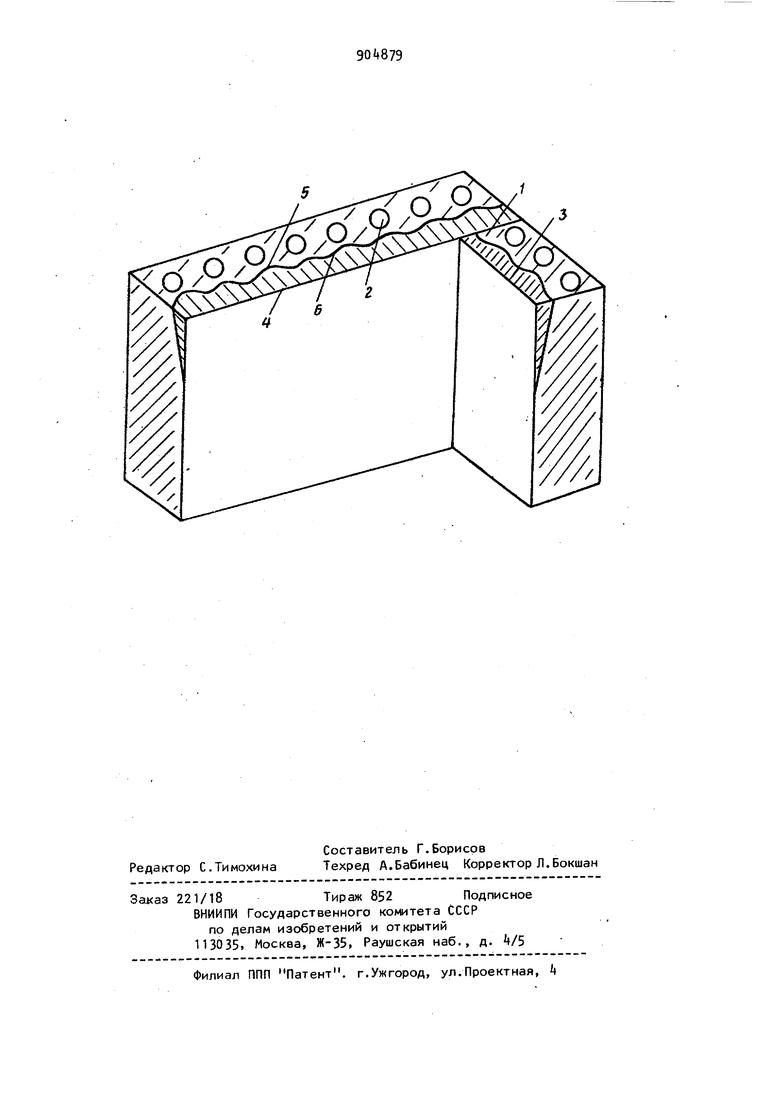

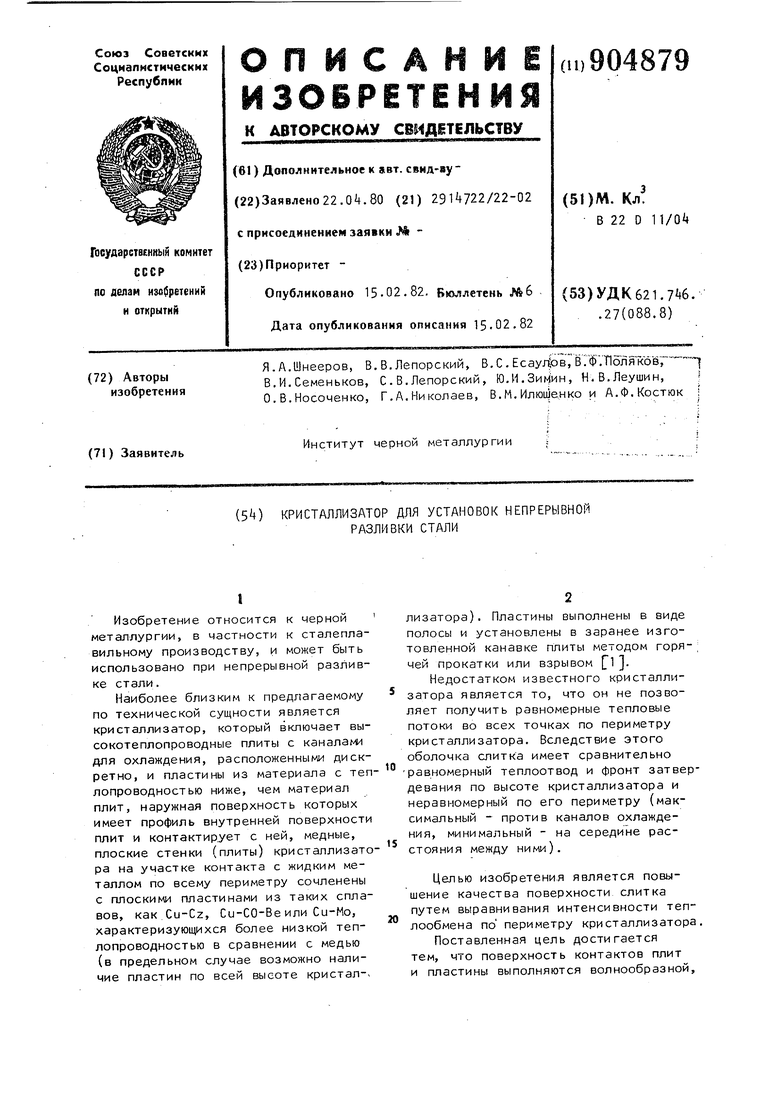

Поставленная цель достигается тем, что поверхность контактов плит и пластины выполняются волнообразной, а впадины волн на плите расположены против каналов для охлаждения. Кроме того, отношение высоты волны к толщине плиты до оси, расположенных в ней каналов, составляет О,1 0,3. Соотношение минимальной и максимальной толщин пластины на уровне мениска металла составляет 0,3-0,6, Кристаллизатор, по предложенному варианту с наличием поверхности контакта плит и пластин, выполненной волнообразной (поверхность пластины, обращенная к формирующейся заготовке при этом остается плоской)имеет Преимущества перед кристаллизатором с пластинами, имеющими плоскую поверхность контакта с плитами по всему периметру. На чертеже схематически изображены широкая и узкая плиты предлагаемо го кристаллизатора, общий вид. Кристаллизатор состоит из сочлене ных между собой высокотеплопроводных например медных, плит 1 с каналами 2 для прохождения охлаждающей воды и пластин 3 из материала с теплопроводностью ниже, чем материал плит, наружная поверхность которых имеет профиль внутренней поверхности плит и контактирует с. ней. Пластины 3 жес x.i соединены с плитами 1 и имеют пло кую позерхкость контакта k с формирующейся заготовкой. Высота пластины пои этом составляет примерно половину высоты плиты и сужается и направлении движения елитка. Поверхность контакта пластины с платами выполнена волнообразной в виде волны симметричной формы таким /йзом, что впадины 5 волн на плит росполо)нены против каналов охлаждения ,, а гребни 6 на середине расст между каналами. Отношение высот полны к толу.ине плиты до оси расположенных В ней каналов составляет О 0,3. Соотношение минимальной и максимальной толщин пластины на уровне мениска металла составляет 0,3-0,6. Получаемое при таком исполнении утолщение пластины против каналов охлаждения, где тепловой поток наибольший и утоньшение - на середине расстояния между каналами, т.е. на участке минимального теплового пото ка, способствуют выравниванию интен сивности отвода тепла по всей ширин плиты, сглаживанию неравномерности фронта затвердения по периметру кристаллизующейся оболочки и улучшению качества поверхности заготовки. При смещении расположения впадины волны на плите относительно оси каналов охлаждения выравниванием теплоотвода по ширине пластины не происходит. Выбор формы волны в виде симметричной кривой например(синусоидальной) ° позволяет при дисретном расположении каналов охлаждения сглаживать и тем самым выравнивать интенсивности тепловых потоков в каждой точке периметра кристаллизатора. Проведенные исследования показывают, что для выполнения поставленной цели с учетом технологичности процесса, получения малотеплопроводного слоя оптимад;1ьной толщины для изготовления пластины необходимо использовать материалы с коэффициентом теплопроводности (А,) в пределах 0,1б0,+0 кал/см-м С. При использовании материалов с меньшим коэффициентом теплопроводности (,16 кал/смс С) в процессе разливки происходит существенный разогрев поверхности пластины (t. 600 С),в результате чего при остывании появляются трещины разгара. Использование материалов с более высоким коэффициентом теплопроводности ( Хо ,0 кал/см ) не целесообразно, поскольку Д. пластины приближаются к Л. меди (0,9 кал/см ), т.е. для выравнивания, а также снижения общего теплового потока потребуется наличие малотеплопроводного слоя болыВой толщины (20 мм). При использовании плиты из меди в качестве материала пластины могут быть использованы бронзы, X которых лежат в указанных пределах,- например типа алюминиевой берилиевой, хромистой, либо металлы никель, хром, молибден и др. При расчете высоты волны для разных материалов пластины исходят из того, что толщина слоя в 1 мм с ,16 кал/см-с С, согласно проведеннным экспериментам, обеспечивает понижение теплового потока на 7%, а пр)и ,0 кал/смС°С - на k%. Поэтому при использовании материала пластины с коэффициентом теплопроводности порядка О, 16-Q,,20 кал/6м«с°С (например бронза марки -Бр.АМЦ - 9-2, никель, хром и др.), отношение высоты волны к толщине плиты, изменяющей5ся для таких кристаллизаторов от 2у до kO мм, следует выбрать ближе к нижнему пределу, т.е. равным 0,10,15- В случае применения материала пластины с ХО 30-0,0 кал/см-с С { например хромистая бронза типа Бр. X 0,5) высота волны, естественно, повышается и указанное отношение должно быть ограничено верхним пределом (О, 30) . При установлении рациональных па раметров толщин пластины предложенного кристаллизатора, помимо выравнивания интенсивности теплоотвода по периметру, учитывают также и воз можность общего понижения теплового потока по ширине плиты,. В связи с этим, выбранные соотношения минимал НОИ и максимальной толщин пластины (о, ,6) определяются необходимостью общего понижения теплового потока на 25-50 по всему периметру на уро не мениска металла в кристаллизатор Нижний предел по соотношению толщин пластины, расположенных над гребнем плиты.с впадиной, способствует общему понижению теплового потока в кристаллизаторе (после выравнивания его по периметру) на 25. В этом случае указанное соотношение должно быть минимальным (0,3). Максимальное соотношение толщин пластины (0,6) оп ределяется из условия понижения тепл отвода в указанной зоне на 50%. Выбранное соотношение минимальных и мак- 35 симальных толщин при этом не зависит от вида материала пластины. Использование предлагаемого кристаллизатора имеет следующие преимущества по сравнению с известными: заметное уменьшение на поверхности непрерывнолитой заготовки количества продольных и паукообразных трещин, а также трещин по складке от качания кристаллизатора; возможность увеличения скорости разливки на 0,2-0,3 м/ми за счет получения равномерной толщины оболочки слитка по всему периметру на выходе из кристаллизатора и отсутствия трещин на поверхности. Наличие поверхнсоти контакта пластины с плитой в форме волны симметричной формы, с утолщением слоя против каналов охлаждения и утоньшением на середине расстояния между ними, обеспечивает выравнивание интенсивнести теплоотвода по периметру стаSнок кристаллизатора, в результате чего толщина корочки слитка на выходе из кристаллизатора, практически одинаковая, и поверхность заготовки получается без дефектов, а глубина скла-, док от качания кристаллизатора не превышает 0,5 мм. В результате, образования равномерной толщины корочки на выходе из кристаллизатора и отсутствия дефектов поверхности (главным образом, продольных и поперечных трещин), прочность оболочки слитка возрастает и все это позволяет увеличить скорости разливки углеродистых, спокойных; и низколегированных марок стали при сечении 250 х X 1650 мм с 0,6-0,8 м/мин до 0,91,0 м/мин, что дает возможность существенно поднять производительность установки. Кроме того, отсутствие дефектов на поверхности заготовок резко снижает трудозатраты, связанные с зачисткой слябов и прокатанных листов. Формула изобретения 1. Кристаллизатор для установок непрерывной разливки стали прямоугольного сечения, содержащий высокотеплопроводные плиты с дискретными каналами для охлаждения и пластины в верхней половине плит из материала с более низкой теплопроводностью, сочлененные с плитами по волнообразной поверхности, отличающийс я тем, что, с целью повышения каче,ства поверхности слитка путем выравнивания интенсивности теплообмена, впадины волн на плите выполнены против каналов для охлаждения. 2. Кристаллизатор по п, 1, отличающийся тем, что отношение высоты волны i толщине плиты ДО оси расположенных в ней каналов составляет 0,1-0,33. Кристаллизатор по п. 1, отличающийся тем, что соотношение минимальной и максимальной толщин пластины на уровне мениска металла составляет 0,3-0,6. Источники информации, принятые во внимание при экспертизе 1. Акцентованная заявка Великобритании № 1330319. кп. В 22 D 11/02,

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| Кристаллизатор для непрерывного литья металлов | 1982 |

|

SU1090491A1 |

| СОГЛАСОВАНИЕ ТЕПЛОПЕРЕДАЧИ У КРИСТАЛЛИЗАТОРОВ, В ЧАСТНОСТИ, В ЗОНЕ ЗЕРКАЛА РАСПЛАВА | 2003 |

|

RU2310543C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| Способ непрерывной разливки металла | 1981 |

|

SU980935A1 |

| Способ непрерывной разливки металлов | 1981 |

|

SU996072A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2021872C1 |

Авторы

Даты

1982-02-15—Публикация

1980-04-22—Подача