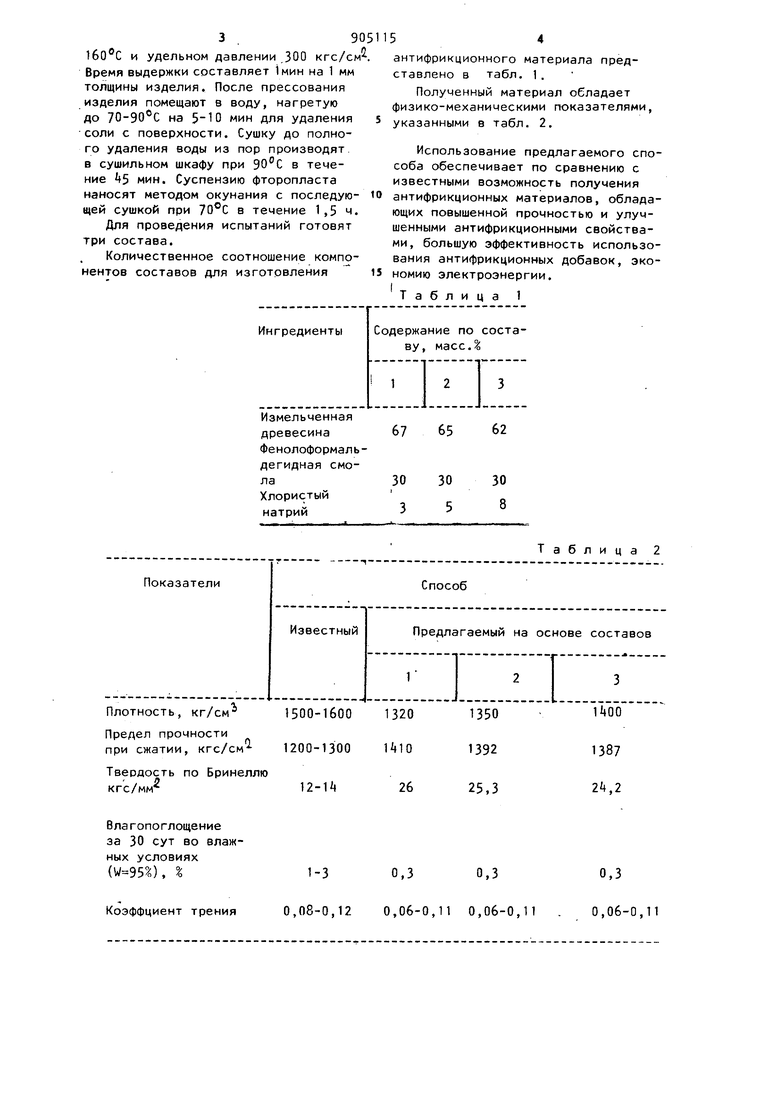

3 .9 1бО°С и удельном давлении 300 кгс/см Время выдержки составляет 1мин на 1 мм толщины изделия. После прессования изделия помещают в воду, нагретую до 70-90 С на мин для удаления соли с поверхности. Сушку до полного удаления воды из пор производят. в сушильном шкафу при в течение мин. Суспензию фторопласта наносят методом окунания с последующей сушкой при 70®С в течение 1,5 ч. Для проведения испытаний готовят три состава. Количественное соотношение компонентов составов для изготовления

Ингредиенты

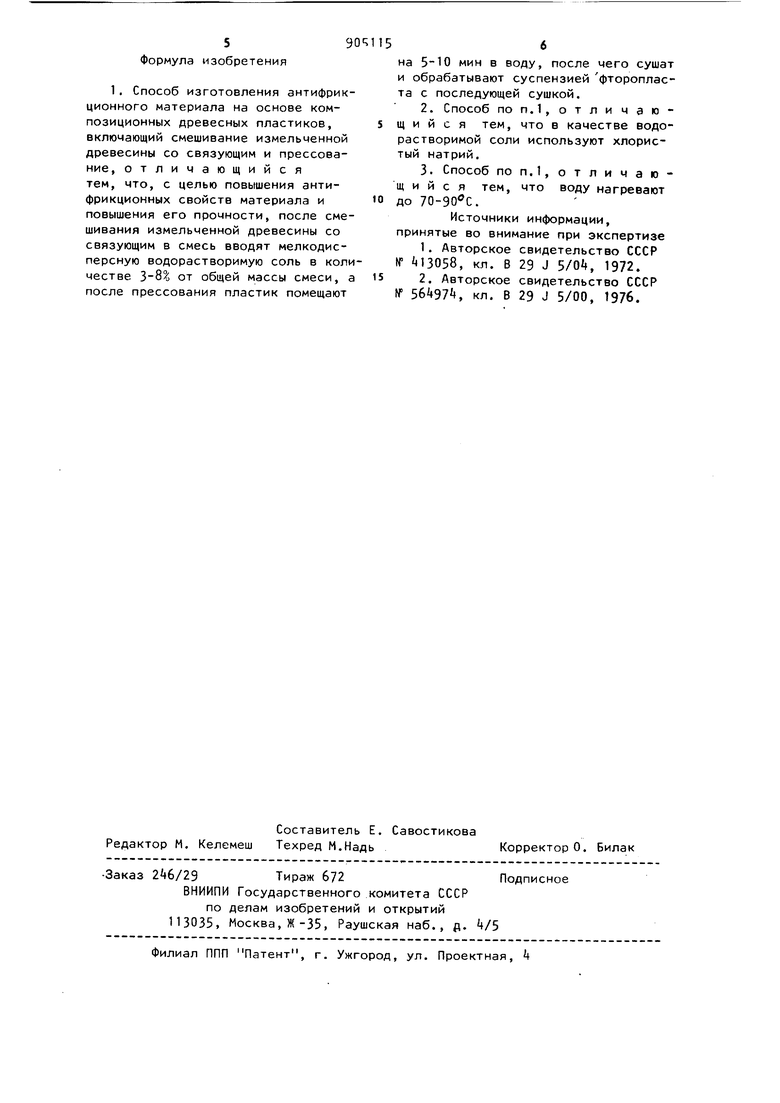

Содержание по составу, масс.% антифрикционного материала представлено в табл. 1. Полученный материал обладает физико-механическими показателями, указанными в табл. 2. Использование предлагаемого способа обеспечивает по сравнению с известными возможность получения антифрикционных материалов, обладающих повышенной прочностью и улучшенными антифрикционными свойствами, большую эффективность использования антифрикционных добавок, экономию электроэнергии. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| Способ производства подшипников скольжения | 1987 |

|

SU1518580A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2399602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| БЕЛОКСОДЕРЖАЩИЕ АДГЕЗИВЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2011 |

|

RU2617360C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1999 |

|

RU2186676C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

| Состав цветного огня и способ его изготовления | 2017 |

|

RU2690467C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2093529C1 |

| НАНОКОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСНОЙ КОРЫ | 2015 |

|

RU2591063C1 |

Измельченная

древесина Фенолоформальдегидная смолаХлористый натрийВлагопоглощениеза 30 сут во влажных условиях (W-95), I 0,08-0,12 Коэффциент трения

62

30

8

Таблица 2 0,06-0,11 0,06-0,11 0,06-0,11

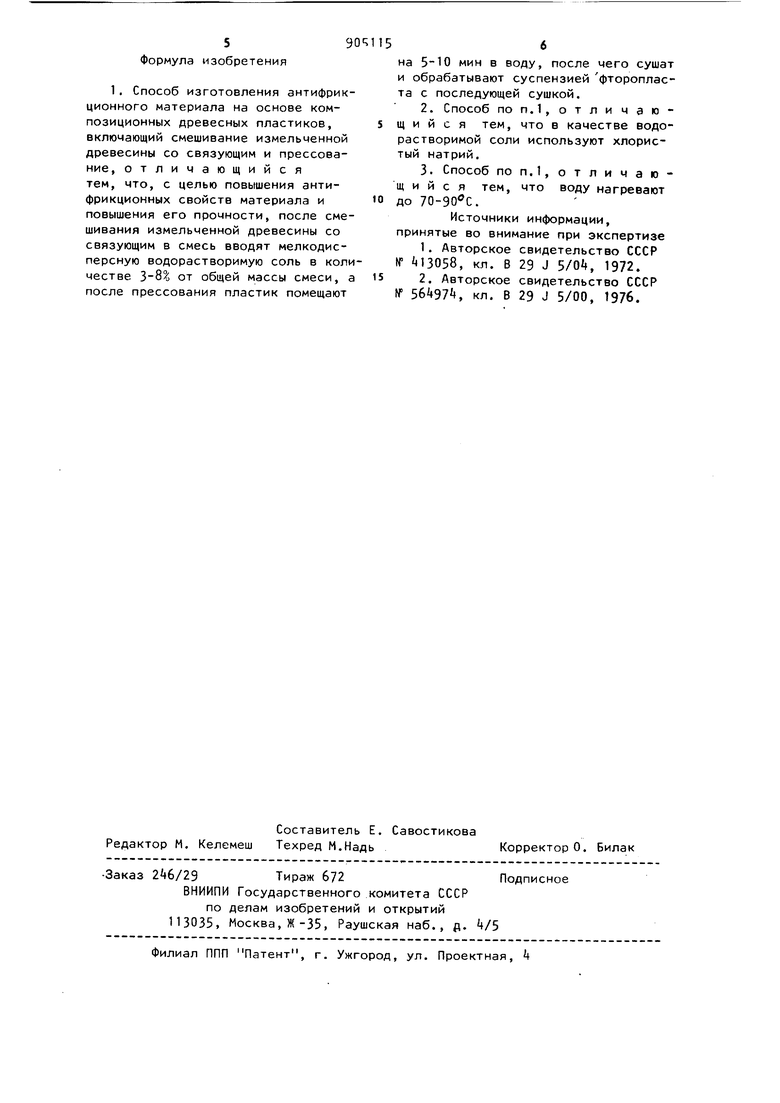

Формула изобретения

1, Способ изготовления антифрикционного материала на основе композиционных древесных пластиков, включающий смешивание измельченной древесины со связующим и прессование, отличающийся тем, что, с целью повышения антифрикционных свойств материала и повышения его прочности, после смешивания измельченной древесины со связующим в смесь вводят мелкодисперсную водорастворимую соль в количестве 3-8% от общей массы смеси, а после прессования пластик помещают

на мин в воду, после чего сушат и обрабатывают суспензией фторопласта с последующей сушкой.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-15—Публикация

1978-07-11—Подача