Изобретение относится к композициям, служащим для изготовления деталей узлов трения, эксплуатируемых в жестких условиях: при температурах выше 300oC, а также при нагрузках выше 20 МПа в условиях сухого трения.

Известна композиция для конструкционных материалов, включающая в качестве связующего ароматический полиамид и наполнитель: графит, дисульфид молибдена, фторопласт, окись иттирия /1/. Материал на основе этой композиции имеет нагрузочный интервал работоспособности до 40 МПа, однако обладает теплостойкостью в пределах 260oC /2/, что не позволяет его использовать в условиях повышенных тепловых нагрузок, в области температур выше 300oC.

Известна композиция для конструкционных материалов, включающая полиимидное связующее и углеродный наполнитель /3/. В качестве связующего композиция содержит смесь олигоамидокислоты и мочевины, а в качестве углеродного наполнителя графит. Материал из указанной композиции имеет более высокую теплостойкость (до 400oC) и высокие показатели физико-механических характеристик, однако обладает невысокой устойчивостью к воздействию динамических нагрузок при работе в условиях трения.

Способ получения материала из указанной композиции весьма сложен, т.к. он содержит следующие этапы: пропитывание наполнителя смесью олигоамидокислоты с мочевиной, подсушивание пропитанного наполнителя, продолжительную термообработку пресс-композиции и ее последующее измельчение. Однако механическое измельчение композиции приводит к механо-химической деструкции образовавшейся структуры полиимидного связующего: идет интенсивное трение частиц пресс-композиции друг о друга, происходит разрыв связей в цепи олигомера, что ведет к ухудшению прочностных свойств композиционного материала. Кроме того, происходит нарушение оптимального гранулометрического состава графита, обеспечивающего комплекс высоких прочностных и триботехнических свойств.

В основу изобретения положена задача повышения устойчивости материала к воздействию высоких динамических нагрузок, т. е. увеличение нагрузочного предела его работоспособности, износостойкости и снижение коэффициента трения, упрощение способа получения материала.

Решение поставленной задачи в полимерной композиции для антифрикционного материала, содержащей связующее на основе диангидрида 3,3',4,4'-бензофенонтетракарбоновой кислоты, 4,4'- диаминодифенилметана, 4-аминобензойной кислоты и низкомолекулярного аминосоединения, и искусственный графит достигается тем, что в качестве связующего она содержит олигоимид на основе указанных соединений и мочевины или водного раствора аммиака в качестве низкомолекулярного аминосоединения с концевыми амидными группами в виде порошка и дополнительно содержит окись иттирия, при следующем соотношении компонентов,

Олигоимид с концевыми амидными группа 70-40

Графит искусственный 29 58

Окись иттирия 1 2

Повышение устойчивости материала к воздействию высоких динамических нагрузок за счет использования в качестве связующего олигоимида с концевыми амидными группами достигается из-за образования более плотной, прочной и твердой структуры композита.

В материале прототипа при приложении внешнего давления развиваются микротрещины, причем их развитие начинается не из-за ослабления адгезионной связи наполнителя со связующим, а от пустот (пор) в материале. Поэтому снижение пористости и внутренних напряжений в материале ведет к увеличению его прочности. При использовании в качестве связующего первичного амида олигоимида пористость материала снижается с 10 до 3%

Решение поставленной задачи в способе получения антифрикционного материала, включающем приготовление полимерного связующего из /m + 1/ моль диангидрида 3,3', 4,4'-бензофенонтетракарбоновой кислоты, m моль 4,4'-диаминодифенилметана, 2 моль 4-аминобензойной кислоты и 4 моль низкомолекулярного аминосоединения при m 6 10 в апротонном растворителе амидного типа, смешение связующего с наполнителем на основе искусственного графита и последующее горячее прессование достигается тем, что в качестве низкомолекулярного аминосоедиения используют мочевину или водный раствор аммиака, в состав наполнителя вводят окись иттирия, а перед смешиванием связующее переводят в порошкообразное состояние и подвергают термообработке до получения олигоимида с концевыми амидными группами.

Способ реализуют следующим образом.

Предварительно получают композицию, приготавливая связующее из (m + 1) моль диангидрида 3,3',4,4'-бензофенонтетракарбоновой кислоты, m моль 4,4'-диаминодифенилметана, 2 моль 4-аминобензойной кислоты и либо 4m моль мочевины, либо водного раствора аммиака. Реакцию ведут в высокополярном апротонном растворителе амидного типа: в диметилформамиде, при комнатной температуре.

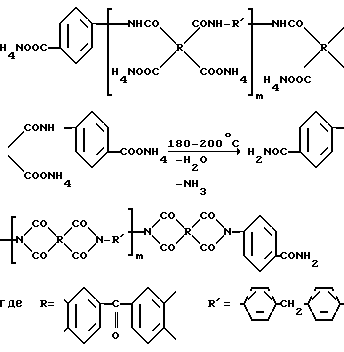

Полученный раствор аммониевой соли олигоамидокислоты подвергают сушке до перевода ее в порошкообразное состояние. Затем порошок связующего подвергают термообработке в течение 1 ч при температуре, обеспечивающей получение олигоимида с концевыми амидными группами по схеме:

m молярное соотношение компонентов /6-10/.

Далее порошок олигоимида с концевыми амидными группами смешивают с порошкообразным наполнителем и перерабатывают в изделия методом горячего прессования при температуре 380 390oC, давлении 50 90 МПа и выдержке при этих условиях в течение 1 1,5 мин на 1 мм толщины изделия.

Получение композиции иллюстрируется примерами 1 5, различающимися между собой соотношением компонентов, численные значения которых приведены в табл. 1.

Изготавливали композицию как описано выше. В смесительную машину (с Z-образными лопастями реверсивного типа) дозировали порошки: первичного амида олигоимида с размерами частиц менее 0,5 мм, графита марки МГ (ТУ 20-86-76) с размерами частиц от 500 до 90 мкм 50% мас. от 90 до 3 мкм 50% мас. окиси иттирия (РЭТУ 1072-63).

Указанные компоненты перемешивали (в течение 30 мин), после чего перерабатывали в изделия методом горячего прессования при температуре 380 - 390oC, давлении 50 90 МПа и выдержке при условиях в течение 1 1,5 мин на 1 мм толщины изделия.

Полученные из этих композиций материалы подвергались испытаниям на твердость, теплостойкость и трение.

Скорость изнашивания, коэффициенты трения и предельно-допустимые нагрузки материалов определяли на машине трения МИ-1М по схеме "вал-вкладыш" при скорости скольжения 0,5 м/с по контрпаре из стали 40X13 с чистотой обработки поверхности  и твердостью HRC 48 в условиях сухого трения в воздушной среде.

и твердостью HRC 48 в условиях сухого трения в воздушной среде.

Термофрикционные свойства определяли на машине трения вращательного движения МИ-1М, оборудованной нагревательной камерой, температуру в камере поднимали внешним обогревом со скоростью 5 град/мин. Испытания проводили при скорости скольжения 0,5 м/с по стали 40X13 в условиях сухого трения при нагрузке 0,5 МПа.

Предельно-допустимые нагрузки, твердость, теплостойкость и термофрикционные свойства материалов на основе предложенной и известной композиции представлены в табл.2.

Приведенные в табл.2 данные показывают, что полученный по описанной технологии антифрикционный материал обладает более высокой предельно-допустимой нагрузкой в условиях сухого трения, более высокой твердостью и теплостойкостью, более низким коэффициентом трения и скоростью изнашивания.

Антифрикционный материал может найти применение в качестве различных элементов трения машин и агрегатов (подшипники скольжения, торцовые уплотнения, уплотнения по валу) на предприятиях ряда отраслей машиностроения, пищевой промышленности, в стекольном производстве) в тяжелонагруженных узлах трения (нагрузки до 40 МПа), при температуре до 400oC, при скоростях скольжения до 12 м/с, в различных жидких и агрессивных средах.

Литература

1. Авт.св. СССР N 1235880, кл. C 08 J 5/16, 1986.

2. Соколов Л. Б. Герасимов В.Д. Савина В.М. Беляков В.Н. Термостойкие ароматические полиамиды. М. 1979, с.193.

3. Авт.св. СССР N 1675307, кл. C 08 L 79/08, C 08 K 3/04, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2072373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| ПАРА ТРЕНИЯ | 1992 |

|

RU2011050C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2085485C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| МАТЕРИАЛ НАДРОТОРНОГО УПЛОТНЕНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2027863C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО МАТЕРИАЛА | 1991 |

|

RU2036136C1 |

Полимерная композиция для антифрикционного материала и способ получения антифрикционного углеродного материала. Изобретение относится к композициям, служащим для изготовления деталей узлов трения, эксплуатируемых в жестких условиях: при температуре выше 300oC, а также при нагрузках выше 20 МПа в условиях сухого трения. В основу изобретения положена задача повышения устойчивости материала к воздействию высоких динамических нагрузок (т.е. увеличение нагрузочного предела его работоспособности, износостойкости и снижения коэффициента трения), упрощения способа получения материала. Решение поставленной задачи достигается тем, что антифрикционная полимерная композиция содержит в качестве связующего олигоимид с концевыми амидными группами в виде порошка, а графит в качестве наполнителя содержится в ней в смеси с окисью иттрия, при следующем соотношении компонентов,%: олигоимид с концевыми амидными группами 70 - 40, графит искусственный 29 - 58, окись иттрия 1 - 2. Упрощение способа получения материала достигается за счет того, что термообработке подвергают не всю пресс-композицию, а только связующее, которое предварительно переводят в порошкообразное состояние. Термообработку связующего ведут в диапазоне температур 180 - 200oC до получения олигоимида с концевыми амидными группа. 2 с. и 1 з.п. ф-лы, 2 табл.

Олигоимид с концевыми амидными группами 70 40

Графит искусственный 29 58

Окись натрия 1 2

2. Способ получения антифрикционного материала, включающий приготовление полимерного связующего из (m+1) моль диангидрида 3,3',4,4'-бензофенон тетракарбоновой кислоты, m моль 4,4'-диаминодифенилметана, 2 моль 4-аминобензойной кислоты и 4 моль низкомолекулярного аминосоединения при m 6 10 в апротонном растворителе амидного типа, смешение связующего с наполнителем на основе искусственного графита и последующее горячее прессование, отличающийся тем, что в качестве низкомолекулярного аминосоединения используют мочевину или водный раствор аммиака, в состав наполнителя вводят окись иттрия, а перед смешением связующее переводят в порошкообразное состояние и подвергают термообработке до получения олигоимида с концевыми амидными группами.

Авторы

Даты

1997-10-20—Публикация

1993-06-07—Подача