Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано для упрочнения штампового инструмента, в первую очередь вырубных штампов.

Известен способ азотирования инструмента в тлеющем разряде в азотсодержащей атмосфере при давлении 2 4 мм рт. ст. температуре 520 540оС и плотности ионного тока 0,2 мА/см2 при продолжительности 3 6 ч [1] Наиболее близким к предлагаемому является способ (прототип), включающий азотирование инструмента в тлеющем разряде, в атмосфере диссоциированного аммиака при давлении 3 6 мм рт. ст. при температуре 340 370оС в течение до 2 ч и последующую выдержку при 250 300оС в течение до 2 ч.

Недостатками известного технического решения являются неоптимальный фазовый состав азотированного слоя (присутствие избыточных нитридов), наличие на поверхности остаточных растягивающих макронапряжений, что снижает вязкость околокромочной зоны и способствует выкрашиванию штампа.

Целью изобретения является повышение стойкости против выкрашивания рабочих кромок вырубных штампов.

Цель достигается тем, что ионное азотирование проводят с комбинированным нагревом при давлении 2 3 мм рт. ст. температуре на рабочей кромке 430 480оС, длительности от 2 до 4 ч, плотности ионного тока 0,3 мА/см2. Кроме того непосредственно после азотирования выполняют дополнительный нагрев в вакууме или в азотсодержащей атмосфере при температуре выше температуры азотирования, но не превышающей температур разупрочнения материала.

Дополнительный нагрев штампов после азотирования необходим по следующим причинам. Вырубные штампы, изготовленные из штамповой стати, в частности Х12М, целесообразно азотировать при низких температурах для предотвращения перегрева их рабочих кромок. Формируемую при этом неблагоприятную структуру и свойства из-за недостаточной диффузии азота в глубь материала можно трансформировать при последующем нагреве, вблизи температур высокого отпуска стали (около 500оС), который усиливает диффузионные процессы, обеспечивает образование безнитридной упрочненной зоны и снижает напряжения на поверхности, но не вызывает разупрочнения материала.

П р и м е р 1 (заявляемый объект). Выполняют химико-термическую обработку образцов и рабочих деталей вырубных штампов из стали Х12М. Образцы и инструмент подвергаются термической обработке на вторичную твердость, включающую закалку от температур 1080оС и отпуск 520оС, три реза по 1 ч (HRC 59 61). После предварительного обезжиривания поверхности изделия приспособления с инструментами устанавливают в камеру установки ННВ 6.10/6-И1. Азотирование проводят при следующих параметрах: температура камеры, обеспечиваемая за счет нагревателей, 380 420оС; температура на рабочей кромке азотируемого изделия 430 480оС, длительность процесса 4 ч; давление диссоциированного аммиака 2 мм рт. ст. плотность ионного тока 0,3 мА/см2. Непосредственно после азотирования в той же установке в атмосфере аммиака выполняют нагрев за счет нагревателей косвенного нагрева в течение 2 ч, при температуре 500оС, которая превышает температуру азотирования (450 480оС), но не превышает температуры разупрочнения стали (520оС).

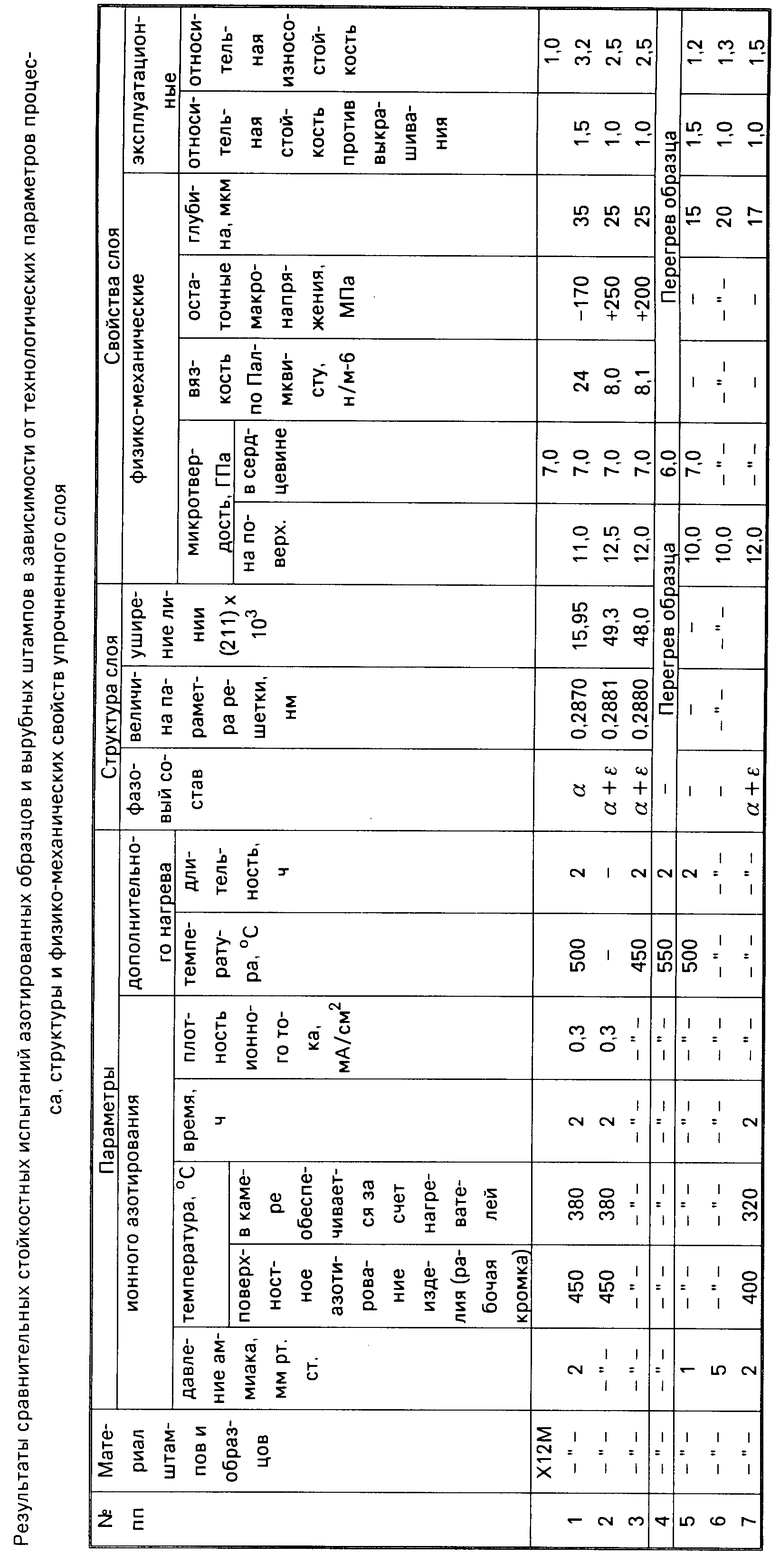

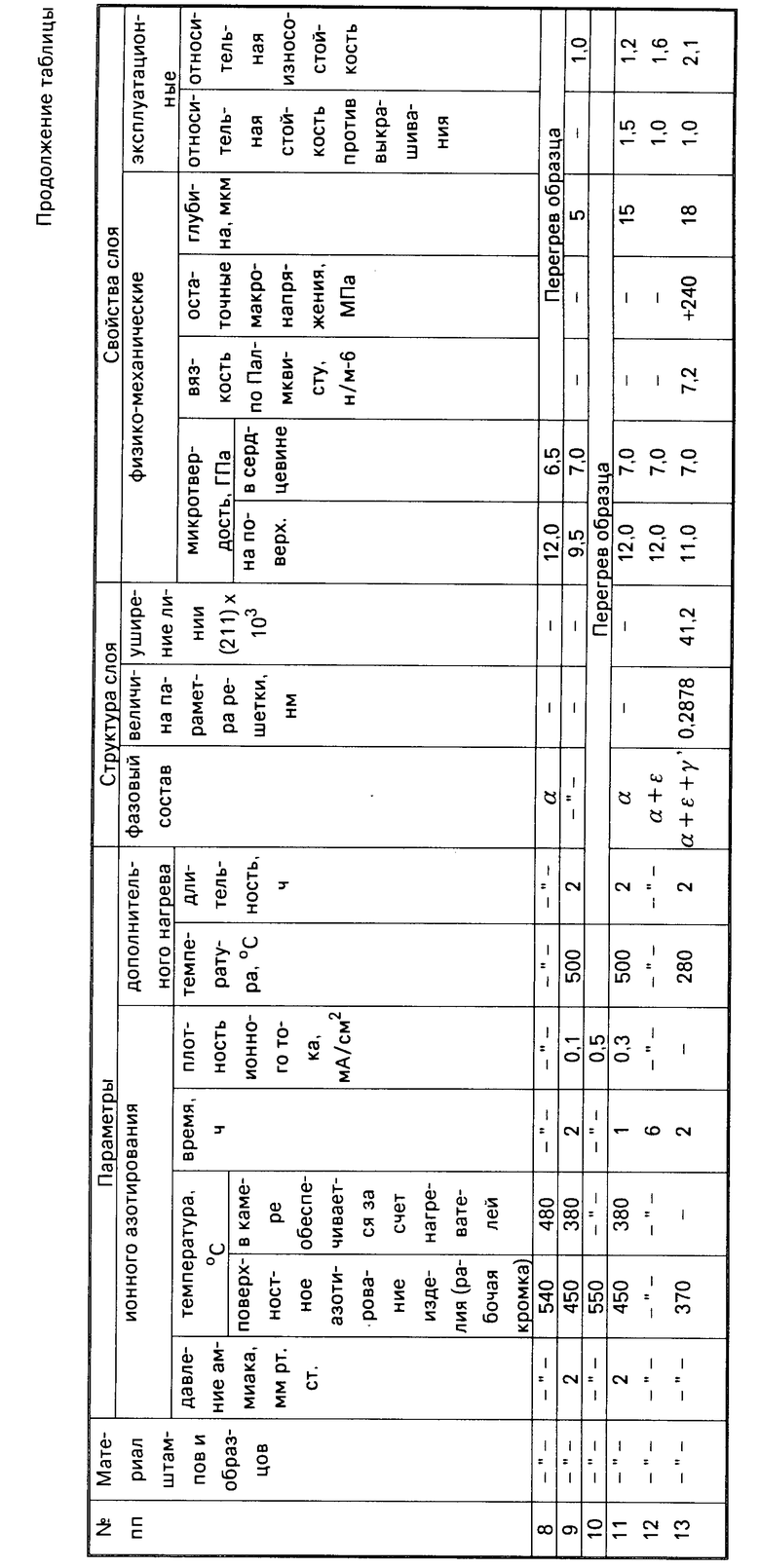

Такой режим химико-термической обработки позволяет сформировать на поверхности упрочненную зону со структурой азотного α-твердого раствора, твердостью 11,0 ГПа, глубиной 35 мкм, не содержащую избыточных нитридов, обладающую высокой вязкостью по Палмквисту и остаточными сжимающими напряжениями. Как после азотирования, так и после дополнительного нагрева, снижения твердости стали Х12М не наблюдалось. Вырубные штампы, обработанные по указанному режиму, не имели выкрашивания и обладали наивысшей стойкостью против выкрашивания (табл. 1).

Определяли структурные параметры, механические и эксплуатационные свойства образцов и штампов. Результаты приведены в таблице.

Структурные характеристики (параметры решетки, ширина мартенситной линии, фазовый состав) определяли рентгеновским методом на установке ДРОН 3,0.

Механические свойства определяли известными методами: микротвердость оценивали на приборе ПМТ-3 при нагрузке 1,0 Н; вязкость слоя изучали по методу Палмквиста.

Металлографически исследовали структуру азотированного слоя. Толщину слоя определяли по изменению микротвердости и по результатам металлографического анализа. Эксплуатационные свойства определяли в лабораторном стенде-штампе, по относительной величине выкрашивания и относительному коэффициенту износостойкости инструмента, который определялся по величине заусенца на отштампованной детали.

Из таблицы следует, что стойкость вырубных штампов против выкрашивания является наивысшей после химико-термической обработки по заявляемому способу. Одновременно износостойкость штампа также максимальна. Этот комплекс эксплуатационных характеристик реализуется за счет оптимальной структуры слоя, его высокой твердости (практически неизменной на глубине 20 25 мкм), вязкости и наличия на поверхности сжимающих остаточных макронапряжений. При этом отпуска стали при дополнительном нагреве не происходит, что также благоприятно влияет на эксплуатационные характеристики.

П р и м е р 2. Азотирование изделий выполняли аналогично примеру 1. Дополнительный нагрев после азотирования не выполняли. Это вызывает формирование неблагоприятного фазового состава (наличие избыточных нитридов) структуры и образование растягивающих остаточных напряжений. В результате при эксплуатации штамп выкрашивается, стойкость его ниже.

П р и м е р 3. Азотирование проводят аналогично примеру 1. Дополнительно нагрев выполняют при тех же температурах, что и температура азотирования. Это практически не позволяет изменить структуру и свойства.

П р и м е р 4. Азотирование аналогично примеру 1. Нагрев выполняется при температурах, превышающих температуру разупрочнения стали, что приводит к ее перегреву.

П р и м е р 5. Аналогичен примеру 1, но давление аммиака 1 мм рт. ст. ниже, чем в заявляемом объекте. Это вызывает снижение интенсивности азотирования, падение твердости и стойкости штампов.

П р и м е р 6. Аналогичен примеру 1, но давление аммиака (5 мм рт. ст.) выше, чем в заявляемом объекте. Избыточное относительно оптимального давление газа также вызывает снижение интенсивности азотирования, падение твердости, глубины слоя и соответственно стойкости штампов.

П р и м е р 7. Аналогичен примеру 1, но температура на поверхности азотируемого штампа ниже (400оС), чем в заявляемом способе. В таких условиях формируются устойчивые нитриды, не разлагаемые при последующем нагреве, что снижает стойкость штампов.

П р и м е р 8. Аналогичен примеру 1, но температура на поверхности азотируемого штампа (540оС) выше, чем в заявляемом объекте. Это вызывает перегрев образца.

П р и м е р 9. Аналогичен примеру 1, но плотность ионного тока (0,1 мА/см2) ниже, чем в заявляемом объекте. При такой плотности тока азотирование практически не идет, упрочнения поверхности штампа не наблюдается.

П р и м е р 10. Аналогичен примеру 1, но плотность ионного тока (0,5 мА/см2) выше, чем в заявляемом объекте. Это вызывает перегрев образца.

П р и м е р 11. Аналогичен примеру 1, но время азотирования снижено до 1 ч. Это вызывает азотирование на небольшую глубину. При этом стойкость штампа невысока.

П р и м е р 12. Аналогичен предыдущему, но время азотирования увеличено до 6 ч. Это вызывает формирование сетки нитридов на поверхности и пониженную стойкость штампов против выкрашивания.

П р и м е р 13 (прототип). Азотирование проводят при 370оС в течение 2 ч. Дополнительный нагрев после азотирования выполняют при 280оС. Такой нагрев практически не вызывает улучшения структуры и свойств.

В процессе испытаний вырубной штамп, упрочненный по режиму, приведенному в примере 1, показал стабильно высокую стойкость против выкрашивания рабочих кромок при высокой износостойкости по сравнению с инструментом, упрочненным по режиму, принятому за прототип (пример 13).

Предлагаемый способ упрочнения позволяет обеспечивать стабильный комплекс структурных характеристик и механических свойств как в объеме, так и на поверхности штампа, что обеспечивает его высокое сопротивление эксплуатационным нагрузкам и минимальное выкрашивание.

Таким образом использование изобретения создает положительный эффект в повышении стойкости вырубных штампов против выкрашивания в 1,5 раза по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ШТАМПОВ ИЗ ПОЛУТЕПЛОСТОЙКИХ СТАЛЕЙ | 1991 |

|

RU2022052C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ШТАМПОВ ИЗ АЗОТИРУЕМЫХ СТАЛЕЙ | 1998 |

|

RU2144095C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2026419C1 |

| СПОСОБ КОМПЛЕКСНОГО УПРОЧНЕНИЯ ИНСТРУМЕНТА ДЛЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, СОДЕРЖАЩИХ БОЛЕЕ 3% ВАНАДИЯ | 1991 |

|

RU2015199C1 |

| Способ упрочнения штампового инструмента | 1990 |

|

SU1812241A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ШТАМПОВ ИЗ СТАЛЕЙ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2519356C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

Изобретение относится к металлургии и может быть использовано в машиностроении. Сущность изобретения: вырубные штампы из высокохромистых штамповых сталей подвергают азотированию в тлеющем разряде с комбинированным нагревом при давлении 2 3 мм рт.ст. температуре на рабочей кромке 430 480°С, плотности ионного тока 0,3 мА/см2 продолжительности 2 4 ч, непосредственно после азотирования проводят дополнительный нагрев в вакууме или азотсодержащей атмосфере при температуре выше температуры азотирования, но не превышающей температуры разупрочнения материала. 1 табл.

СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ преимущественно вырубных штампов из высокохромистых штамповых сталей, включающий азотирование в тлеющем разряде, отличающийся тем, что, с целью повышения стойкости против выкрашивания рабочих кромок, азотирование проводят с комбинированным нагревом при давлении 2 3 мм рт.ст. температуре на рабочей кромке 430 480oС, плотности ионного тока 0,3 мА/ см2, продолжительности 2 4 ч, кроме того, непосредственно после азотирования проводят дополнительный нагрев в вакууме или азотсодержащей атмосфере при температуре выше температуры азотирования, но не превышающей температуру разупрочнения материала.

| Авторское свидетельство СССР N 764409, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-27—Публикация

1990-12-04—Подача