1

Изобретение относится к литейному производству, а именно к очистке отливок от пригара и окалины, и может быть также использовано для очистки проката, поковок, сварных металлоконструкций и других изделий из черных металлов, имеющих на поверхности окалину, пригар и окисную пленку.

Известен способ электрохимической очистки отливок, включающий электрохимическую обработку в высокотемпературных щелочных расплавах, последующую промывку деталей в горячей, холодной воде и обработку в пассивирующем растворе. Очистку отливок ведут путем окунания их в емкости, заполненные соответствующими рабочими средами. Транспортные операции при этом осуществляются специальным механизмом - автооператором, который перемещает подвешенные на траверсе отливки с одной позиции на. другую в

соответствии с технологическим циклом 1 .

Однако этот способ характеризуется значительным паровыделением в атмосферу цеха при погружении разогретой до высокой температуры отливки в первую промывочную емкость с горячей водой. В связи с тем, что на поверхности обработанных отливок остается щелочь, она увлекается выделяющимися парами и также попадает в атмосферу цеха.

Целью изобретения является повышение качества обработки и улучшение условий труда путем устранения паровыделений в атмосферу цеха.

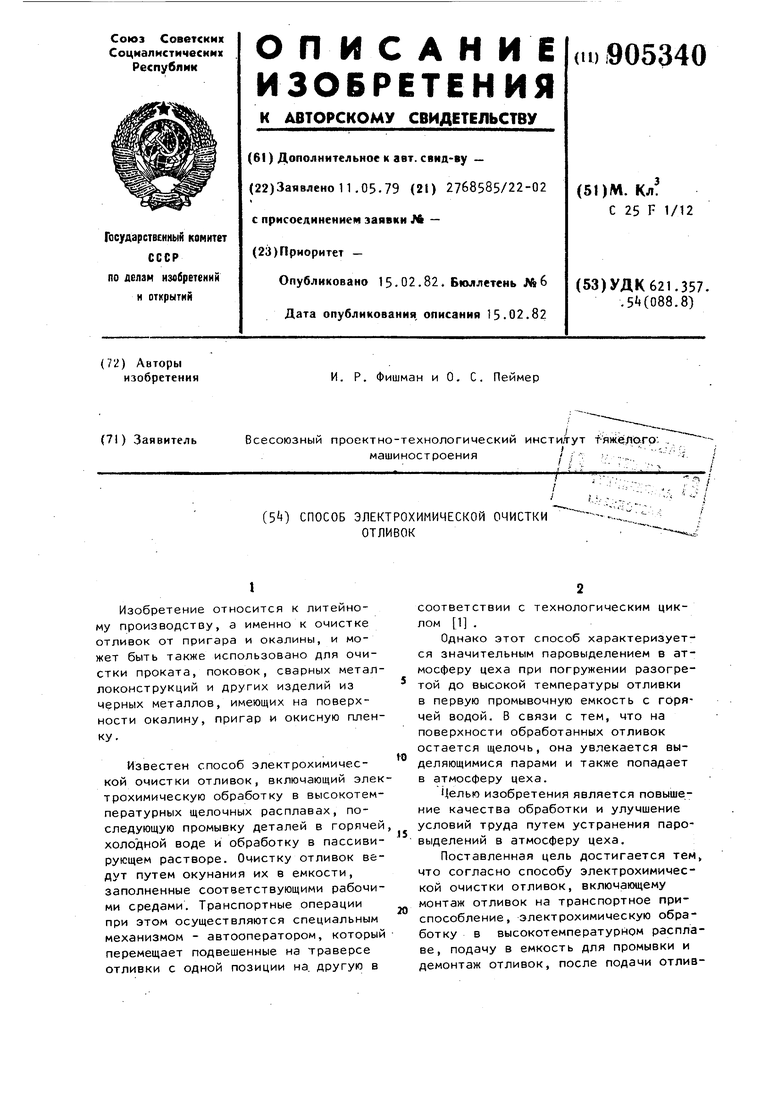

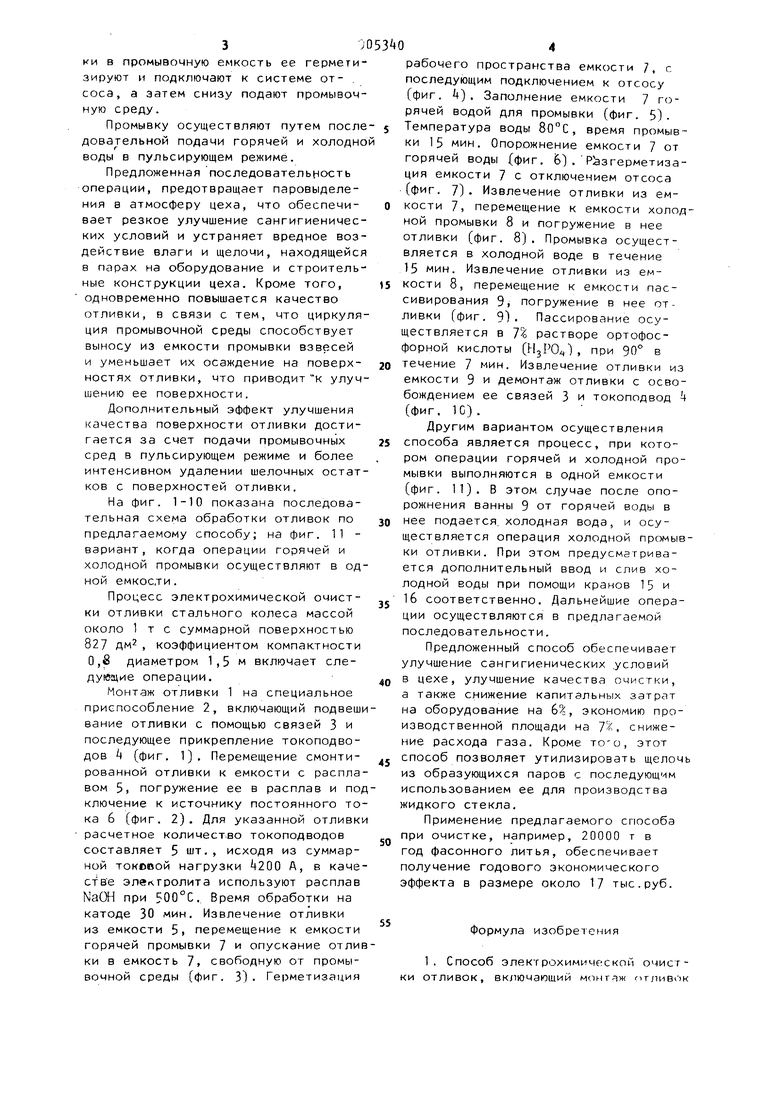

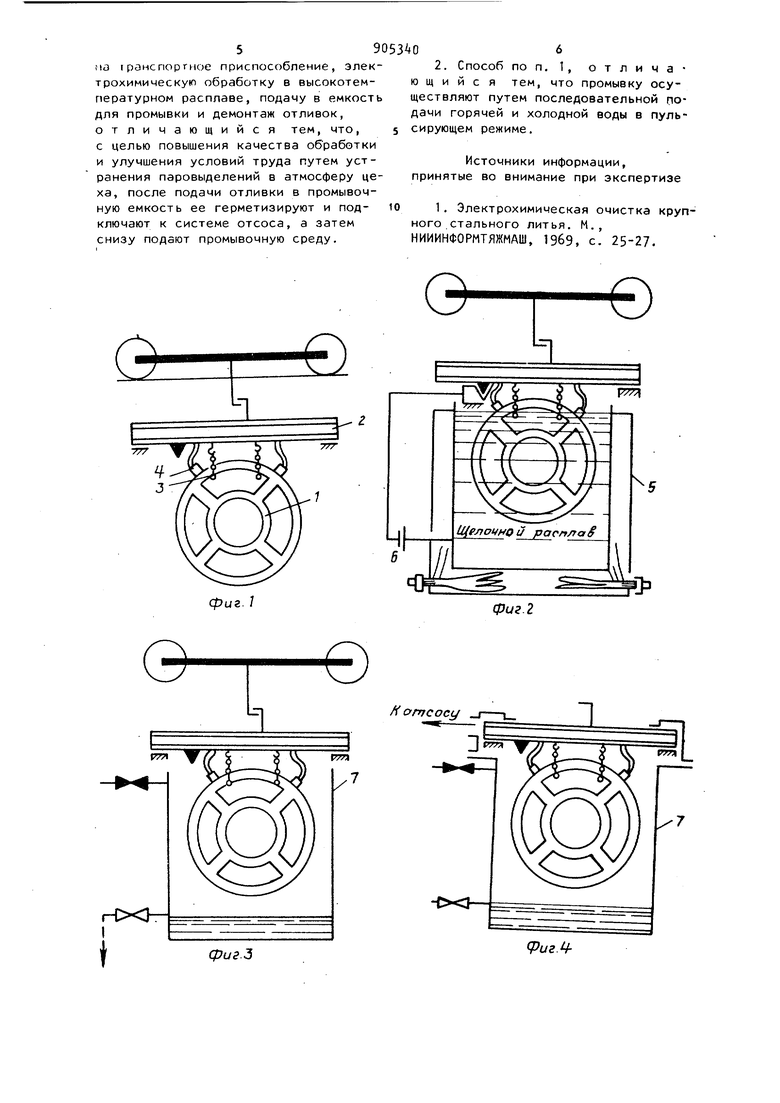

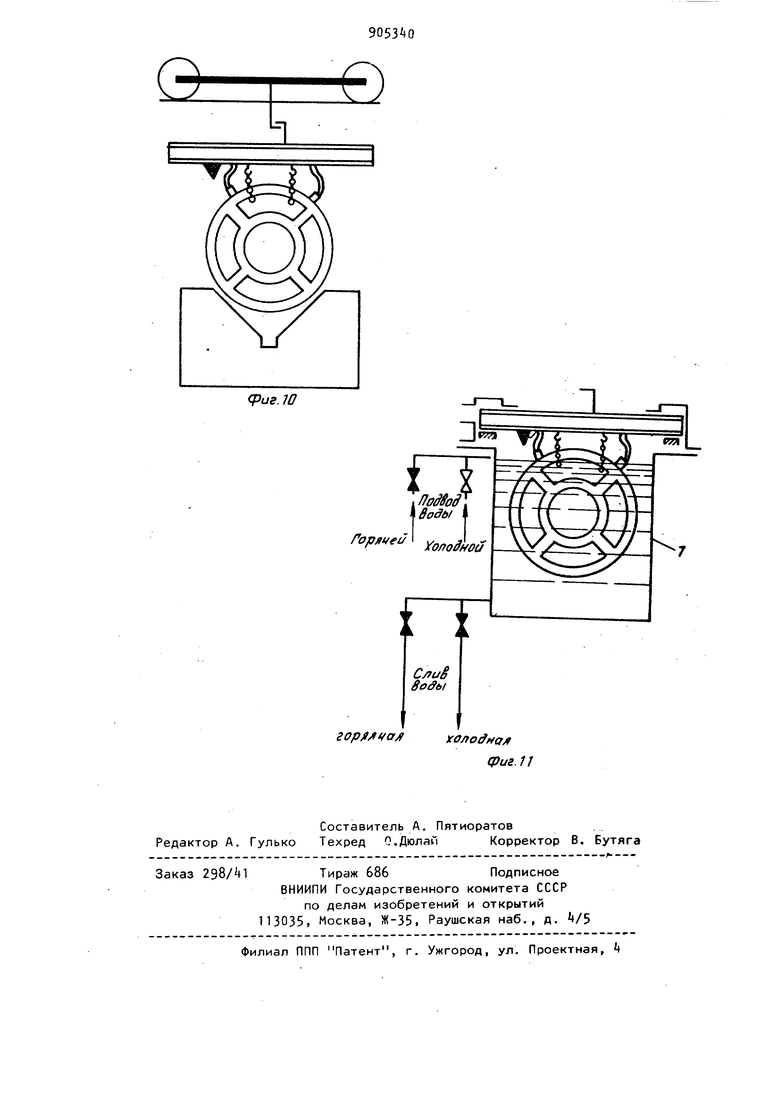

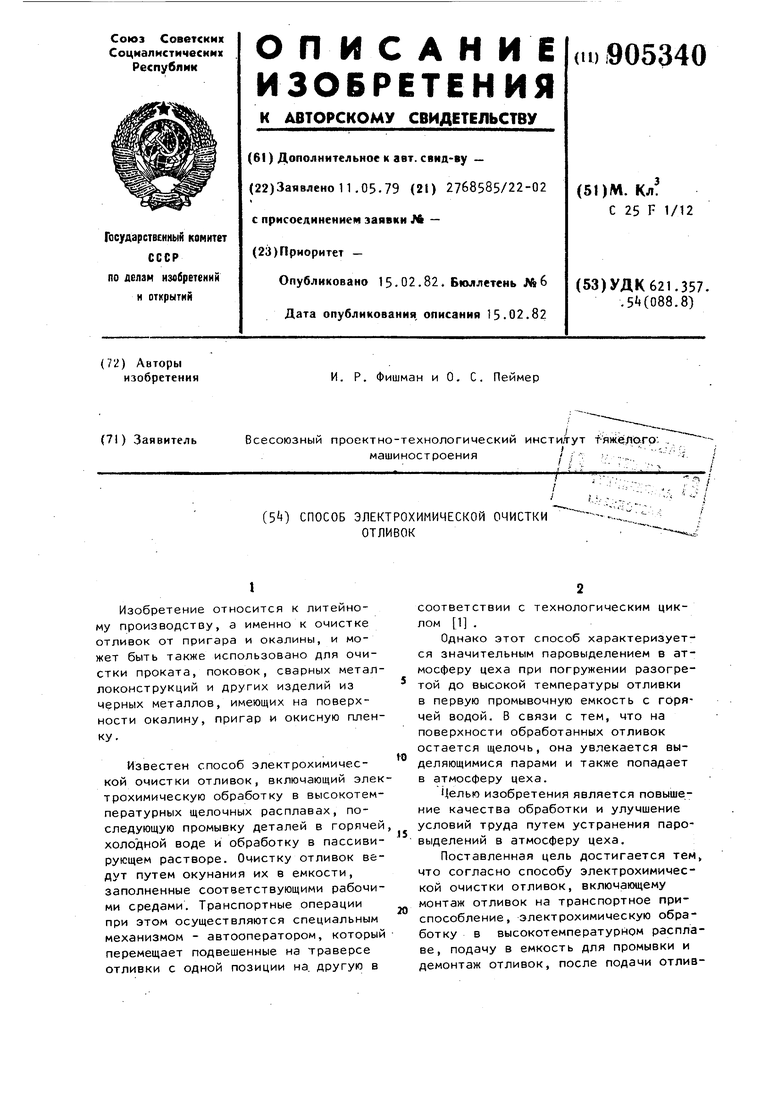

Поставленная цель достигается тем, что согласно способу электрохимической очистки отливок, включающему монтаж отливок на транспортное приспособление, электрохимическую обработку в высокотемпературном расплаве, подачу в емкость для промывки и демонтаж отливок, после подачи отливки в промывочную емкость ее герметизируют и подключают к системе от- . coca, а затем снизу подают промывочную среду. Промывку осуществляют путем после довательной подачи горячей и холодно воды в пульсирующем режиме. Предложенная последовательность операции, предотвращает паровыделения 8 атмосферу цеха, что обеспечивает резкое улучшение сангигиенических условий и устраняет вредное воздействие влаги и щелочи, находящейся в парах на оборудование и строительные конструкции цеха. Кроме того, одновременно повышается качество отливки, в связи с тем, что циркуляция промывочной среды способствует выносу из емкости промывки взвесей и уменьшает их осаждение на поверхностях отливки, что приводит к улучшению ее поверхности. Дополнительный эффект улучшения качества поверхности отливки достигается за счет подачи промывочных сред в пульсирующем режиме и более интенсивном удалении шелочных остатков с поверхностей отливки. На фиг. 1-10 показана последовательная схема обработки отливок по предлагаемому способу; на фиг. 11 вариант, когда операции горячей и холодной промывки осуществляют в од ной емкости. Процесс электрохимической очистки отливки стального колеса массой около 1 т с суммарной поверхностью 827 дм, коэффициентом компактности 0,8 диаметром 1,5 м включает следуйщие операции. Монтаж отливки 1 на специальное приспособление 2, включающий подвеши вание отливки с помощью связей 3 и последующее прикрепление токоподводов (фиг. 1), Перемещение смонтированной отливки к емкости с распла вом 5, погружение ее в расплав и под ключение к источнику постоянного то ка 6 (фиг. 2). Для указанной отливки расчетное количество токоподводов составляет 5 шт., исходя из суммарной токовой нагрузки 4200 А, в каче стве электролита используют расплав NaOH при 500°С. Время обработки на катоде 30 мин. Извлечение отливки из емкости 5i перемещение к емкости горячей промывки 7 и опускание отли ки в емкость 7, свободную от промывочной среды (фиг. 3). Герметизация рабочего пространства емкости 7, с последующим подключением к отсосу (фиг. 4), Заполнение емкости 7 горячей водой для промывки (фиг. 5). Температура воды 80°С, время промывки 15 мин. Опорожнение емкости 7 от горячей воды (фиг. 6).РЬзгерметизация емкости 7 с отключением отсоса (фиг. 7). Извлечение отливки из емкости 7, перемещение к емкости холодной промывки 8 и погружение в нее отливки (фиг. 8). Промывка осуществляется в холодной воде в течение 15мин. Извлечение отливки из емкости 8, перемещение к емкости пассивирования 9, погружение в нее отливки (фиг. 9). Пассирование осуществляется в 7% растворе ортофосфорной кислоты (, при 90° в течение 7 мин. Извлечение отливки из емкости 9 и демонтаж отливки с освобождением ее связей 3 и токоподвод (фиг. 10). Другим вариантом осуществления способа является процесс, при котором операции горячей и холодной промывки выполняются в одной емкости (фиг. П). В этом слу-iae после опорожнения ванны 9 от горячей воды в нее подается, холодная вода, и осуществляется операция холодной промывки отливки. При этом предусматривается дополнительный ввод и слив холодной воды при помощи кранов 15 и 16соответственно. Дальнейшие операции осуществляются в предлагаемой последовательности. Предложенный способ обеспечивает улучшение сангигиенических .условий в цехе, улучшение качества очистки, а также снижение капитальных затрат на оборудование на 6%, экономию производственной площади на 7. снижение расхода газа. Кроме тоо, этот способ позволяет утилизировать щелочь из образующихся паров с последующим использованием ее для производства жидкого стекла. Применение предлагаемого способа при очистке, например, 20000 т в год фасонного литья, обеспечивает получение годового экономического эффекта в размере около 17 тыс.руб. Формула изобретения 1. Способ электрохимической очистки отливок, включающий монгаж пгливок 59 ма I ране пор гное приспособление, электрохимическую обработку в высокотемпературном расплаве, подачу в емкость для промывки и демонтаж отливок, отличающийся тем, что, с целью повышения качества обработки и улучшения условий труда путем устранения паровыделений в атмосферу цеха, после подачи отливки в промывочную емкость ее герметизируют и подключают к системе отсоса, а затем снизу подают промывочную среду. 0 2. Способ поп, 1, отличающийся тем, что промывку осуществляют путем последовательной подачи горячей и холодной воды в пульсирующем режиме. Источники информации, принятые во внимание при экспертизе 1. Электрохимическая очистка крупного стального литья. М., НИИИНФОРМТЯЖМАШ, 1969, с. 25-27.

фиг. /

фиг. 2

/i отсосу

-txj

9ue.

pue.9 J риг. W iMSoB воды I rap,.eJ .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ФОРМ ДЛЯ ЖАРОПРОЧНОГО СТАЛЬНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2285576C2 |

| Флюс для термохимической очистки стального литья от пригара | 1978 |

|

SU747874A1 |

| Способ изготовления изложницы | 1985 |

|

SU1366285A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ, В ЧАСТНОСТИ, НА ПОДВЕСКАХ, ПРИ ИСПОЛЬЗОВАНИИ НАГРЕВАЕМЫХ ЭЛЕКТРОЛИТОВ (РАСТВОРОВ) ПРОЦЕССНЫХ ВАНН | 1998 |

|

RU2149228C1 |

| Устройство для электрохимической обработки крупногабаритных деталей | 1990 |

|

SU1754799A1 |

| Способ литья по газифицируемым моделям | 1990 |

|

SU1731407A1 |

| Способ изготовления облицованных кокилей и устройство для его осуществления | 1977 |

|

SU753530A1 |

| Способ удаления и локализации токсичных испарений процессных ванн выполненных в двухуровневой компоновке операционных модулей линий гальванохимической обработки | 2018 |

|

RU2684131C1 |

Авторы

Даты

1982-02-15—Публикация

1979-05-11—Подача