10

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки деталей | 1981 |

|

SU996526A1 |

| СПОСОБ ЛОКАЛЬНОГО ХРОМИРОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2430197C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| Установка для хромирования внутренних поверхностей деталей | 2020 |

|

RU2749954C1 |

| Установка для электрохимической обработки цилиндрических деталей | 1985 |

|

SU1285068A1 |

| Способ электролитического хромирования деталей типа тел вращения | 1989 |

|

SU1768666A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ В ПОЛОМ АНОДЕ | 1995 |

|

RU2080423C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

Сущность изобретения: устройство снабжено системой подачи рабочих реагентов, а ванна 1 выполнена со сливным вращающимся патрубком, установленным с возможностью его подсоединения к системам подачи рабочих реагентов, и направляющими, расположенными на внутренней поверхности стенок. Анод выполнен с защитным экраном и уплотнительным элементом, образующими кольцевую емкость, установленную с возможностью возвратно- поступательного перемещения вдоль направляющих, при этом межэлектродное пространство связано со сливным вращающимся патрубком.4 ил.

Изобретение относится к ме;аллопок- рытиям и может быть использовано в маши- ностроении для электрохимического хромирования крупногабаритных деталей различной длины и диаметра, в частности при изготовлении барабанов и валков комплектующих линий для полимерных технических пленок.

Известно устройство для нанесения электрохимических покрытий на крупногабаритные детали, имеющие форму тел вращения, в котором обрабатываемые изделия подвергают, например, хромированию при горизонтальном расположении, непо лШКГ погружении в электролит и вращении с ча с- тотой 1-5 об/мин при плотности тока 30-40 А/дм2 и температуре электролита 45-50°С.

Указанная плотность тока при питании ванны от двух выпрямительных агрегатов с

суммарным током нагрузки 20КА обеспечивается за счет уменьшения площади покрытия обрабатываемой детали, т.е. погружения детали в электролит на 1 /4- 1 /3 ее диаметра.

Известное устройство позволяет хромировать широкую номенклатуру деталей толщиной до 200-300 мкм, В устройстве при хромировании барабанов длиной до 6000 мм, диаметром до 1500 мм объем электролита составляет 30 м3, а зеркало поверхности электролита - 20-25 м2. Испарения с такой поверхности электролита, особенно а период загрузки и выгрузки обрабатываемой детали, приводят к значительному ухудшению экологической обстановки в цехе. На разогрев электролита затрачивается много времени и большее количество энергоресурсов, Выход хрома по току в универсальном элекЯ

N v|

О О

тролите при рекомендуемой плотности тока не превышает 5-7%, а скорость осаждения - 4-5 мкм/ч, Покрытия имеют невысокую твердость, большую неравномерность, шероховатость поверхности и подлежат меха- нической обработке (шлифованию и полированию) после хромирования. Все это увеличивает продолжительность, снижает производительность процесса хромирования и повышает себестоимость изготовления деталей,

Наиболее близким к предлагаемому по геучмчесчой сущности л достигаемому результату является устройство для электрохимической обработки деталей типа тел вращения. Данное устройство состоит из ванны с электролитом, перемещающейся приводом вдоль вертикально расположенной детали, цапф для установки детали и уплотиительного устройства. Вокруг детали расположен анод. Устройство позволяет проводить процесс, например хромирование, при оптимальной плотности тока. При хромировании крупногабаритных деталей и ограни гзнной мощности источника питания плотность тока можно изменять за счет понижения уровня электролита в ванне,т з, уменьшения площади покрытия детали.

Однако известное устройство не обеспечивает получение качества покрытий, от- вечающего условиям обработки крупногабаритных деталей, в частности барабанов и валков комплектующих линий для изготовления полимерных технических пленок. Это объясняется тем, что поверхность детали, находящаяся выше уровня электролита, пассивируется в атмосфере воздуха и окисляется. К тому же на поверхности детали, находящейся на глубине менее 80-100 мм от уровня электролита, качество покрытия ухудшается.

Все это приводит к получению недоброкачественных покрытий вплоть до их шелушения и отслоения на поверхности детали, находящейся выше уровня электролита перед хромированием. Существенным недостатком известного устройства яйляется необходимость перемещения в анны большого размера вместе с системами вентиляции, подачи воды, пара для разогрева электролита и токоподводящими шинами, что представляет значительные трудности для хромирования деталей диаметром до 1500 мм, длиной до 6000 мм.

Цель изобретения - повышение произ зодительности процесса и качества покры- тия за счет получения оптимальной 1ЛОТНОСТИ катодного тока путем уменьшений площади хромирования и поддержания

соотношения площади анода к площади катода равной 1,2-2,0.

Поставленная цель достигается тем, что устройство снабжено системой подачи рабочих реагентов, ванна выполнена со сливным вращающимся патрубком, установленным с возможностью его подсоединения к системам подачи рабочих реагентов, и направляющими, расположенными на

0 внутренней поверхности стенок, а анод выполнен с защитным экраном и уплотнитеяь- ным элементом, образующими коли4@зую емкость, установленную с возможностью возвратно-поступательного перемещения вдоль

5 направляющих, при этом межэлектродное пространство связано со сливным вращающимся патрубком.

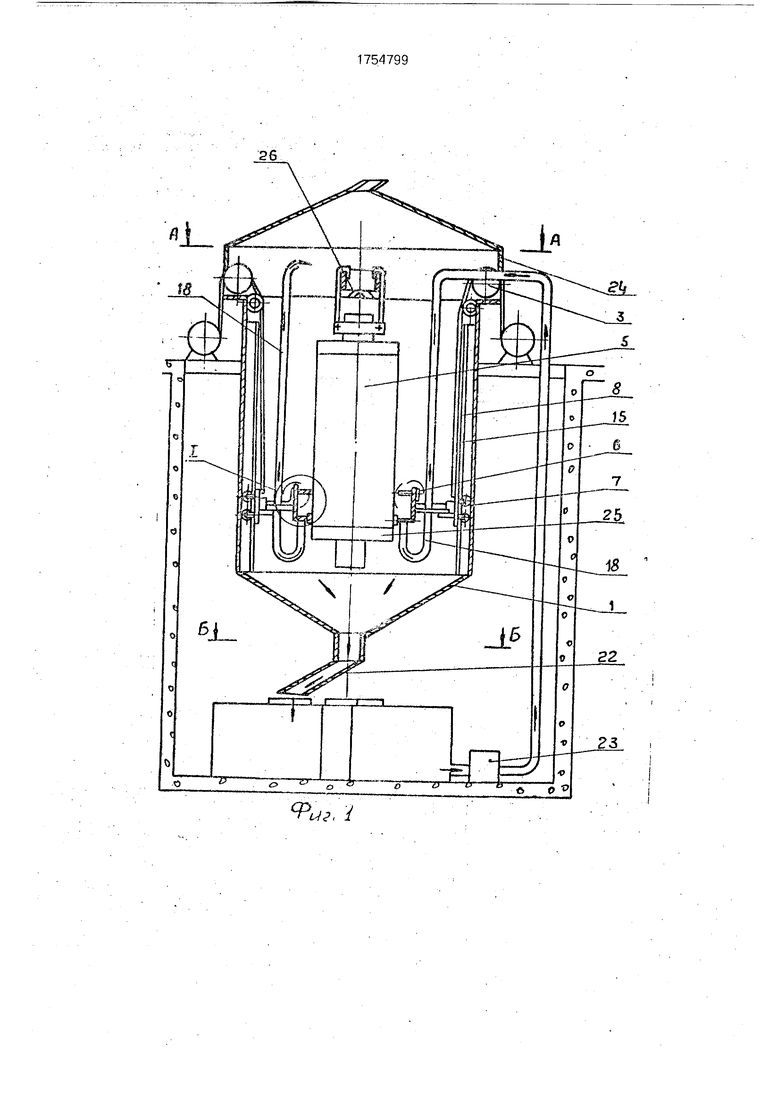

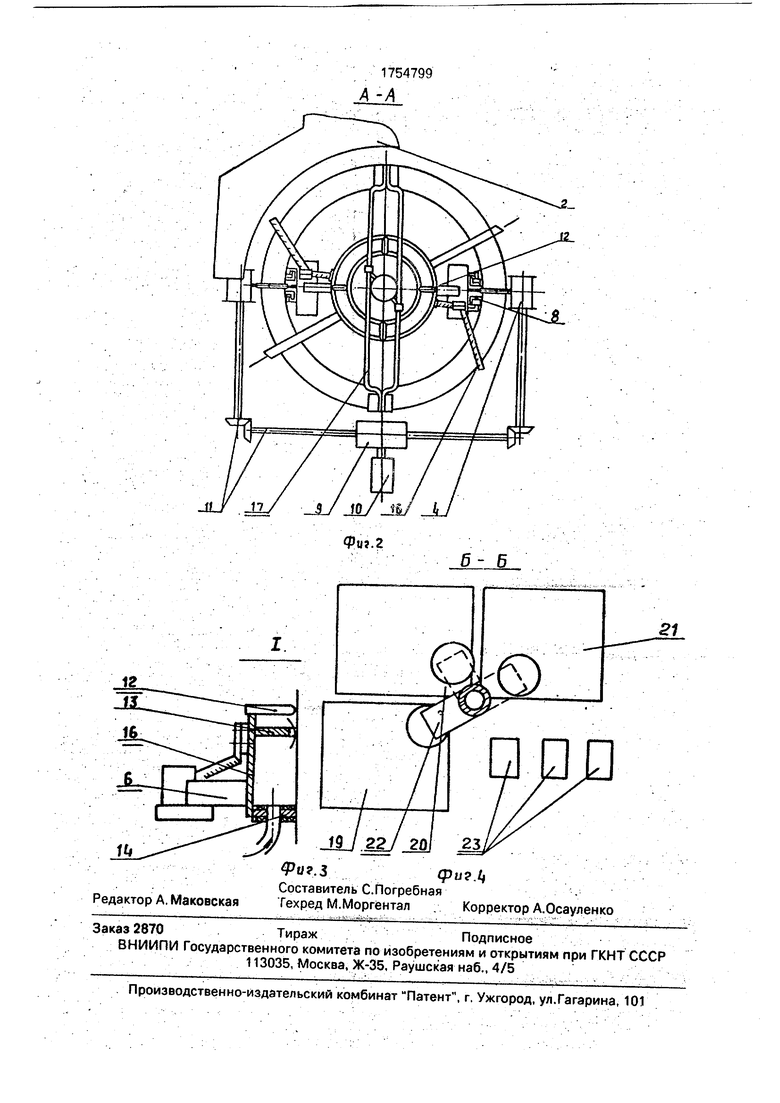

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 - сечениеА-А

0 на фиг. 1; на фиг. 3 - часть анода; на фиг. 4 - емкости для электролита, обезжиривающего раствора и промывной воды в проточные системы их подачи (сечение Б-Б на Фмг

1)

5 Устройстоо для электрохимической обработки крупногабаритных деталей содержит неподвижную ванну 1, выпзянфч ую, например, из титана, на бортах которой установлены бортовые отсосы 2 системы вен0 тиляции, блок 3 с лебедкой 4. В качестве катода используется обрабатываемая деталь 5, устанавливаемая внутри неподвижной ванны 1. Вокруг катода (детали) 5 устанавливается анод 6, выполненный в ви5 де кольца, установленного с возможностью возвратно-поступательного перемещения относительно неподвижного катода 5 посредством тележки 7, связанной с блоком 3 и лебедкой 4 и передвигающейся по направ0 ляющим 8, установленным на внутренней поверхности неподвижной ванны 1. Блок 3 и лебедка 4 связаны с приводом, состоящим из редуктора 9 и электродвигателя 10 с изменяемой частотой вращения, связанными

5 с валами 11, на которых расположены зубчатые передачи. Анод б изготовлен из сплава свинца Pb-Sn-Sb-Расстояние и соосность между анодом 6 и катодом 5 обеспечивается упорами 12, установленными на

0 аноде б и выполненными из диэлектрика, например фторопласта. На торцах кольцевой ванны анода б установлены защитные экраны 13, также выполненные из диэлектрика (фторопласта). Ванна анода (ее днище)

5 снабжена уплотнительным кольцом 14. Анод б при помощи троса 15 соединен с лебедкой 4 привода, а электрокабели 16 - с источником питания. Питание к обрабатываемой детали - катоду 5 подводится через катодную шлангу 17. Внутренняя полость

ванны анода 6 сообщается посредством трубопроводов 18 с проточными системами подачи электролита 19, обезжиривающей жидкости 20 и промывочной РОДЫ 21. Неподвижная ванна 1 имеет возможность по- очередного подключения посредством вращающегося трубопровода 22 к системам 19-21 подачи, из которых жидкости поочередно насосами 23 подаются в пространство между катодом 5 и анодом б При работе устройства неподвижная ванна закрывается крышкой 24.

Устройство работает следующим образом.

Анод 6 при помощи тележки 7 переме- щается по направляющим 8 в верхнее положение На цапфы обрабатываемой детали, используемой в качестве катода 5, устанавливают фалыиштокн 25 и катодную штангу 18, затем деталь вводят внутрь анода 6 и опускают до установки на траверсу 26, к которой подводится питание от источника тока (не показан). В мсжэлектродное пространство, в полость кольцевой ванны анода, в требуемой технологической последовательности насосами 23 подают обезжиривающую жидкость и промывочную воду при перемешивании анода 5 в ускоренном режиме Затем в межэлектродное пространство подают электролит. Элек- тооосаждение хрома ведут в рабочем режиме при скорости перемещения анода б, необходимой для попучсния заданной толщины покрытия Обработку детали (дека- лирование) ведут в ускоренном режиме пе- ремещения анода. Рабочие жидкости в процесса всего1 технологического цикла через трубопровод 18 непрерывно подаются в полость кольцевой ванны анода и постоянно вытекают через зазор между защитным экраном 13 и катодом (деталью) 5 в неподвижную ванну 1, из которой через вращающийся трубопровод 22 сливаются в системы проточной подачи 19, 20 или 21. После проведения операции хромирования деталь промывается промывочной водой и извлекается из неподвижной ванны 1.

Применение заявляемого устройства для электрохимической обработки, в частности хромирования деталей, позволит совместить технологические операции обезжиривания, промывки, электроохлаждения металла на деталь в одной ванне

Предложенное устройство обеспечивает хромирование деталей различной номенклатуры как по длине, так и по диаметру.

Совмещение технологических операций обезжиривания, электроосаждения металлов и промывки обрабатываемой детали при ведет к уменьшению в 3-5 раз производственных площадей, занимаемых Јегодня для проведения таких процессов, к сохранению вспомогательного времени на провпде- ние этих операций, к уменьшению энергоресурсов на разогрев электролита и обезжиривающего раствора, а также уменьшению загрязнения атмосферы в цехе

Формула изобретения

Устройство для электрохимической обработки крупногабаритных деталей, преимущественно хромирования, содержащее ванну, анод, токопр оводящие шины и привод, отличающееся тем, что, с целью повышения производительности процесса и качества покрытия за счет получения оптимальной плотности катодного тока путем уменьшения площади хромирования и поддержания соотношения площади анода к площади катода равной 1.2-2,0, оно снабжено системой подачи рабочих реагентов, ванна выполнена со сливным вращающимся патрубком, установленным с возможностью его подсоединения к системам подачи рабочих реагентов, и направляющими, расположенными на внутренней поверхности стенок, а анод выполнен с защитным экраном и уплотнительным Элементом , образующими кольцевую емкость, установленную с возможностью возвратно-поступательного перемещения вдоль направляющих, при этом межэлектродное пространство связано со сливным вращающимся патрубком.

1

°P.i

L

Редактор А. Маковская

J# 19 I.22J 2Ш

Ф«.3фи.4

Составитель С.Погребная

Техред М.Моргентал . Корректор А.Осауленко

Фиг.2

| Установка для электрохимической обработки цилиндрических деталей | 1985 |

|

SU1285068A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Вайнер Я.В., Дасоян А.А Оборудование цехов электрохимических покрытий.-Л.: Машиностроение, 1971, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1992-08-15—Публикация

1990-08-17—Подача