оо о

О)

1C

00

ел

Изобретение относится к литейному производству, в частности к способам получения отливок с ускоренным охлаждением в литейной форме, и может быть использовано при изготовлении чугунных изложниц для разливки стали

Цель изобретения - уменьшение пригара и окисления рабочей поверхности изложницы, а также повышение ее эксплуатационной стойкости путем уменьшения вероятности приваривания слитка.

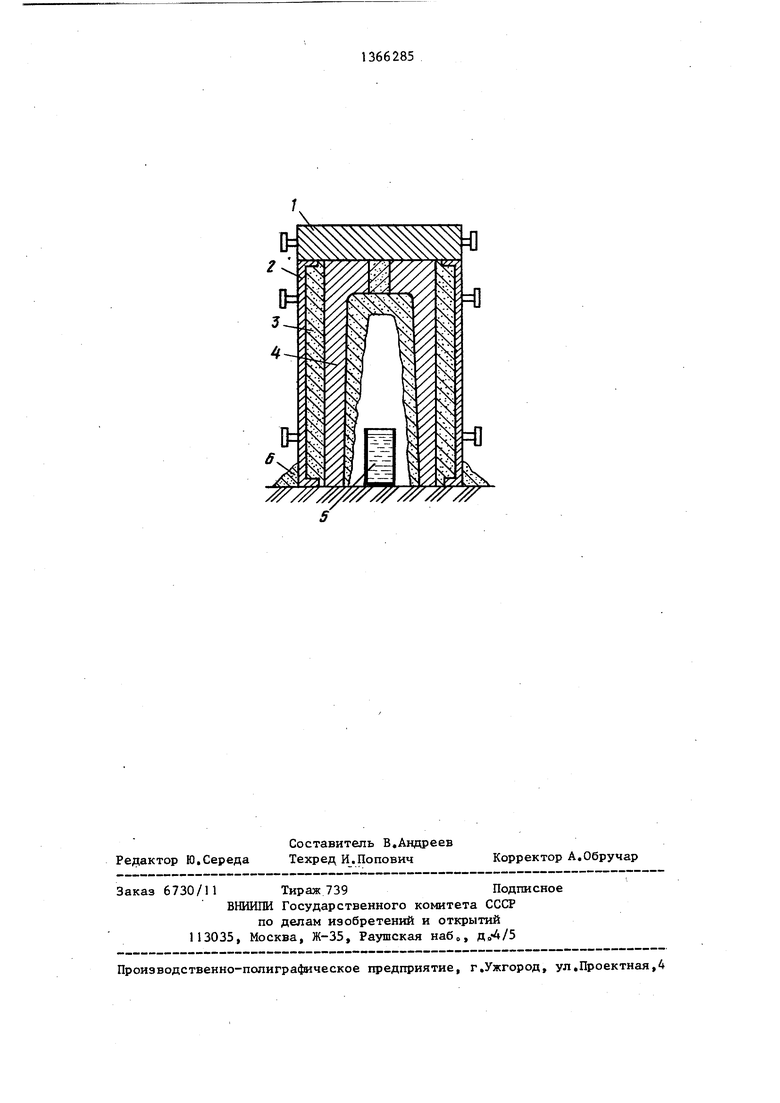

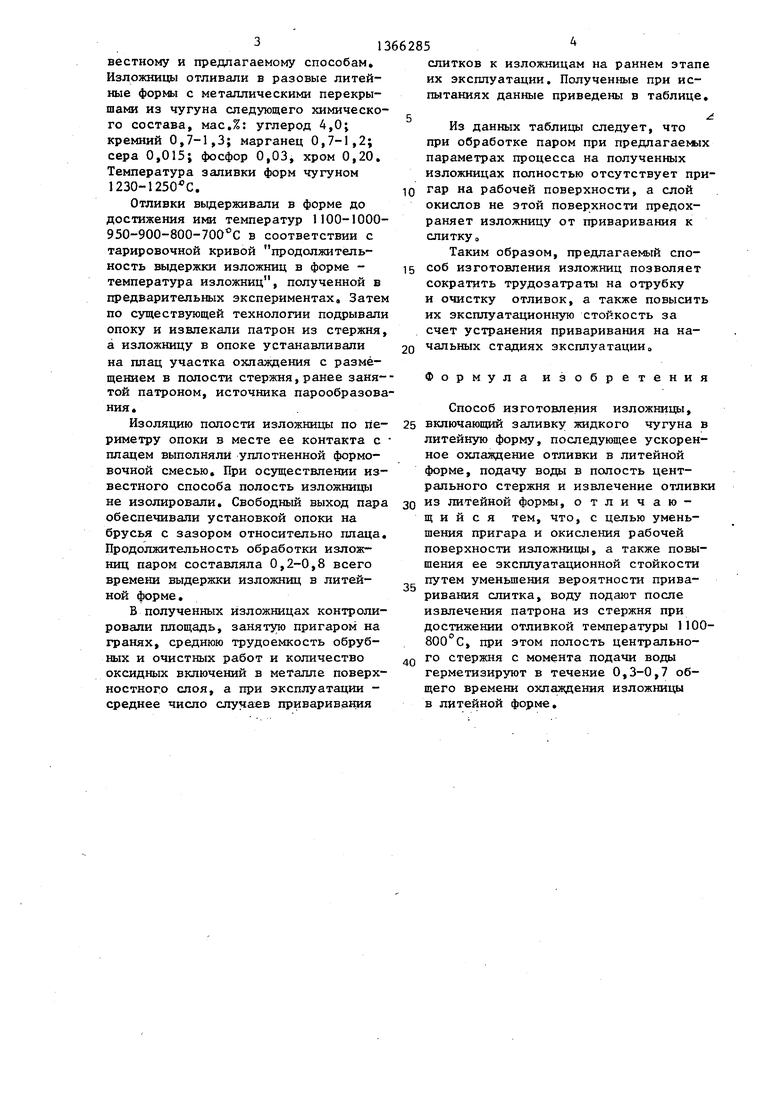

На чертеже показана схема установки литейной формы с изложницей пр реализации способа.

Форма состоит из металлической перекрыпш 1, опоки 2 с формовочной смесью 3 и центрального стержня 4 с :каркасом-патроном, образующим полость внутри стержня. Внутри полости (после удаления патрона) размещена емкость 5 с водой, а по периметру опоки насыпаны откосы 6 из формовочной смеси для герметизации полости формы,

Способ осуществляют следующим образоМс

Залитые литейные формы выдерживаются на плацу или в кессонах до затвердевания и охлаждения полученных изложниц до температуры поверхности стенок ПОО-ЗОО С, Затем опоку с перекрышей и отливкой-изложницей с помощью подрывного кранового приспособления снимают со стержня, в результате чего удаляют из стержня каркас-патрон и часть стержневой смеси (до 70% от массы стержня),-и устанавливают на плацу цеха таким образом, чтобы в полости стержня разместилась емкость 5 с водой, предварительно установленная на плацу. Для ограничения утечки пара из по- пости изложницы по периметру опоки в местах ее контакта с плацем насыпают откосы 6 из формовочной смеси;

Поскольку температура в полости изложницы к этому времени достигает 700-600 С, то вода, содержащая в емкости, интенсивно испаряется (закипает) , а образовавшийся пар насыщает газовую атмосферу в полости стержня и изложницы. При этом протекают два параллельных процесса: насьщение газовой атмосферы внутри полости изложницы парами воды, которые характеризуются высокой окислительной способностью и способствуют образованию

окисленного слоя металла на внутренней рабочей поверхности изложницы, и потеря прочности оставшейся при изв- лечении патрона стержневой смеси, которая самопроизвольно отделяется от поверхности изложницы и отпадает, очищая поверхность отливки и тем самым способствуя интенсификации процесса окисления ее поверхности.

Выдержку изложницы в таком положении производят в течение 0,3-0,7 общего времени ее охлаждения в литейной форме. Затем снимают перекрьш у 1,

а опоку 2 с изложницей после полного остывания последней направляют на выбивку и далее на все обычные операции технологического цикла изготовления ,

Температурный интервал начала ускоренного охлаждения изложниц выбран с учетом следующих соображений. При температурах стенки более 1100°С залитая форма изложницы еще не подлежит транспортировке из-за опасности нарушения геометрии отливки, находящейся еще в твердожидком состоянии, а, следовательно, и не может быть поднята или перемещена для

установки на емкость с водой. При температурах же ниже снижается эффективность окисления поверхности и пригара, так как окислительная способность водяного пара при этих темдературах резко снижается;

Продолжительность герметизации (изоляции) полости стержня обусловлена достижением максимального эффекта по окислению прожилок металла в

пригаре и получением в рабочем слое изложницы достаточно толстого слоя окислов. При этом продолжительность менее 0,3 от общего времени охлаждения изложницы не обеспечивает качественного удаления пригара и достаточного слоя окисления поверхности, а продолжительность, превьш1ающая 0,7 общего времени остывания изложницы, нецелесообразна;, -так как за это

время температура поверхности изложницы становится ниже, оптимального интервала, когда окислительная способность водяного пара резко снижается,

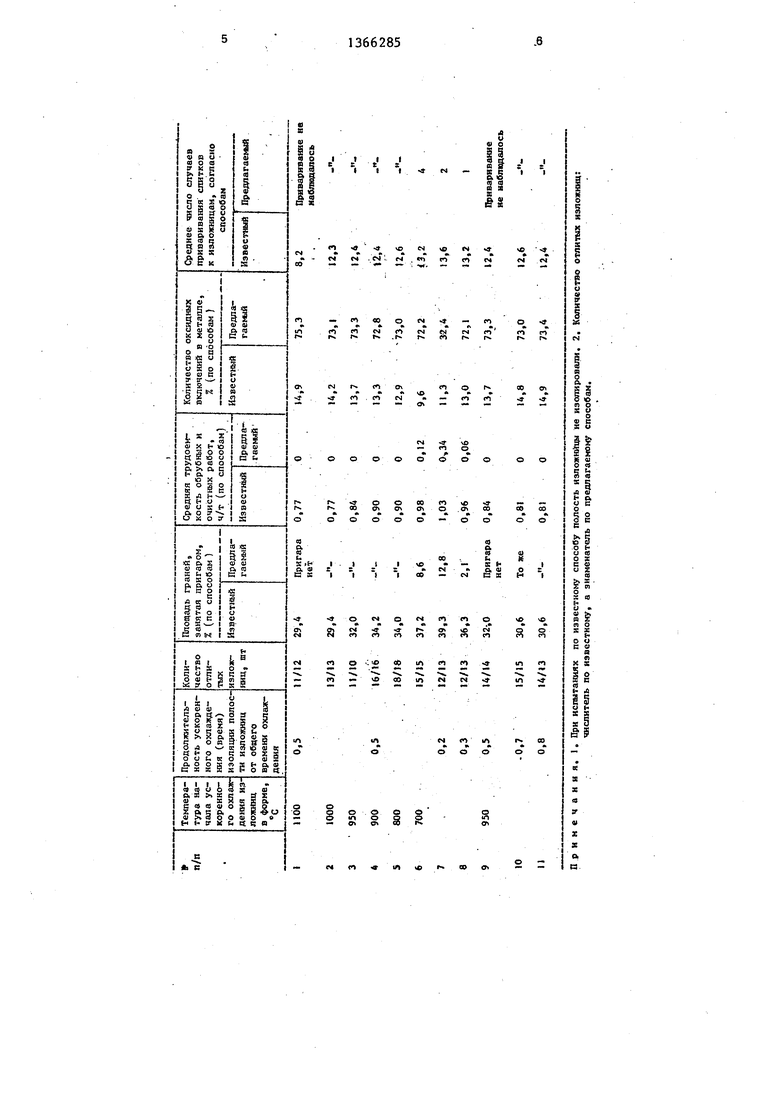

Пример, В производственных условиях с соблюдением требований идентичности отливали .чугунные изложницы массой 12,6 т с ускоренным охлаждением их в литейной форме по известному и предлагаемому способам, Изложницы отливали в разовые литейные формы с металлическими перекрышами из чугуна следующего химического состава, мас,%: углерод 4,0; кремний 0,7-1,3; марганец 0,7-1,2; сера 0,015; фосфор 0,03, хром 0,20. Температура заливки форм чугуном 1230-1250 0.

Отливки выдерживали в форме до достижения ими температур 1100-1000- 950-900-800-700 С в соответствии с тарировочной кривой продолжительность выдержки изложниц в форме - температура изложниц, полученной в предварительных экспериментах. Затем по существующей технологии подрывали опоку и извлекали патрон из стержня а изложницу в опоке устанавливали на плац участка охлаждения с размещением в полости стержня, ранее занятой патроном, источника парообразования.

Изоляцию полости изложницы по периметру опоки в месте ее контакта с плацем выполняли уплотненной формовочной смесью. При осуществлении известного способа полость изложницы не изолировали. Свободный выход пара обеспечивали установкой опоки на брусья с зазором относительно плаца. Продолжительность обработки изложниц паром составляла 0,2-0,8 всего времени выдержки изложниц в литейной форме.

В полученных изложницах контролировали площадь, занятую пригаром на гранях, среднюю трудоемкость обрубных и очистных работ и количество оксидных включений в металле поверхностного слоя, а при эксплуатации - среднее число случаев приваривания

слитков к изложницам на раннем этапе их эксплуатации. Полученные при испытаниях данные приведены в таблице.

данных таблицы следует, что

при обработке паром при предлагаемых параметрах процесса на полученных изложницах полностью отсутствует пригар на рабочей поверхности, а слой окислов не этой поверхности предохраняет изложницу от приваривания к елиткуо

Таким образом, предлагаемый способ изготовления изложниц позволяет сократить трудозатраты на отрубку и очистку отливок, а также повысить их эксплуатационную стойкость за счет устранения приваривания на начальных стадиях эксплуатации,,

Формула изобретения

Способ изготовления изложницы, включающий заливку жидкого чугуна в литейную форму, последующее ускоренное охлаждение отливки в литейной форме, подачу воды в полость центрального стержня и извлечение отливки из литейной формы, отличающийся тем, что, с целью уменьшения пригара и окисления рабочей поверхности изложницы, а также повышения ее эксплуатационной стойкости путем уменьшения вероятности приваривания слитка, воду подают после извлечения патрона из стержня при достижении отливкой температуры 1100- 800°С, при этом полость центрального стержня с момента подачи воды герметизируют в течение 0,3-0,7 общего времени охлаждения изложницы в литейной форме.

FO

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения внутренних полостей отливок в литейных формах | 1986 |

|

SU1340893A1 |

| Форма для отливки изложниц | 1989 |

|

SU1678515A1 |

| Способ получения защитного слоя на рабочей поверхности изложницы | 1985 |

|

SU1357125A1 |

| Способ изготовления сталеразливочных изложниц | 1987 |

|

SU1507520A1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ИЗЛОЖНИЦЫ | 2000 |

|

RU2192939C2 |

| Легирующее покрытие для литейныхСТЕРжНЕй | 1979 |

|

SU816661A1 |

| Литейная форма для отливки изложниц под расходуемые электроды | 1978 |

|

SU766736A1 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| Способ охлаждения отливок | 1977 |

|

SU778927A1 |

| Литейная форма для отливки железнодорожной крестовины | 1977 |

|

SU749541A1 |

Изобретение относится к области литейного производства, в частности к способам получения отливок с ускоренным охлаждением в литейной форме, и может быть использовано при изготовлении чугунных изложниц для разливки стали. Цель изобретения - уменьшение пригара и окисления рабочей поверхности изложницы, а также повышение ее эксплуатационной стойкости путем уменьшения вероятности приваривания слитка. Способ заключается в том, что после заливки формы, затвердевания и охлаждения отливки до температуры ПОО-ВОО С в полость центрального стержня после извлечения из него патрона подают воду, а полость с момента подачи воды герметизируют в течение 0,3-0,7 общего времени охлаждения изложницы в литейной форме. Способ позволяет сократить трудозатраты на очистку изложниц и увеличить их эксплуатационную стойкость. 1 ил,, 1.табЛв с (Л

| Способ изготовления изложницы | 1976 |

|

SU608604A1 |

| В сб,: Технология литейного производства, Мо: НИИИНФОР- ТЯЖМАБ, 1965, Со 39, | |||

Авторы

Даты

1988-01-15—Публикация

1985-11-25—Подача