1

Изобретение относится к литейному производству, в частности к изготовлению облицсванных кокилей методом вакуумной формовки.

Известен способ изготовления облицованных кокилей, включающий герметизацию поверхности модели синтетической пленкой, установку рамы с перегорсщкой; подачу формовочного материала в раму и зазор, образованный моделью и перегородкой, герметизацию формы со стороны подачи формовочного материала синтетической пленкой и последующее вакуумирование его 1.

Однако известному способу присущ ряд недостатков:

большой расход формовочного материала;

замедленная кристаллизация от.пивки, если формовочным материалом слу.жит сухой песок;

запыленность атмосферы-цеха и ухудшение условий труда при засыпке большого количества сухого песка в опоку, уплотнении его вибрацией и выбив ке;

большой расход -пленки на герметизацию формы с двух сторон-лада и контрлада;

необходимость создани.я большого разрежения, особенно на стадии залив ки после деструкции пленки, для обесе печения необходимых сил бокового давления и трения, удерживающих формовочный материал в раме;

необходимость принятия специальных мер для предотвращения механи4J1 ческого пригара, опасность которого возрастает с увеличением разрежения;

ограниченный размер форг-ы в плане, обусловленный предельно возможным разрежением;

большая трудоемкость процесса, связанная с необходимостью герметизации формы с двух сторон и уплотнением большого объема песка вибрацией энергоег жость процесса, обусловлен,j,j ная необходимостью на стадии заливки отсоса газов из форлы, при этом вакуум в отсасывающем устройстве должен быть тем больше, чем толще слой песка и длиннее путь фильтрации, 5с больше его сопротивление,

Указанные недостатки ограничивают область применения известного способа и снижают его экономичность

Цель изобретения - расширение ад технологических возможностей процесса, повьашение его производительности снижение энерго- и материалоемкости, улучшение качества отливок.

Поставленная цель достигается тем что формовочную смесь подают в зазор за счет создания перепада давлений в подающем устройстве и внутри кокиля, а герметизацию кокиля со стороны поцачи формовочного материала осущесхвйяют стыковкой с ним жесткого элементта.

К тому же перепад давлений создают давлением выше атмосферного в подающем устройстве или разрежением внутри кокиля, или же одновременно и тем и другим путем. После отделения кокиля от подающего устройства и его герметизации в объеме формовочной смеси, заполняющей зазор, создают вакуум не менее 5. кг/см ,

Описьшаемый способ реализуется i устройством, включающим псдмодельную плиту с вакуумной полостью, модель, облицованную пленкой, раму с коллектором и перегородкой, соответствующей конфигурации модели, и герметизирующий, элемент со стороны подачи формовочного материала, в котором герметизирующий элемент со стороны подачи формовочного материала выполнен в виде плиты со вставками, стыкуемой с рамой, в перегородке выполнены венты и она снабжена втулками для подачи формовочного материала в зазор между моделью и перегородкой, снабженными заглушками, а коллектор образован рамой, перегородкой и герметизирующим элементом.

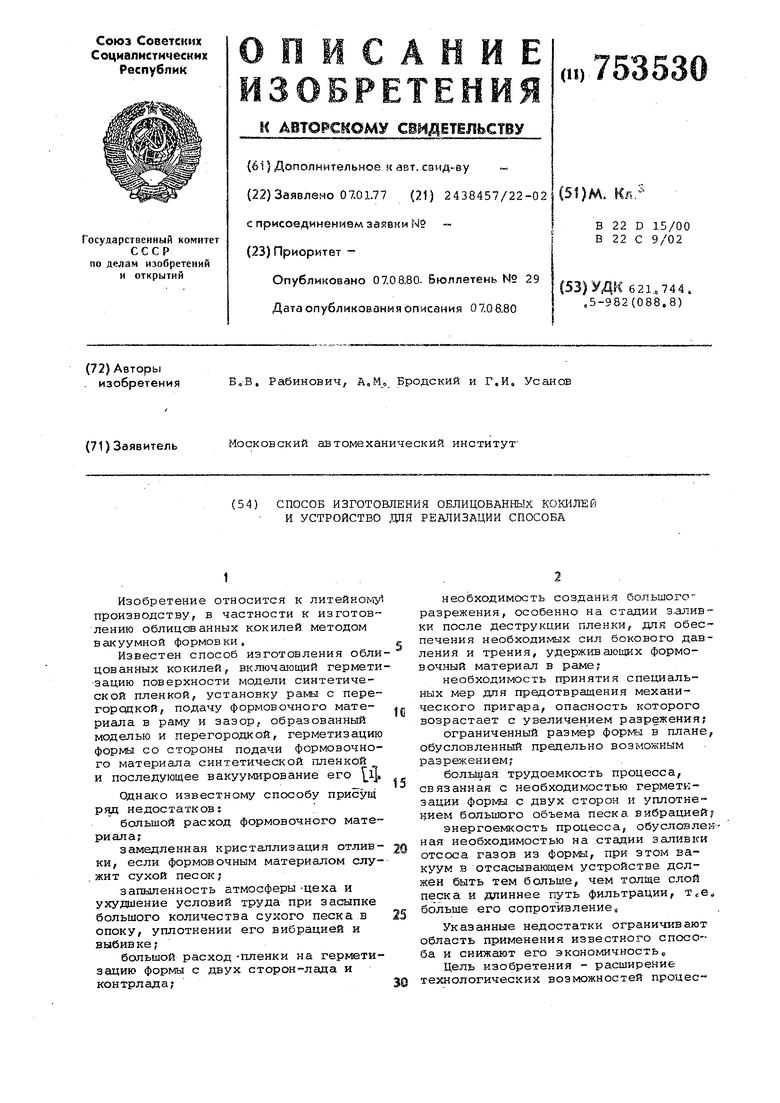

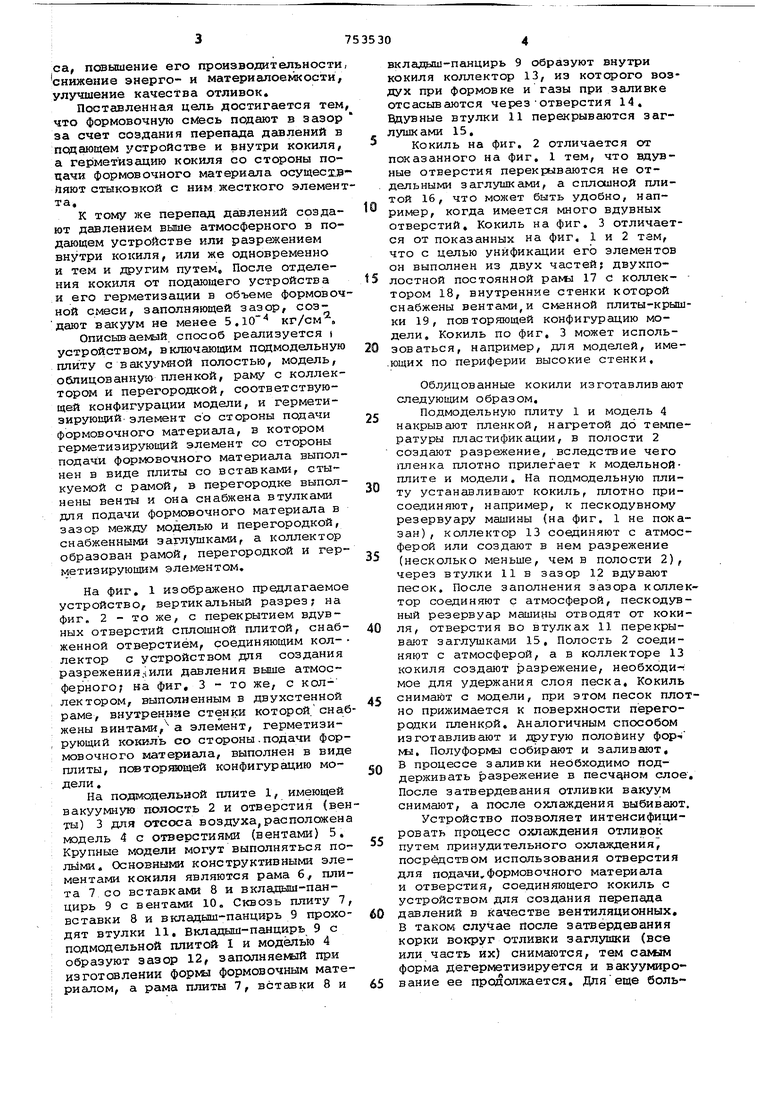

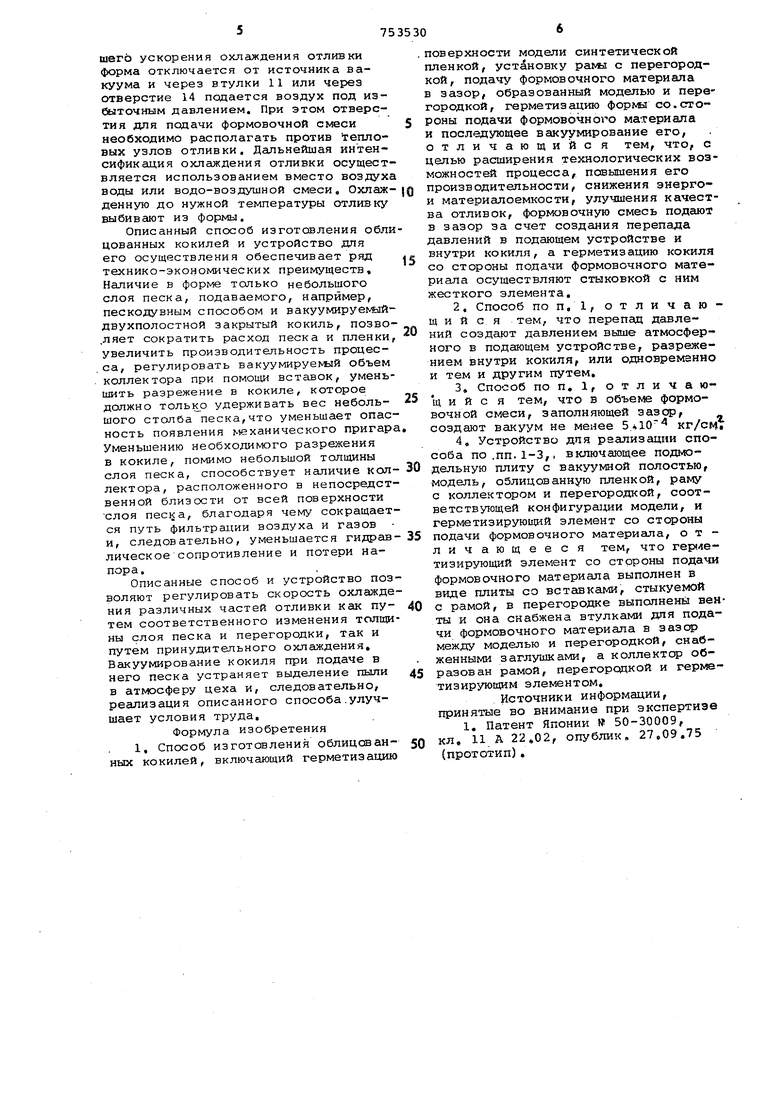

На фиг, 1 изображено предлагаемое устройство, вертикальный разрез; на фиг. 2 - то же, с перекрытием вдувных отверстий сплошной плитой, снабженной отверстием, соединяющим кол- лектор с устройством для создания разрежения.Sили давления выше атмосферного; на фиг, 3 - то же, с коллектором, выполненным в двухстенной раме, внутренние стенки которой. снабжены винтами, а элемент, герметизирующий кокиль со стороны.подачи формовочного материала, выполнен в виде плиты, псяаторяющей конфигурацию модели.

На подмодельной плите 1, имеющей вакуумньто полость 2 и отверстия (венты) 3 для отсоса воздуха,располажена модель 4 с отверстиями (вентами) 5. Крупные модели могут выполняться полыми. Основными конструктивными элементами кокиля являются рама 6, плита 7 со вставками 8 и вкладыш-панцирь 9 с вентами 10. Сквозь плиту 7, вставки 8 и вкладыш-панцирь 9 проходят втулки 11, Вкладыш-панцирь 9 с подмодельной плитой I и моделью 4 образуют зазор 12, запсхпняемый при изготовлении формы формовочным материалом, а рама плиты 7, вставки 8 и

вкладьлш-панцирь 9 образуют внутри кокиля коллектор 13, из которого воздух при формовке и газы при заливке отсасываоотся черезотверстия 14, Вдувные втулки 11 перекрываются заглушками 15,

Кокиль на фиг, 2 отличается от показанного на фиг, 1 тем, что вдувные отверстия перекрываются не отдельными заглушками, а сплошной плитой 16, что может быть удобно, например, когда имеется много вдувных отверстий. Кокиль на фиг, 3 отличается от показанных на фиг. 1 и 2 там, что с целью унификации его элементов он выполнен из двух частей; двухполостной постоянной pawj 17 с коллектором 18, внутренние стенки которой снабжены вентами, и сманной плиты-крышки 19, повторяющей конфигурацию модели. Кокиль по фиг, 3 может использоваться, например, для моделей, име.ющих по периферии высокие стенки.

Облицованные кокили изготавливают следующим образом.

Подмодельную плиту 1 и модель 4 накрывают пленкой, нагретой до температуры пластификации, в полости 2 создают разрежение, вследствие чего пленка плотно прилегает к модельнойплите и модели. На подмодельную плиту устанавливают кокиль, плотно присоединяют, например, к пескодувному резервуару машины (на фиг, 1 не показан) , коллектор 13 соединяют с атмосферой или создают в нем разрежение (несколько меньше, чем в полости 2), через втулки 11 в зазор 12 вдувают песок. После заполнения зазора коллетор соединяют с атмосферой, пескодувный резервуар машины отводят от кокиля, отверстия во втулках 11 перекрывают заглушками 15, Полость 2 соединяют с атмосферой, а в коллекторе 13 кокиля создают разрежение, необходи-: мое для удержания слоя песка. Кокиль снимают с модели, при этом песок плоно прижимается к поверхности перегородки пленкрй. Аналогичным способом изготавливают и другую полойину фор-. Ntj, Полуформы собирают и заливают, В процессе заливки необходимо поддерживать разрежение в песчаном слое После затвердевания отливки вакуум снимают, а после охлаждения выбивают Устройство позволяет интенсифицировать процесс охлаждения отливок путем принудительного охлаждения, посредством использования отверстия для подачи,формовочного материала и отверстия, соединяющего кокиль с устройством для создания перепада давлений в качестве вентиляционных, В таком случае йосле затвердевания корки вокруг отливки заглушки (все или часть их) снимаются, тем самлм форма дёгерметизируется и вакуумирование ее продолжается. Дляеще большегЬ ускорения охлаждения отливки форма отключается от источника вакуума и через втулки 11 или через отверстие 14 подается воздух под избыточным давлением. При этом отверстия для псдачк формовочной смеси необходимо располагать против тепловых узлов отливки. Дальнейшая интенсификация охлаждения отливки осуществляется использованием вместо воздуха воды или водо-воздушной смеси. Охлажденную до нужной температуры отливку выбивают из формы.

Описанный способ изготовления облицованных кокилей и устройство для его осуществления обеспечивает ряд технико-экономических преимуществ. Наличие в форме только небольшого слоя песка, подаваемого, например, пескодувным способом и вакуумируекыйдвухполостной закрытый кокиль, позво,ляет сократить расход песка и пленки, увеличить производительность процесса, регулировать вакуумируеьый объем коллектора при помощи вставок, уменьшить разрежение в кокиле, которое должно толькр удерживать вес небольшого столба песка,что уменьшает опасность появления механического пригара Уменьшению необходимого разрежения в кокиле, помимо небольшой толщины слоя песка, способствует наличие коллектора, расположенного в непосредственной близости от всей поверхности слоя песка, благодаря чему сокращается путь фильтрации воздуха и газов и, следовательно, уменьшается гидравлическое сопротивление и потери напора.

Описанные способ и устройство позволяют регулировать скорость охлаждения различных частей отливки как путем соответственного изменения толвд ны слоя песка и перегородки, так и путем принудительного охлаждения Вакуумирование кокиля при подаче в него песка устраняет выделение пыли в атмосферу цеха и, следовательно, реализация описанного способа.улучшает условия труда.

Формула изобретения

1, Способ изготовления облицованных кокилей, включающий герметизацию

поверхности модели синтетической пленкой, установку с перегородкой, подачу формовочного материала в зазор, образованный моделью и перегородкой, герметизацию формы со.стороны подачи формовочного материала и последующее вакуумирование его, отличающийс я тем, что, с целью расширения технологических возможностей процесса, повышения его производительности, снижения энергои материалоемкости, улучшения качества отливок, формовочную смесь подают в зазор за счет создания перепада давлений в подающем устройстве и внутри кокиля, а герметизацию кокиля

5 со стороны подачи формовочного материала осуществляют стыковкой с ним жесткого элемента.

2,Способ поп,1, отличающийся тем, что перепад давле0ний создают давлением выше атмосферного в подающем устройстве, разрежением внутри кокиля, или одновременно и тем и другим путем,

3,Способ по п, 1, отличаю5щийся тем, что в объеме формовочной смеси, заполняющей зазор, создают вакуум не менее кг/си7

4,Устройство дпя реализации способа по.пп.1-3,, включающее подмо0дельную плиту с вакуумной полостью, модель, облицованную пленкой, раму

с коллектором и перегородкой, соответствующей конфигурации модели, и герметизирующий элемент со стороны

5 подачи формовочного материгша, отличающееся тем, что герметизирующий элемент со стороны подачи формовочного материала выполнен в виде плиты со вставками, стыкуемой

0 с рамой, в перегородке выполнены венты и она снабжена втулками дпя подачи формовочного материала в зазор между моделью и перегородкой, снабженными заглушками, а коллектор образован рамой, перегородкой и герме5тизирующим элементом,

Источники информации, принятые во внимание при экспертизе

I. Патент Японии № 50-30009, кл, 11 А , опублик. 27,09,75

0 (прототип),

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для производства отливок в облицованных кокилях | 1988 |

|

SU1639884A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Пескодувная машина для нанесения облицовки на кокиль | 1982 |

|

SU1129016A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1982 |

|

SU1052312A1 |

| Оснастка для нанесения термоизоляционной облицовки на кокиль | 1984 |

|

SU1180151A1 |

| Машина для изготовления безопочных форм | 1975 |

|

SU697041A3 |

| Газифицируемая модель | 1990 |

|

SU1799659A1 |

| Способ изготовления литейных форм из сырого формовочного песка и устройство для его осуществления | 1986 |

|

SU1422987A3 |

| Оснастка для изготовления металлооболочковых форм со вставками | 1977 |

|

SU679307A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

Авторы

Даты

1980-08-07—Публикация

1977-01-07—Подача