(54) РЫХЛИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рыхлитель | 1983 |

|

SU1120071A1 |

| Рыхлитель | 1989 |

|

SU1682486A1 |

| Рыхлитель | 1982 |

|

SU1055839A2 |

| Землеройно-транспортная машина | 1981 |

|

SU1016442A1 |

| Рыхлитель | 1976 |

|

SU699112A1 |

| Рыхлитель | 1982 |

|

SU1094918A1 |

| Навесное оборудование рыхлителя | 1981 |

|

SU1010221A1 |

| Рыхлитель | 1988 |

|

SU1546575A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ РЫХЛИТЕЛЯ | 2020 |

|

RU2760660C1 |

| Рыхлитель | 1978 |

|

SU787576A1 |

1

Изобретение относится к землеройным машинам, в частности к оборудованию для рыхления грунта и предназначено для разработки мерзлых грунтов и может быть использовано для рыхления грунтов, имеющих плотный верхний слой, и для взламывания дорожных покрытий.

Известен рыхлитель, содержащий базовую машину и навешенную на нее балку с рыхлящим зубом, связанную с опорой посредством гидроцилиндров, сообщенных с гидросистемой базовой машины 1.

Недостатком известного рыхлителя является его низкая производительность, так как при рыхлении крупным сколом базовая машина периодически делает остановки.

Цель изобретения - повыщение производительности рыхлителя путем автоматического изменения заглубления рыхлящего зуба в зависимости от сопротивления грунта рыхлению при непрерывном поступательном движении базовой машины.

Указанная цель достигается тем, что в рыхлителе, содержащем базовую машину и навешенную на нее балку с рыхлящим зубом, связанную с опорой посредством

гидроцилиндров, сообщенных с гидросистемой базовой машины, зуб закреплен на балке щарнирно посредством серег с возможностью перемещения в продольном направлении, при этом щарниры на рыхлящем зубе смещены вперед по ходу движения относительно шарниров на балке, и связан с балкой в продольном направлении через гидроцилиндр, щтоковая полость которого постоянно связана с гидроаккумулятором, а гидроцилиндры, связывающие балку с

10 опорами, установлены последовательно и один из них связан через согласующее устройство с гидроаккумулятором, а другой соединен с гидрораспределителем базовой мащины.

15

Кроме того, согласующее устройство выполнено в виде золотника и управляющего упора, связанных соответственно с рыхлящим зубом и балкой, а упор выполнен в виде свободно установленного на рамке подпружиненного кулачка, имеющего дорожк-ипрямого и обратного хода, разделенные гребнем и косыми прорезями.

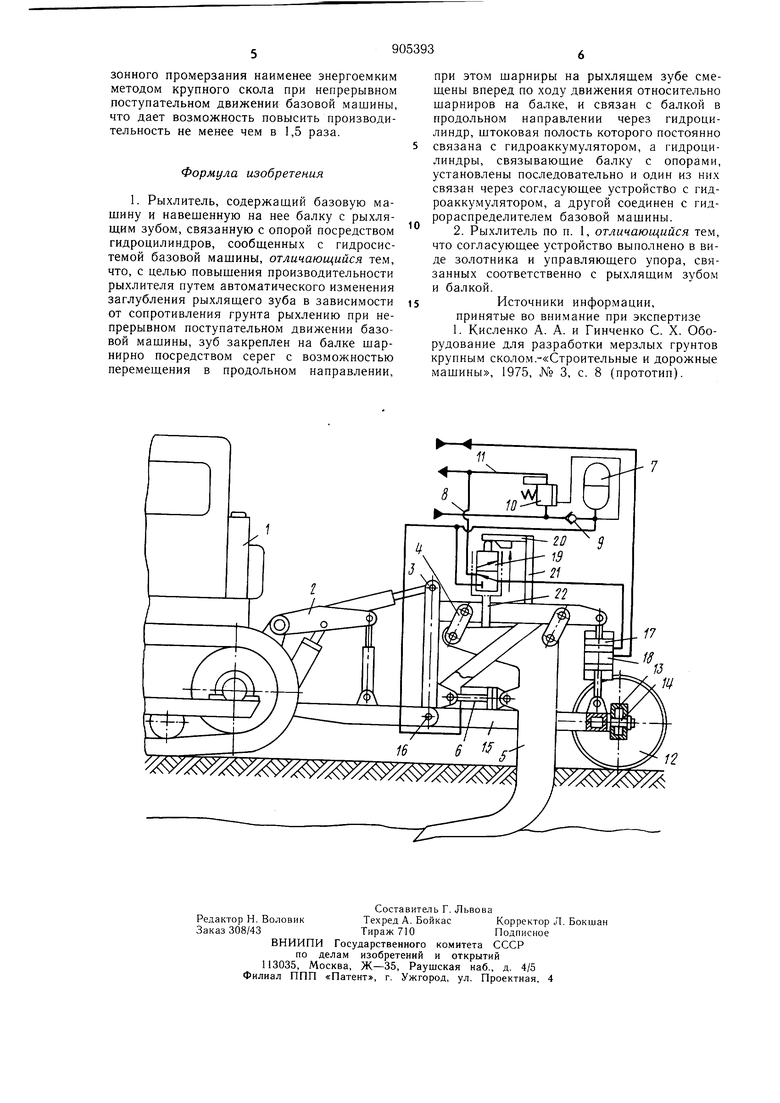

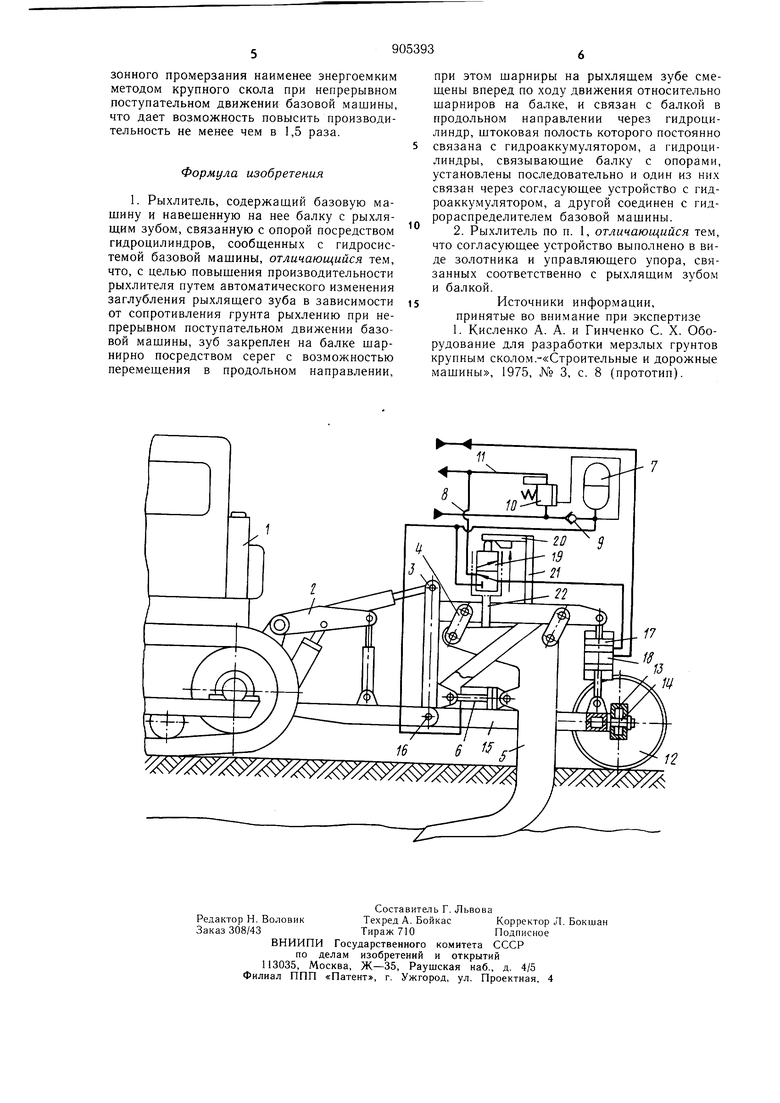

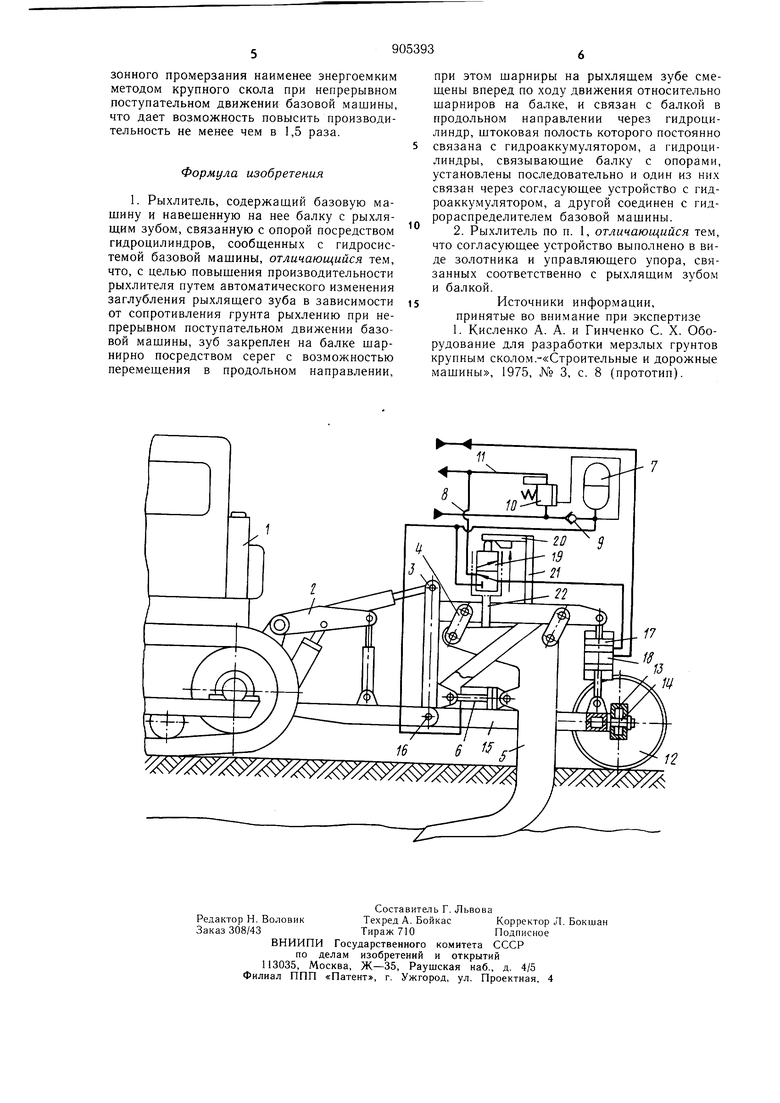

На чертеже показаны конструктивная и гидравлическая схемы рыхлителя. На базовой машине 1 посредством гидрофицированного механизма 2 навески установлена балка 3, к которой на серьгах 4 шарнирно закреплен рыхлящий зуб 5 так, что шарниры на рыхлящем зубе смещены вперед по ходу движения относительно шарниров на балке. Зуб 5 также соединен с балкой 3 в продольном направлении через тяговый гидроцилиндр 6, штоковая полость которого постоянно связана с гидроаккумулятором 7, установленным на напорной магистрали 8 гидросистемы базовой машины 1 последовательно за обратным клапаном 9. Напорная магистраль 8 через золотник 10 сообщена со сливной магистралью 11. Опора выполнена в виде колес 12, установленных на цапфах поперечной балки 13, свободно посаженной на продольном пальце 14, который прикреплен к раме 15. Передняя часть рамы шарнирно установлена на цапфах 16, прикрепленных к балке 3, а ее задняя часть соединена с балкой 3 через рабочий 17 и вспомогательный 18 гидроцилиндры одностороннего действия, установленные последовательно и выполненные в общем корпусе, разделенном перегородкой на две изолированные друг от друга полости. Вспомогательный гидроцилиндр 18 связан с распределителем гидросистемы базовой машины, а рабочий 17 - с двухпозиционным трехходовым золотником 19, который, в свою очередь, имеет гидравлическую связь с гидроаккумулятором 7 и механическую связь с рыхлящим зубом 5. Золотник 19 и связанный с балкой 3 управляющий упор 20, установленные с постоянным взаимным контактом, образуют устройство, служащее для согласования работы тягового б и рабочего 17 гидроцилиндров. Золотник 19 и упор 20 установлены с возможностью регулировки взаимного положения на кронштейнах 21 и 22. Перед началом работы от гидросистемы базовой машины запитывается гидроаккумулятор 7. Заданное давление в нем поддерживается с помощью золотника 10 путем перепуска избыточного масла из напорной 8 в сливную 11 магистраль. Поршень тягового гидроцилиндра 6 занимает крайнее заднее положение, шток золотника 19 находится в верхнем положении и сообщает полость рабочего гидроцилиндра 17 со сливной магистралью 11, поршень этого гидроцилиндра занимает крайнее нижнее положение. Путем подачи или слива масла из полости вспомогательного гиДроцилиндра 18 с помощью распределителя гидросистемы трактора устанавливают требуемое заглубление рыхлящего зуба 5. Оптимальным будет такое заглубление, когда рыхлящий наконечник зуба находится в талом грунте, а его верхняя грань своей средней частью вплотную подведена снизу к мерзлому слою. Гидроцилиндры механизма 2 навески служат только для перевода рыхлителя в рабочее или транспортное положение, а во время работы золотник распределителя гидросистемы базовой мащины, управляющий этими гидроцилиндрами, устанавливают в «плавающее положение. Заглубление рыхлящего зуба производят путем выполнения нескольких проходов машины по одному следу. При движении машины с заглубленным зубом взламывание мерзлого слоя происходит за счет вертикальной составляющей реакции сил резания, возникающей на верхней грани средней части рыхлящего наконечника зуба. Тяговый гидроцилиндр 6 выполнен в виде амортизатора, уменьщающего пиковые нагрузки. Вертикальные нагрузки воспринимаются колесами 12, этим самым разгружается механизм 2 навески. Шарнирные соединения рамы 15 с балкой 3 на цапфах 16 и поперечной балки 13 с рамой на пальце 14 позволяют колесам 12 копировать рельеф, не создавая перекосов конструкции. В зависимости от сопротивления мерзлого грунта рыхлению, когда горизонтальная составляющая сил резания превышает усилие на штоке тягового гидроцилиндра 6, рыхлящий зуб 5 останавливается, а балка 3 продолжает двигаться вместе с мащиной 1, перемещая одновременно порщень тягового гидроцилиндра 6 и упор 20 вперед. Поскольку серьги 4 установлены в исходном положении так, что шарниры на зубе 5 смещены вперед относительно шарниров на балке 3, зуб опускается в сторону талого грунта и рыхлящий наконечник зуба силой тяги мащины продвигается под мерзлым слоем. Когда относительное перемещение рабочего органа и рабочей балки достигает величины, обусловленной взаиморасположением золотника 19 и упора 20, последний нажимает на золотник, при этом полость рабочего гидроцилиндра 17 сообщается с гидроаккумулятором 7, давлением масла поршень отжимается вверх и поднимает балку 3 с зубом 5 относительно рамы 15 колес, взламывая мерзлый слой. Расход масла из гидроаккумулятора 7 восполняется не только за счет поступления из гидросистемы машины, но и за счет масла, вытесняемого из полости тягового гидроцилиндра 6, что повышает быстродействие и КПД системы. Таким образом, упругий элемент, соединяющий рыхлящий зуб 5 с балкой 3 в продольном направлении, выполнен в виде гидроцилиндра, связанного с гидроаккумулятором, и является более предпочтительным, чем амортизатор другого типа (например пружина). Вспомогательный гидроцилиндр 18 действует независимо от рабочего гидроцилиндра 17 и служит для регулировки заглубления рыхлящего зуба 5 в процессе рыхления, а в необходимых случаях - для ручного управления процессом взламывания мерзлого слоя. Использование данного изобретения позволяет производить рыхление грунтов се

Авторы

Даты

1982-02-15—Публикация

1977-12-07—Подача