Изобретение относится к машинам для рыхления грунтов.

Известна землеройно-транспортная машина, включающая базовый трактор, бульдозерное оборудование, рыхлительное оборудование с тремя рыхлящими зубьями, гидравлическую систему управления навесным оборудованием 1.

Недостатками машины являются сложность конструкции, связанная с наличием гидросистемы для управления рыхлительным и бульдозерным оборудованием, а также отсутствие .регулировки количества одновременно участвующих в рыхлении зубьев, так как постоянно в работе участвуют три зуба, что на прочных грунтах не всегда является эффективным, часто целесообразно в работе иметь один или два зуба.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является землеройно-транспортная машина, включающая базовый трактор, бульдозерное оборудование с упряжными шарнирами, гидравлическую систему управления бульдозерным оборудованием и рыхлительные зубья 2.

Недостатками машины являются низкая эффективность процесса рыхления в связи с удаленностью зуба рыхлителя от базовой машины, что уменьшает сцепление ходовой части с грунтом (чем дальше расположен зуб рыхлителя, тем больше вывешивается трактор на заднем мосте при рыхлении), а также сложность конструкции, обусловленная наличием гидросистемы управления рыхлительным оборудованием.

Цель изобретения - повышение эффективности рыхления путем приближения рыхлящих зубьев к базовой машине и упрощение конструкции.

Указанная цель достигается тем, что землеройно-транспортная машина, включающая базовый трактор, бульдозерное оборудование с упряжными шарнирами, гидравлическую систему управления бульдозерным оборудованием и рь1хлительные зубья, снабжена двумя боковыми, смонтированными на упряжных шарнирах и ориентированными в противоположную сторону толкающих брусьев тягами, связанными между собой посредством рабочей балки с рыхлящими зубьями, при этом толкающие брусья и боковые тяги связаны между собой посредством зубчатой рейки и стопора.

Кроме того, рабочая балка с зубьями выполнена в виде П-образного шарнирного трехзвенника, концы которого шарнирно смонтированы на боковых тягах, при этом оси шарниров расположены вертикально.

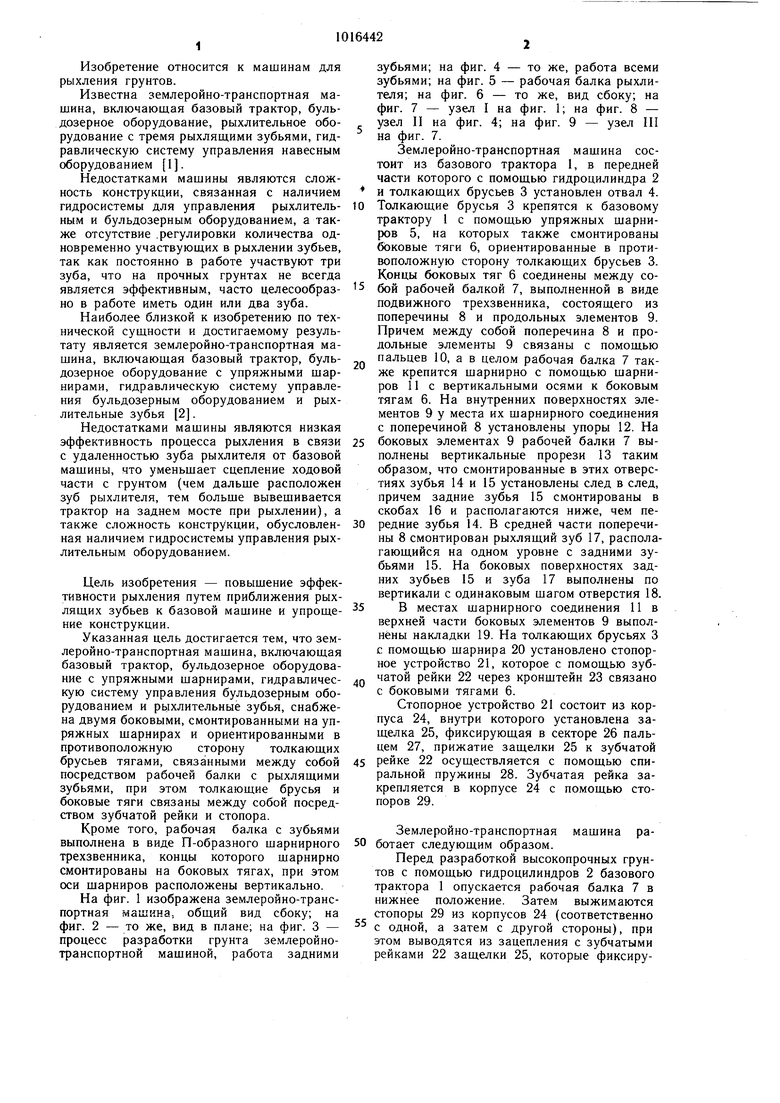

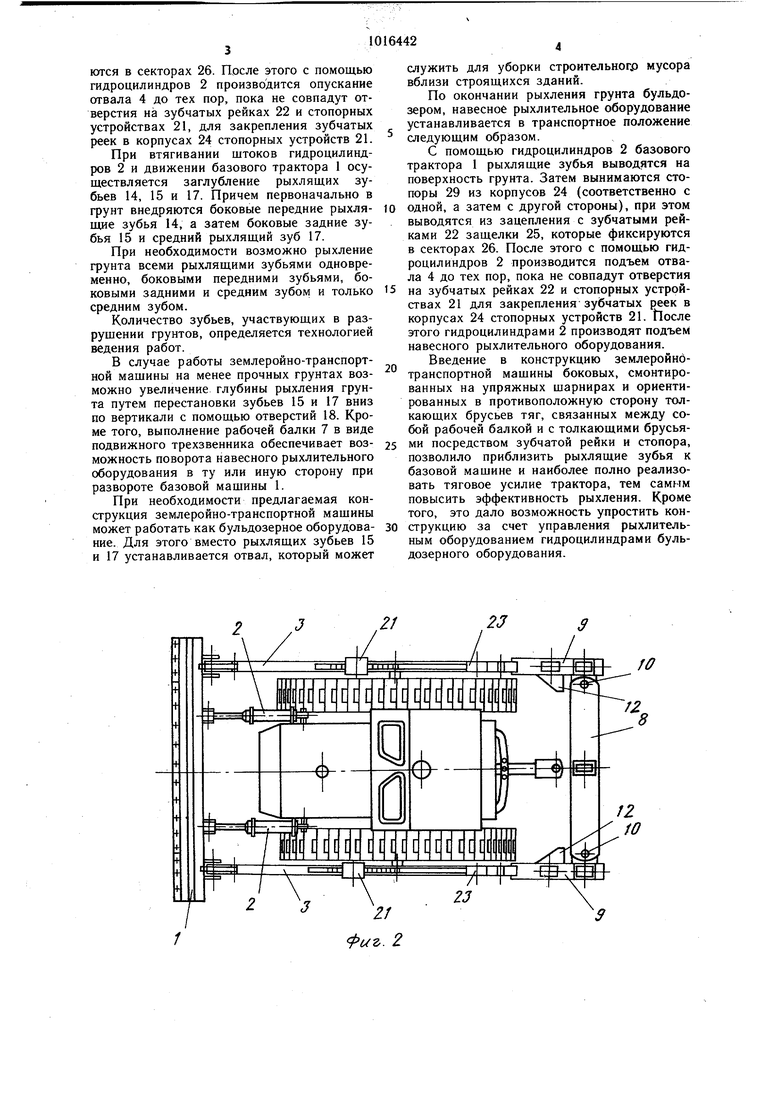

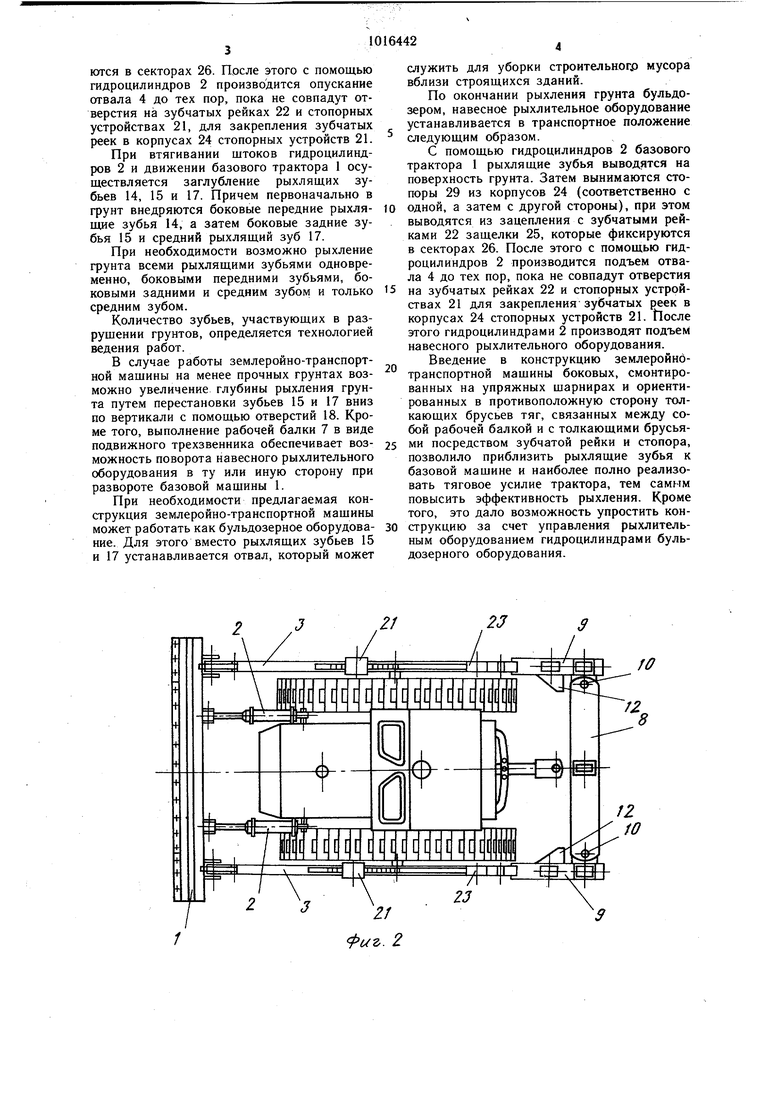

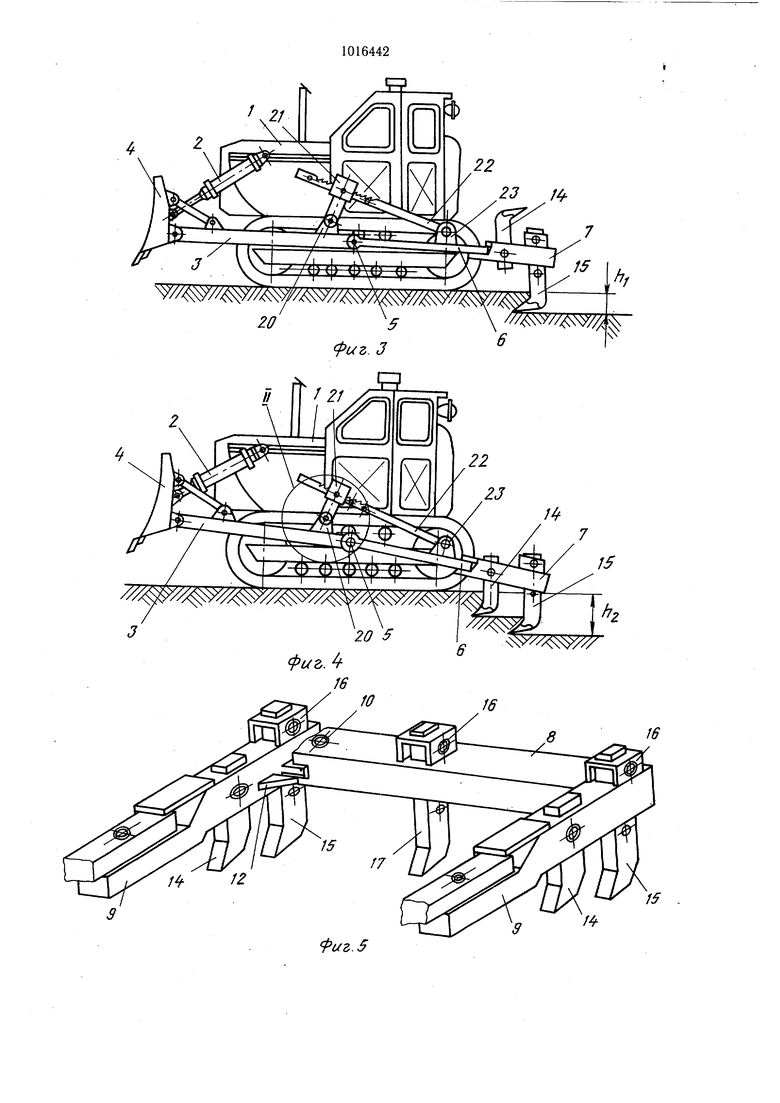

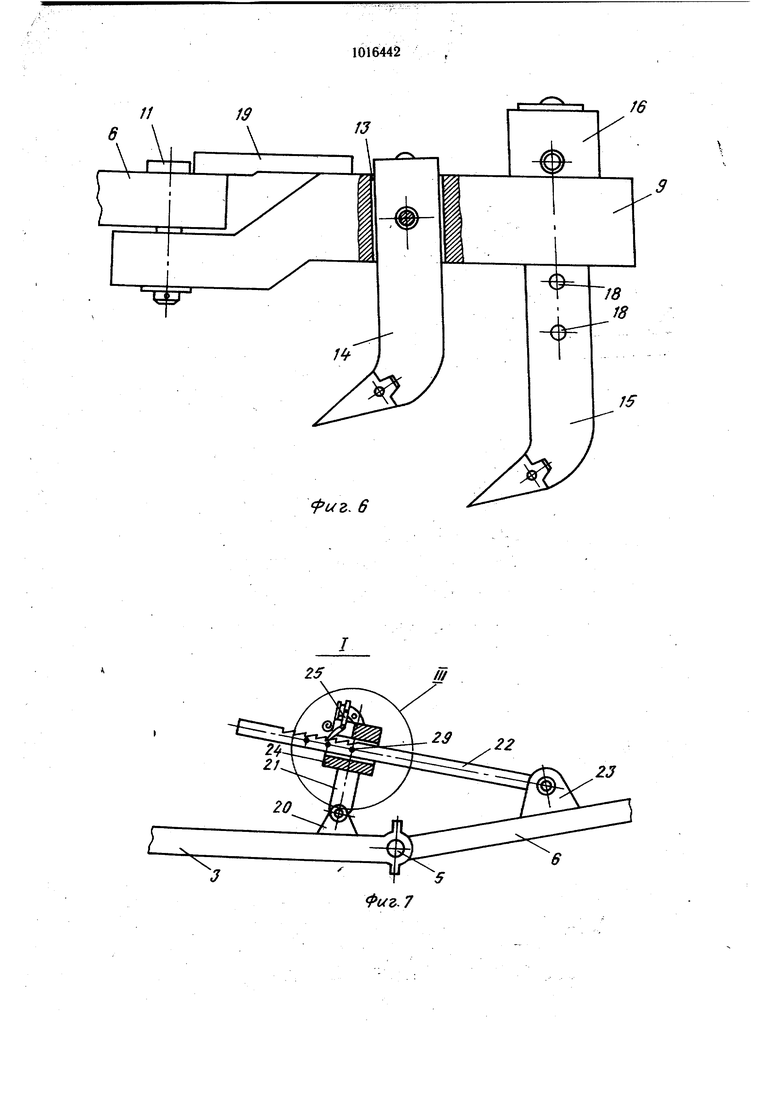

На фиг. 1 изображена землеройно-транспортная мащкна, общий вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - процесс разработки грунта землеройнотранспортной машиной, работа задними

зубьями; на фиг. 4 - то же, работа всеми зубьями; на фиг. 5 - рабочая балка рыхлителя; на фиг. 6 - то же, вид сбоку; на фиг. 7 - узел I на фиг. 1; на фиг. 8 - узел И на фиг. 4; на фиг. 9 - узел III на фиг. 7.

Землеройно-транспортная машина состоит из базового трактора 1, в передней части которого с помощью гидроцилиндра 2 и толкающих брусьев 3 установлен отвал 4.

Толкающие брусья 3 крепятся к базовому трактору 1 с помощью упряжных шарни{юв 5, на которых также смонтированы боковые тяги 6, ориентированные в проти1юположную сторону толкающих брусьев 3. Концы боковых тяг б соединены между со(юй рабочей балкой 7, выполненной в виде подвижного трехзвенника, состоящего из поперечины 8 и продольных элементов 9. Причем между собой поперечина 8 и продольные элементы 9 связаны с помощью пальцев 10, а в целом рабочая балка 7 также крепится щарнирно с помощью щарниров 11 с вертикальными осями к боковым тягам 6. На внутренних поверхностях элементов 9 у места их шарнирного соединения с поперечиной 8 установлены упоры 12. На

боковых элементах 9 рабочей балки 7 выполнены вертикальные прорези 13 таким образом, что смонтированные в этих отверстиях зубья 14 и 15 установлены след в след, причем задние зубья 15 смонтированы в скобах 16 и располагаются ниже, чем передние зубья 14. В средней части поперечины 8 смонтирован рыхлящий зуб 17, располагающийся на одном уровне с задними зубьями 15. На боковых поверхностях задних зубьев 15 и зуба 17 выполнены по вертикали с одинаковым щагом отверстия 18.

В местах шарнирного соединения 11 в верхней части боковых элементов 9 выполнены накладки 19. На толкающих брусьях 3 с помощью шарнира 20 установлено стопорное устройство 21, которое с помощью зубчатой рейки 22 через кронштейн 23 связано с боковыми тягами 6.

Стопорное устройство 21 состоит из корпуса 24, внутри которого установлена защелка 25, фиксирующая в секторе 26 пальцем 27, прижатие защелки 25 к зубчатой

рейке 22 осуществляется с помощью спиральной пружины 28. Зубчатая рейка закрепляется в корпусе 24 с помощью стопоров 29.

Землеройно-транспортная машина работает следующим образом.

Перед разработкой высокопрочных грунтов с помощью гидроцилиндров 2 базового трактора 1 опускается рабочая балка 7 в нижнее положение. Затем выжимаются стопоры 29 из корпусов 24 (соответственно

с одной, а затем с другой стороны), при этом выводятся из зацепления с зубчатыми рейками 22 защелки 25, которые фиксируюгся в секторах 26. После этого с помощью гидроцилиндров 2 производится опускание отвала 4 до тех пор, пока не совпадут отверстия на зубчатых рейках 22 и стопорных устройствах 21, для закрепления зубчатых реек в корпусах 24 стопорных устройств 21. При втягивании штоков гидроцилиндров 2 и движении базового трактора 1 осуществляется заглубление рыхлящих зубьев 14, 15 и 17. Причем первоначально в грунт внедряются боковые передние рыхлящие зубья 14, а затем боковые задние зубья 15 и средний рыхлящий зуб 17. При необходимости возможно рыхление грунта всеми рыхлящими зубьями одновременно, боковыми передними зубьями, боковыми задними и средним зубом и только средним зубом. Количество зубьев, участвующих в разрущении грунтов, определяется технологией ведения работ. В случае работы землеройно-транспортной мащины на менее прочных грунтах возможно увеличение глубины рыхления грунта путем перестановки зубьев 15 и 17 вниз по вертикали с помощью отверстий 18. Кроме того, выполнение рабочей балки 7 в виде подвижного трехзвенника обеспечивает возможность поворота навесного рыхлительного оборудования в ту или иную сторону при развороте базовой машины 1. При необходимости предлагаемая конструкция землеройно-транспортной машины может работать как бульдозерное оборудование. Для этого вместо рыхлящих зубьев 15 и 17 устанавливается отвал, который может служить для уборки строительного мусора вблизи строящихся зданий. По окончании рыхления грунта бульдозером, навесное рыхлительное оборудование устанавливается в транспортное положение следующим образом. С помощью гидроцилиндров 2 базового трактора 1 рыхлящие зубья выводятся на поверхность грунта. Затем вынимаются стопоры 29 из корпусов 24 (соответственно с одной, а затем с другой стороны), при этом выводятся из зацепления с зубчатыми рейками 22 защелки 25, которые фиксируются в секторах 26. После этого с помощью гидроцилиндров 2 производится подъем отвала 4 до тех пор, пока не совпадут отверстия на зубчатых рейках 22 и стопорных устройствах 21 для закрепления зубчатых реек в корпусах 24 стопорных устройств 21. После этого гидроцилиндрами 2 производят подъем навесного рыхлительного оборудования. Введение в конструкцию землеройнбтранспортной мащины боковых, смонтированных на упряжных шарнирах и ориентированных в противоположную сторону толкающих брусьев тяг, связанных между собой рабочей балкой и с толкающими брусьями посредством зубчатой рейки и стопора, позволило приблизить рыхлящие зубья к базовой машине и наиболее полно реализовать тяговое усилие трактора, тем самим повысить эффективность рыхления. Кроме того, это дало возможность упростить конструкцию за счет управления рыхлительным оборудованием гидроцилиндрами бульдозерного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРУДИЕ ДЛЯ РЫХЛЕНИЯ ПОЧВЫ | 2006 |

|

RU2303538C1 |

| Рыхлитель мерзлого и плотного грунта | 1980 |

|

SU956706A1 |

| Рыхлитель | 1986 |

|

SU1439180A2 |

| Землеройная машина | 1979 |

|

SU881216A1 |

| Землеройно-транспортная машина | 1990 |

|

SU1776729A1 |

| Бульдозерное оборудование | 1988 |

|

SU1700154A1 |

| Землеройно-транспортная машина | 1990 |

|

SU1776730A1 |

| Землеройно-транспортная машина | 2022 |

|

RU2826831C2 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1991 |

|

RU2049859C1 |

| Рабочее оборудование бульдозера | 1981 |

|

SU972010A1 |

1. ЗЕМЛЕРОЙНО-ТРАНСПОРТНАЯ МАШИНА, включающая базовый трактор, бульдозерное оборудование с упряжными шарнирами, гидравлическую систему управления бульдозерным оборудованием и рыхлительные зубья, отличающаяся тем, что, с целью повышения эффективности рыхления путем приближения рыхлящих зубьев к базовой машине и упрощения конструкции, она снабжена двумя боковыми, смонтированными на упряжных шарнирах и ориентированными в противоположную сторону толкающих брусьев тягами, связанными между собой посредством рабочей балки с рыхлящими зубьями, при этом толкающие брусья и боковые тяги связаны между собой посредством зубчатой рейки и стопора. 2. Машина по п. I, отличающаяся тем, что рабочая балка с зубьями выполнена в виде П-образного шарнирного трехзвенника, концы которого шарнирно смонтированы сл йа боковых тягах, при этом оси шарниров, расположены вертикально. о: 4ib 4;: N5

v// /// y///W 20 (риг. 3 фиг. 5 V

//

19

J6

75 18

-r

15

fUZ. 6

22

/

29

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Захарчук Б | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Навесное тракторное оборудование.для разработки высокопрочных грунтов | |||

| М., «Машиностроение, 1979, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Захарчук Б | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Навесное тракторное оборудование для разработки высокопрочных грунтов | |||

| М., «Машиностроение, 1979, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-05-07—Публикация

1981-04-28—Подача