/

/L

4 О О

Јь Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ контроля сплошности в многослойных клеевых соединениях элементов конструкций летательных аппаратов из разнородных материалов | 2020 |

|

RU2755565C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является упрощение реализа-, ции способа за счет обеспечения возможности визуального восприятия информации. Для конкретных условий изделия 3-определяют зависимость амплитуды поперечных колебаний, трансформированных при отражении от донной поверхности продольных колебаний, от расстояния между прямыми преобразователями 1 и 2 и по соответствию этой амплитуды чувствительности эхо-контроля, в частности по равенству амплитуд эхо-сигнала от плоскодонного отражателя, задающего чувствительность, определяют необходимое расстояние. Затем устанавливают на этом расстоянии преобразователи 1 и 2 на изделии 3. Излучают преобразователем 1 импульсы, продольных колебаний и принимают им отраженные продольные колебания. Преобразователем 2 принимают поперечные колебания, трансформированные при отражении из продольных. Измеряют амплитуды принятых колебаний, По величине амплитуды эхо-сигналов, принятых преобразователем 1, оценивают дефектность изделия 3 по эхо-схеме контроля, а по величине амплитуды сигналов, принятых преобразователем 2, оценивают дефектность изделия по зеркально-теневой схеме контроля. 2 ил. (Л С

Фиг.1

Изобретение относится к области акустических методов неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии изделий с плоскопараллельными поверхностя- ми. например плит, листов и т.п.

Известен способ УЗ-контроля изделия с плоскопараллельными поверхностями, заключающийся в том, что устанавливают на одной плоской поверхности изделия на оп- ределенном расстоянии один от другого два УЗ-преобразователя, излучают одним преобразователем импульсы УЗ-колебаний в изделие, принимают другим преобразователем отраженные донной поверхностью изделия импульсы, измеряют амплитуды принятых донных импульсов и с их помощью определяют качество изделия.

Недостатком этого способа является

недостаточно высокая чувствительность,

обусловленная природой зеркально-теневого метода, хотя он и лишен мертвой зоны....-..

Наиболее близким по технической сущности, к заявленному является способ УЗ- контроля изделий с плоскопараллельными поверхностями, заключающийся в том, что устанавливают на одной плоской поверхности изделия на заданном расстоянии один от другого два УЗ-преобразователя, излуча- ют первым преобразователем импульсы УЗ- колебаний в изделие, принимают- первым преобразователем эхо-импульсы, отраженные изделием, принимают вторым преобразователем отраженные изделием, принимают вторым преобразователем отраженные донной поверхностью импульсы, измеряют параметры принятых импульсов и определяют наличие дефектов в изделии по величине амплитуды отраженных как дефектами из- делия, так и его донной поверхностью поперечных колебаний, причем в качестве УЗ преобразователей используют наклонные преобразователи, возбуждающие в изделии импульсы поперечных колебаний..

Недостатком данного способа является относительно сложная реализация вследствие практической невозможности визуального восприятия информации с экрана дефектоскопа, что .обусловлено большой разностью амплитуд донного сигнала прямого прохождения, регистрируемого по зеркально- теневой схеме вторым преобразователем, и эхо-сигналов от дефектов изделия, регист- рируемых по эхо-схеме первым преобразо- вателем. Данный недостаток может быть скомпенсирован применением специальных электронных блоков, позволяющих обеспечить на различных участках развертки по экрану неравный коэффициент усиле5

10 15

0

5 0 5 0 5

0 . 5

ния, но необходимость применения специальных электронных блоков также свидетельствует об относительно сложной реализации этого способа.

Целью изобретения является упрощение реализации способа за счет обеспечения возможности визуального восприятия информации вследствие использования по- .перечных УЗ-колебанйй; трансформированных при отражении от донной поверхности, излучаемых прямым преобразователем продольных УЗ-колебаний. . Поставленная цель достигается предварительным определением зависимости амплитуды трансформированных поперечных УЗ колебаний от расстояния между преобразователями и выбором по этой зависимости требуемого расстояния.

Сущность изобретения заключается в том, что сначала определяют зависимость амплитуды поперечных колебаний, трансформированных при отражении от донной поверхности продольных колебаний,от расстояния между прямыми преобразователями, установленными на одной плоской поверхности изделия, затем по полученной зависимости выбирают расстояние между преобразователями из условия соответствия величины амплитуды трансформированных колебаний заданной чувствительности контроля. После приступают непосредственно к контролю, для чего устанавливают на одной плоской поверхности изделия на выбранном расстоянии два прямых УЗ-преобразователя и излучают изделие первым преобразователем импульсы продольных УЗ-колебаний. Принимают первым преобразователем отраженные в изделии эхо-импульсы, а вторым преобразователем - отраженные донной поверхностью изделия импульсы и измеряют их параметры. О наличии дефектов судят по величинам амплитуд продольных колебаний, принятых первым преобразователем, и поперечных колебаний, принятых вторым преобразователем.

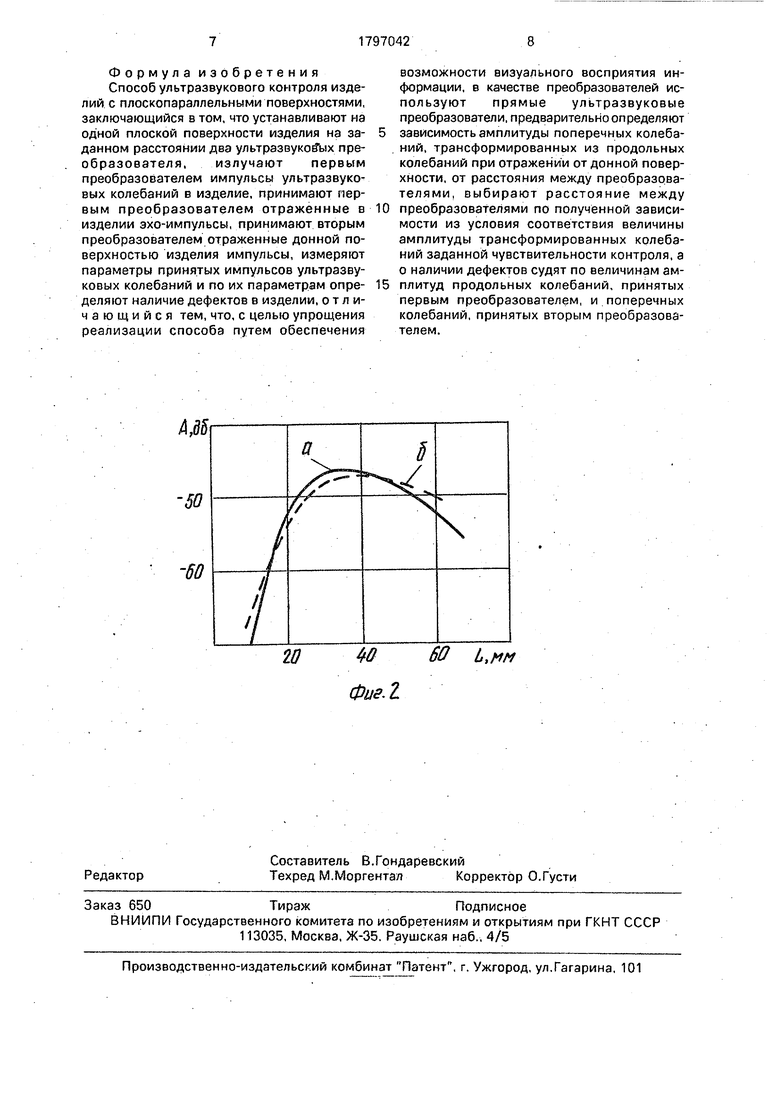

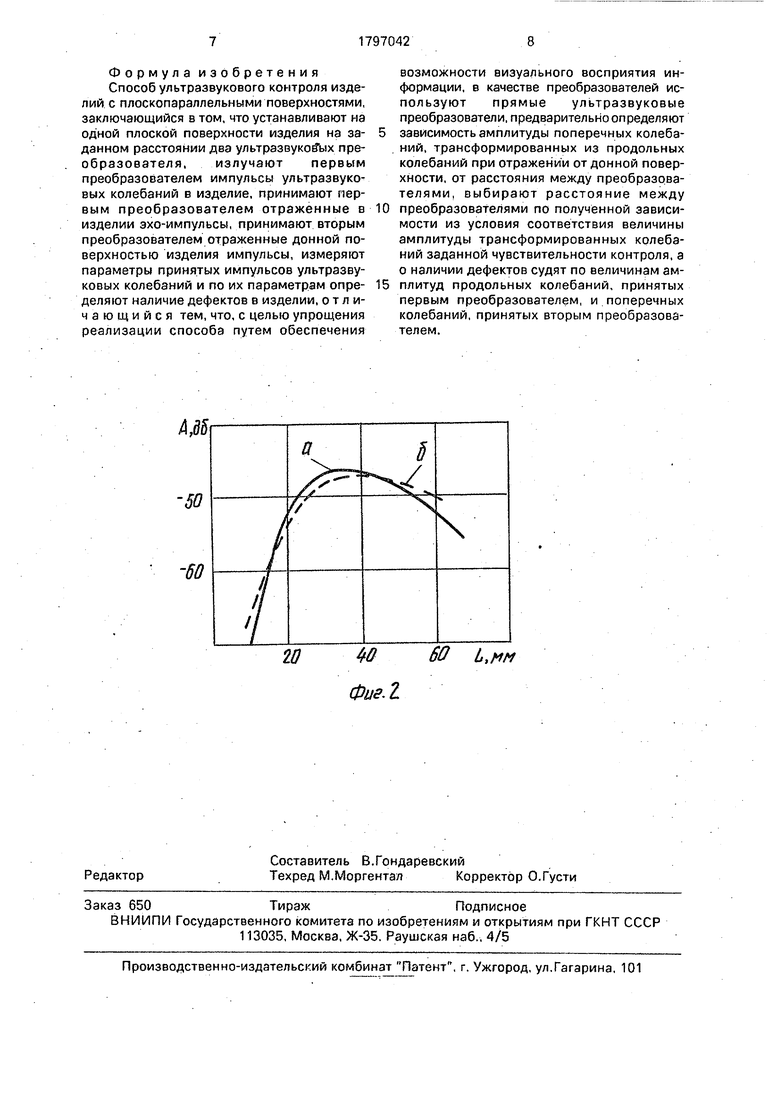

На фиг.1 представлена схема способа УЗ-контроля изделий с плоскопараллельными поверхностями; на фиг. 2 - график зависимости амплитуды А поперечных колебаний,трансформированных при отражении от донной поверхности продольных колебаний, от расстояния - между преобразователями,;

На фиг.1 позициями 1 и 2 обозначены соответственно первый и второй преобразователи, позицией 3 - контролируемое из-. дели ё толщиной Н.

Способ УЗ-контроля изделий с плоскопараллельными поверхностями реализуется следующим образом.

Для заданной толщины и контролируемого изделия 3 определяют зависимость амплитуды А поперечных колебаний, трансформированных зависимость амплитуды А поперечных колебаний, трансформи- рованных при отражении от донной поверхности продольных колебаний, от расстояния L между преобразователями. При установке на одной плоской поверхности бездефектного участка изделия 3 или идентичного ему образца двух прямых УЗ-преоб- разователей 1 и 2, преобразователь 1 излучает импульсы УЗ-продольных волн. Вследствие того, что преобразователь 1 обладает диаграммой направленности, час ть излученных им продольных УЗ-колебаний падает на донную поверхность под углом и при отражении трансформируется в поперечные колебания,которые,распространяясь в изделии 1, доходят до преобразователя 2 и принимаются им.-Амплитуда А принимаемых преобразователем 2 поперечных колебаний зависит от расстояния между преобразователями 1 и 2, так как при изменении расстояния меняется угол падения продольных колебаний, трансформирующихся именно в те поперечные колебания, которые принимаются преобразователем 2, и соответственно функция, описывающая диаграмму направленности излучателя и приемника, для измененного угла имеет другое значение, также как и величина коэффициента отражения. Экспериментально полученные результаты на материале АЕ4 толщиной 70 мм с помощью преобразователей типа К2К производства фирмы Крэуткремер представлены, на фиг.2 сплошной линией (а). Для сравнения там же пунктиром (б) представлены расчетные данные, полученные обычным путем после вычисления коэффициента отражения и определения функции, описывающей диаграмму направленности с помощью диаграмм из книги Гурвич А.К., Кузмина.Л.И. Справочные диаграммы направленности искателей ультразвуковых дефектоскопов, Киев, Техника. 1980, с.21- 25. Поскольку для материала АК4 чувствительность контроля определяется плоскодонным отражателем 0 2,5 мм, а для данных условий контроля для преобразователя 1 эта величина соответствует ослаблению дефектоскопов USIР-11-50 дБ, то :из графика на фиг.2 следует, что при расстоянии Li 20 мм и 54 мм амплитуда принятых трансформированных поперечных колебаний соответствует чувствительности контроля. Предпочтительно более

тесное расположение преобразователей 1 и

5 дефектов свидетельствует превышение амплитуды этих сигналов порогового уровня, Часть продольных колебаний падает на донную поверхность под углом и, отражаясь, трансформируется в поперечные колебания

0 и попадает на преобразователь 2. Преобразователем 2 принимают поступившие на него сигналы и также наблюдают их на экране дефектоскопа, О наличии дефектов, лежащих в мертвой зоне преобразователя 1,

5 судят по величине амплитуд поперечных колебаний, принятых преобразователем 2 и соответствующих по времени распространения продольных и поперечных колебаний через толщину Н материала. О наличии де0 фектов свидетельствует недостижение амплитуды этих сигналов порогового уровня. Вследствие выбора расстояния L вышеуказанным образом оператор имеет возможность одновременно наблюдать на экране

5 дефектоскопа, при стационарном его коэффициенте усиления по развертке, положение интересующих его эхо-сигналов относительно порогового уровня, поскольку последний одинаков и для эхо-метода и для

.0 зеркально-теневого метода контроля, Можно допустить некоторое неравенство амплитуды А принимаемых преобразователем 2 поперечных колебаний заданной чувствительности эхо-контроля если динамический

5 диапазон экрана дефектоскопа позволяет одновременно отслеживать оператору высоту эхо-сигналов, несущих информацию о дефектах по зкс- и зеркяльно-темевой схемам контроля.

Формула изобретения Способ ультразвукового контроля изделий с плоскопараллельными поверхностями, заключающийся в том, что устанавливают на одной плоской поверхности изделия на заданном расстоянии два ультразвуковых преобразователя, излучают первым преобразователем импульсы ультразвуковых колебаний в изделие, принимают первым преобразователем отраженные в изделии эхо-импульсы, принимают вторым преобразователем отраженные донной поверхностью изделия импульсы, измеряют параметры принятых импульсов ультразвуковых колебаний и по их параметрам определяют наличие дефектов в изделии, отличающийся тем, что, с целью упрощения реализации способа путем обеспечения

возможности визуального восприятия информации, в качестве преобразователей используют прямые ультразвуковые преобразователи, предварительноопределяют

зависимость амплитуды поперечных колебаний, трансформированных из продольных колебаний при отражении от донной поверхности, от расстояния между преобразователями, выбирают расстояние между

преобразователями по полученной зависимости из условия соответствия величины амплитуды трансформированных колебаний заданной чувствительности контроля, а о наличии дефектов судят по величинам амплитуд продольных колебаний, принятых первым преобразователем, и поперечных колебаний, принятых вторым преобразователем.

20 W SO LtnM Фие.2.

| Методы акустического контроля металлов | |||

| - М.Машиностроение, 1989 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ ультразвукового контроля сварных соединений | 1985 |

|

SU1280526A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-23—Публикация

1991-06-27—Подача