Изобретение относится к области электроники и может быть использовано для изготовления электродов термостойких долговечных искровых разрядников с повышенной стабильностью напряжения пробоя.

Известен сплав Bt)o-A, состоящий из окиси бария (РаО 2,5-4,01 по массе), никеля (Ni - 2, по массе) и вольфрама V - остальное) , применяемый в качестве материала электродов импульсных источников оптического излучения.

Эрозионная стойкость этого сплава недостаточна для удовлетворения современных требований по долговечности газоразрядных приборов, Кроме того, этот материал не обеспечивает нeoбxoди ,oй стабильности напряжения пробоя в условиях изменения температуры окружающей среды.

Наиболее близким известным техническим решением к данному изобретению является материал ВКоЗНЗ для электродов долговечных искровых разрядников на основе вольфрама, вклю- . чающий никель (Ni - 2,0-3,5% по маесе) и окись щелочноземельного металла. В качестве окиси щелочноземельного металла использована окись калия (СаО - 2,8-4,0 по массе),

Этот материал обеспечивает высоhOкую стабильность напряжения пробоя

ю разрядников.

Одним из основных факторов, ограничивающих использование этого материала, является высокая его распыляемость, приводящая к снижению сопротивления изоляции и увеличению разброса пробивного напряжения приборов. Так в режиме, типичном для коммутационных искровых разряд , ников, напряжение пробоя - 3 кВ, энергия в импульсе - 3 Дж,амплитуда в импульсе - 1.000 А, длительность импульса.- 30 МКС, частота следоваHHR импупьсоя - 25 fu, обеспечивает говечиост ь до /-8 млн, ripo бое 15 Е-ЛЬЮ /viiinor o изобретения пвляе ся понын сние эрозионной стойкости (.материала. Эта цель достигается тем, что мз {всстиь1Й матеоиал для электродов дол 1 г-оБеч -:ы.х искровых разрядников на осн Iзольфрамгт, включающий никель ti окис i щелочноземельного металла, согласно изобретению, содержит в качестве окисла fi(jioMHo3f. мeльt oгo металла окись стронцияПри следующем соотношении компонентов, мас,,: О к и с ; с т ;х) ч 14 . я2,0-5,5 Никель2,0-3,5 В о п ь f р а мО с т а л Исхолнь1ми веи(ествани для получения предлагаемо о электродного .атвриала являются вольфрамовый ан гидрид, азс тнокисльй никель и азотнокислый СТРС1НЦИЙ , Смесь порошков воль(|5рама, никеля и окиси Г1олу|-1ают метс)дом хиническг-,го смешивания путем осаждения карбс 1атов никеля и стронция и суспензи - частиц вольфрамового (-i-T ил.рида с последующей фильтрацией сушкой и избирательнь м восстановлеь ирм г оОДОГОде прм 900 С, Компак i-tbie о6раЗ - ы материала получали методом )-ого прессования при давлен-;и ;5-3,0 Т/см- с последуloiuHj-t 30ACip--. спеканием при температуре 8 течение 1--2 ч, Нлппммер, полумеяия химическо о состава порошка: никель - 3,0°

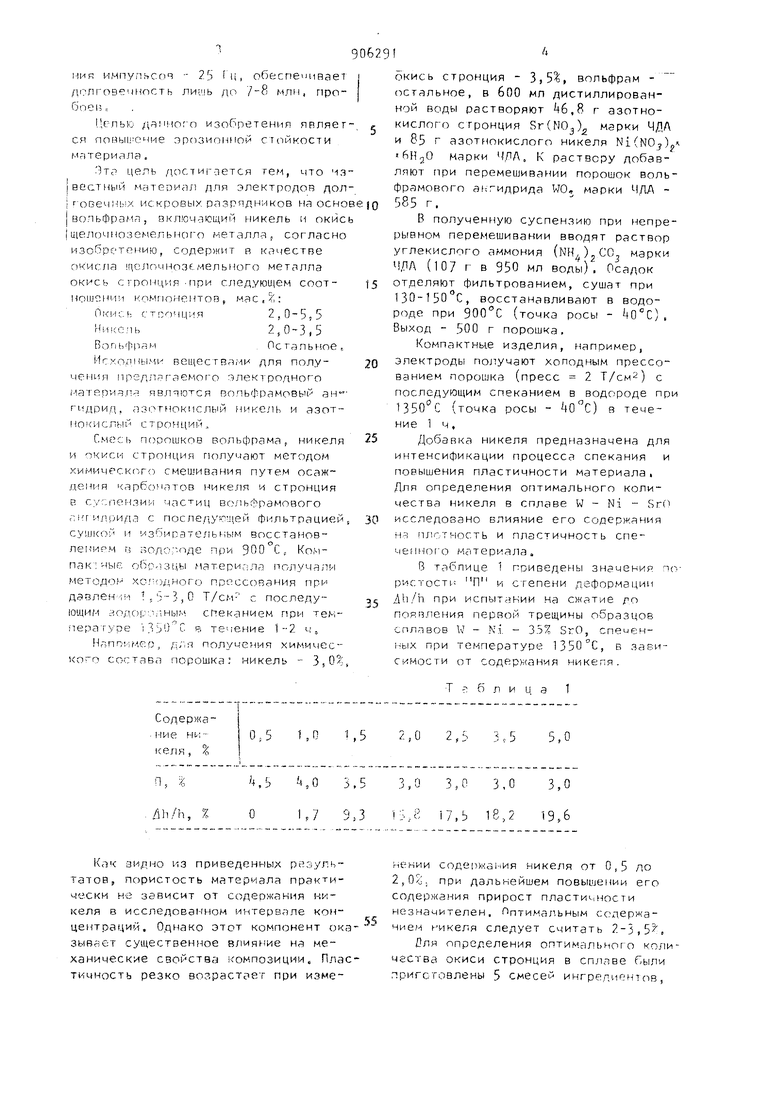

блица 1 окись стронция - 3,5%, вольфрам остальное, в бОО мл дистиллированной воды растворяют (6,8 г азотнокислого стронция Sr(NO),, марки ЧДЛ и 85 г азотнокислого никеля Ni(NOj)pi марки Ч,ПЛ. К раствору добавляют при перемешивании порошок вольфрамового аьгидрида WO, марки ЧЯА 585 г. В полученную суспензию при непрерывном перемешивании вводят раствор углекислого аммония (NH,)nCO, марки ЧПЛ (107 г в 950 мл водьО. Осадок отделяют фильтрованием, сушат при 130-150 С, восстанавливают в водороде при 900С (точка росы - ). Выход - 500 г порошка. Компактные изделия, например, электроды получают холодным прессованием порошка (пресс 2 Т/см) с последующим спеканием в водороде при (точка росы - ) в течение 1 ч. Добавка никеля предназначена для интенсификации процесса спекания и повышения пластичности материала, Для определения оптимального количества никеля в сплаве W - Ni - SrO исследовано влияние его содержания на плотность и пластичность спеченногчэ материала, В таблице приведены значения по.ристост -: П и степени деформации /ih/h при испь1тании на сжатие до появления первой трещины образцов сплавов - N4. - 35% SrO, спеиенi bix при температуре 1350°С, в зависимости от содерк(ания никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электродов искровых разрядников и технологическая линия для его реализации | 2020 |

|

RU2738957C1 |

| Материал для электродов импульсных и дуговых источников света | 1976 |

|

SU548909A2 |

| ЭЛЕКТРОД ЭЛЕКТРОННОГО ПРИБОРА | 2000 |

|

RU2176118C1 |

| Способ изготовления материала для электродов газоразрядных приборов | 1975 |

|

SU600635A2 |

| Способ изготовления материала для электродов газоразрядных приборов | 1973 |

|

SU492950A1 |

| МАТЕРИАЛ ДЛЯ КАТОДА | 2001 |

|

RU2206139C1 |

| Искровой разрядник | 2015 |

|

RU2608825C2 |

| ХОЛОДНЫЙ КАТОД ДЛЯ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ | 1990 |

|

SU1777502A1 |

| РАЗРЯДНИК | 2002 |

|

RU2223580C1 |

| Разрядник | 1981 |

|

SU983815A1 |

Как аидно из приведенных результатов, пористость Материала практически не зависит от содержания никеля в исследова1тном интервале концентраций. Однако этот компонент оказывает существенное влияние на механические свойства композиции. Пластичность резко возрастает при изменекий соде) никеля от 0,5 до 2,0/j, при дальнейшем пoвыliJeнии его содержания прирост пластичности незначителен, птимал.ьным содержанием никеля следует считать 2-3,5.

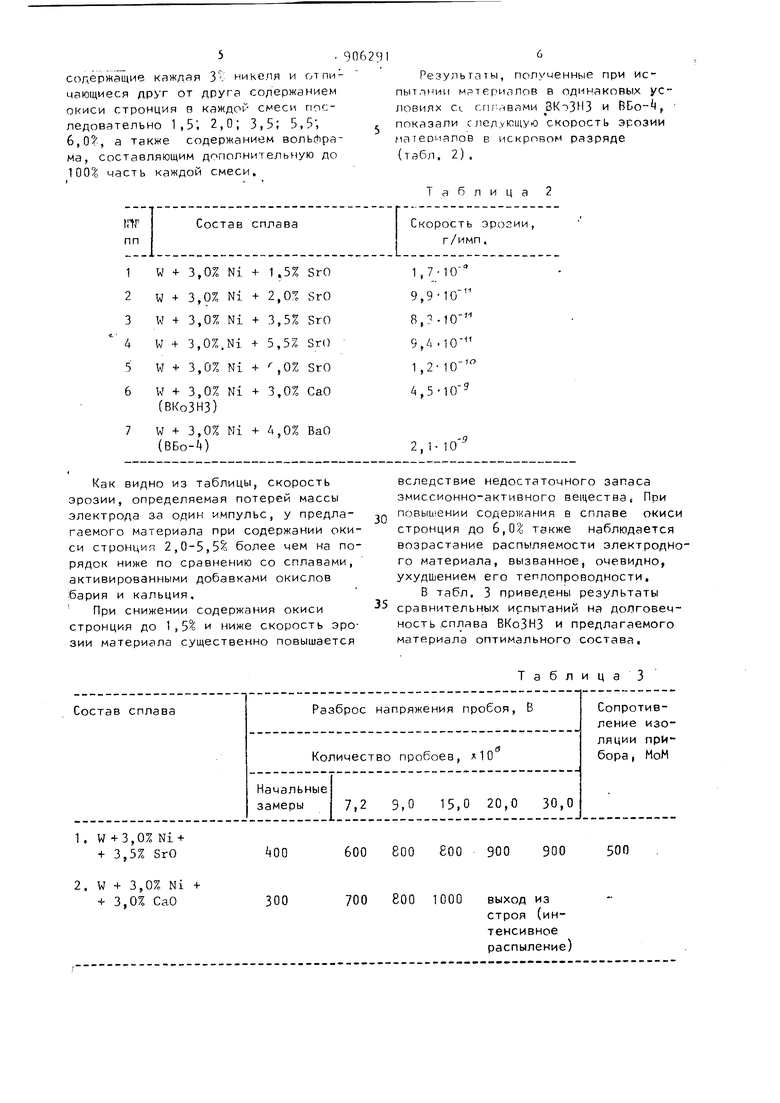

Лля определения оптимального количества окиси стронция в сплаве бььпи приготовлены 5 смесей ингредиентов,

содержащие каждая Зо никеля и отличающиеся друг от друга солержанием окиси стронция в каждое смеси последовательно 1,5, 2,0; 3,5; 5,5; 6,0, а также содержанием волЬфраМа, составляющим дополнительную до 100% часть каждой смеси.

Как видно из таблицы, скорость эрозии, определяемая потерей массы электрода за один импульс, у предлагаемого материала при содержании окиси стронция 2,0-5,5 более чем на порядок ниже по сравнению со сплавами, активированными добавками окислов бария и кальция,

При снижении содержания окиси стронция до 1,5% и ниже скорость эрозии материала существенно повышается 1 . W +3,0% Ni-t600 800 + 3,5% SrO 2, W + 3,0% Ni + ч- 3,0% CaO

9062Ч16

Результаты, полученные при испытании и -зтериалов в одинаковых условиях ci. сгилвами ВКоЗНЗ и ВБо-4, показали следующую скорость эрозии материалов в искровом разряде (табл. 2),

Таблица 2

вследствие недостаточного запаса змиссионно-активного вещества, При повышении содержания в сплаве окиси стронция до 6, также наблюдается возрастание распыляемости электродного материала, вызванное, очевидно, ухудшением его теплопроводности,

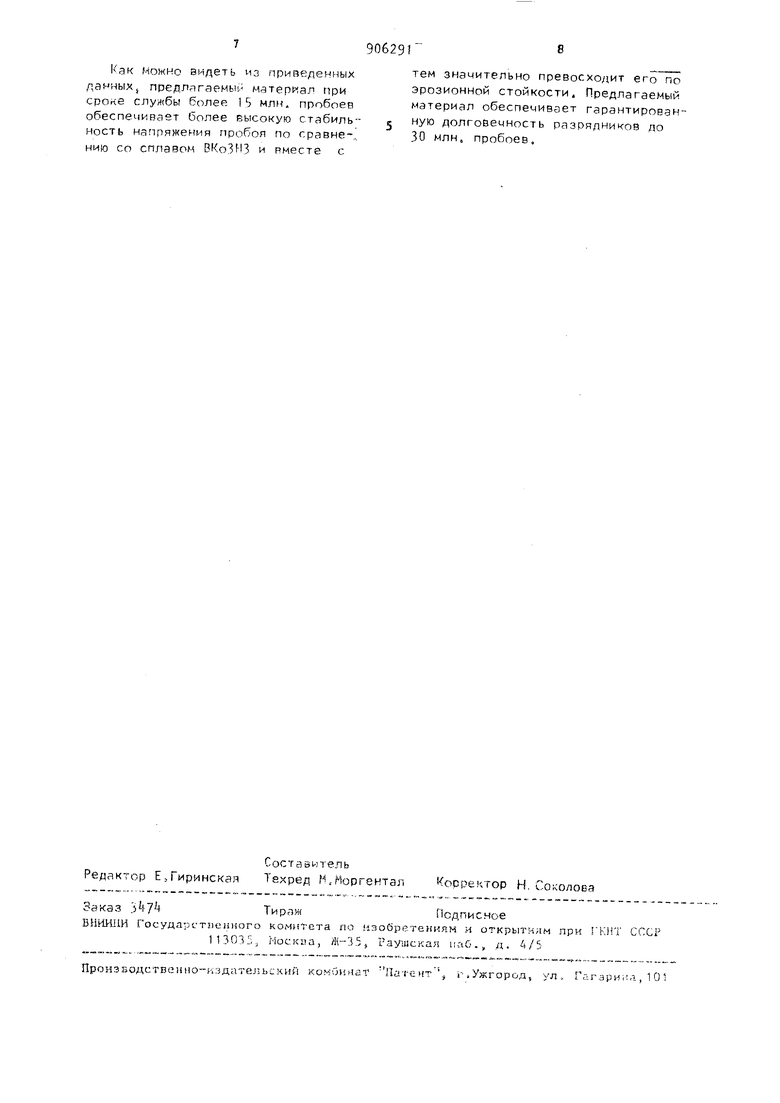

В табл. 3 приведены результаты сравнительных испытаний на долговечность сплава ВКоЗНЗ и предлагаемого материала оптимального состава.

ТаблицаЗ

500 700 800 800 900 900 000 выход из строя (интенсивноераспыление)

7 906291S

Как Можно видеть из приведенныхтем значительно превосходит его по

ламныХ; предлагаемый материал приэрозионной стойкости. Предлагаемый

сроке службы более 15 млн, пробоевматериал обеспечивает гарантиройзнобеспечивает более высокую стабиль- е ную долговечность разрядников до

ность напряжения пробоя по сравие-,,30 млн. пробоев. ни(о со сплавом ВКоЗНЗ и вместе с

Авторы

Даты

1992-08-30—Публикация

1980-10-24—Подача