) УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ РАЗЛИЧНЫХ МАТЕРИАЛОВВ П Т БФОНД B^inFFTOB | 1972 |

|

SU422455A1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| РАЗМОЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2252076C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| ДЕЗИНТЕГРАТОР МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2438783C2 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343001C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2021 |

|

RU2776794C1 |

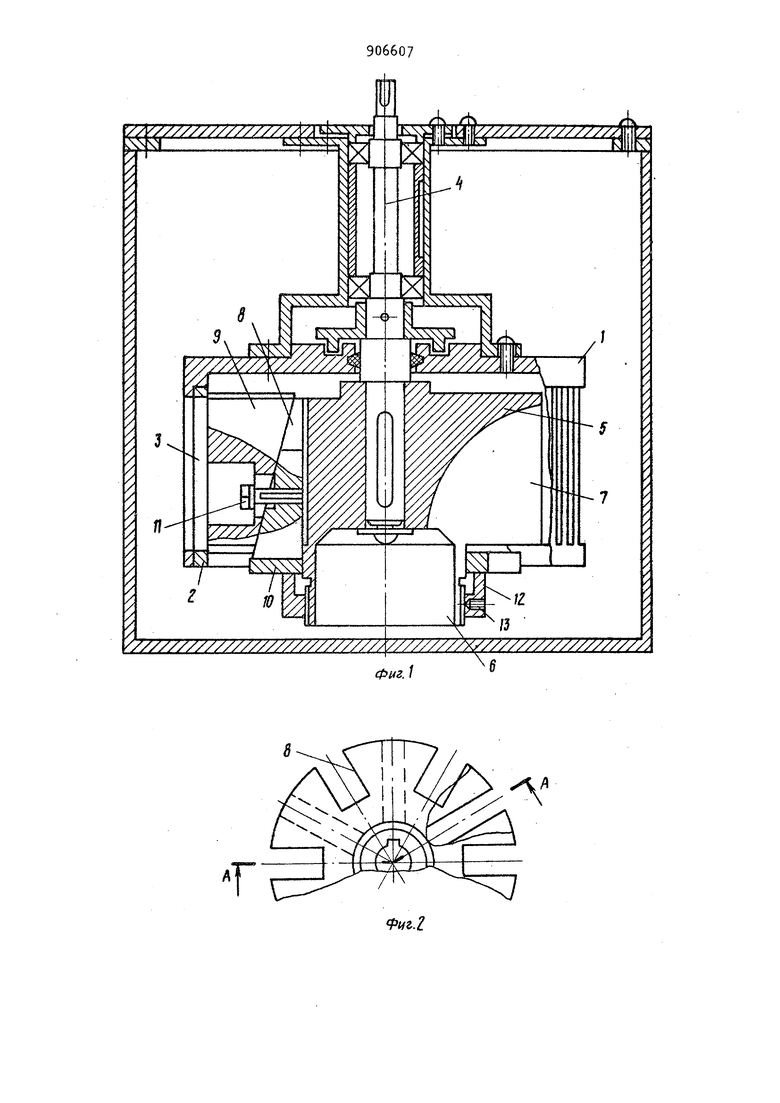

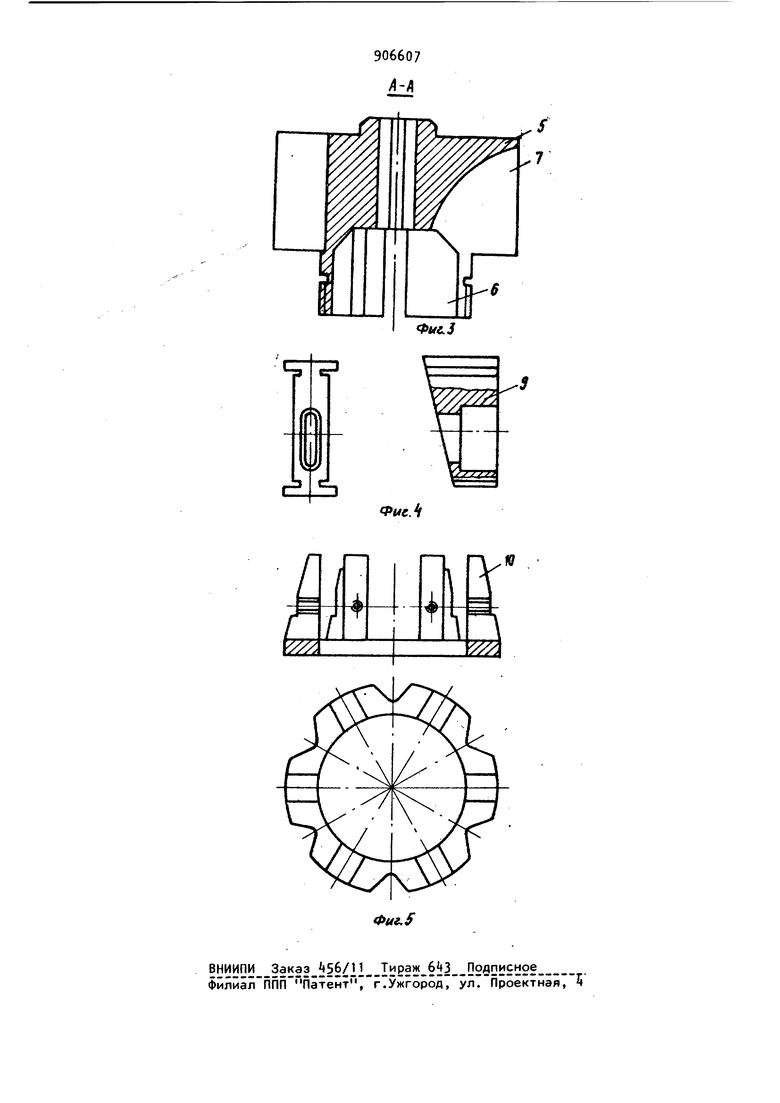

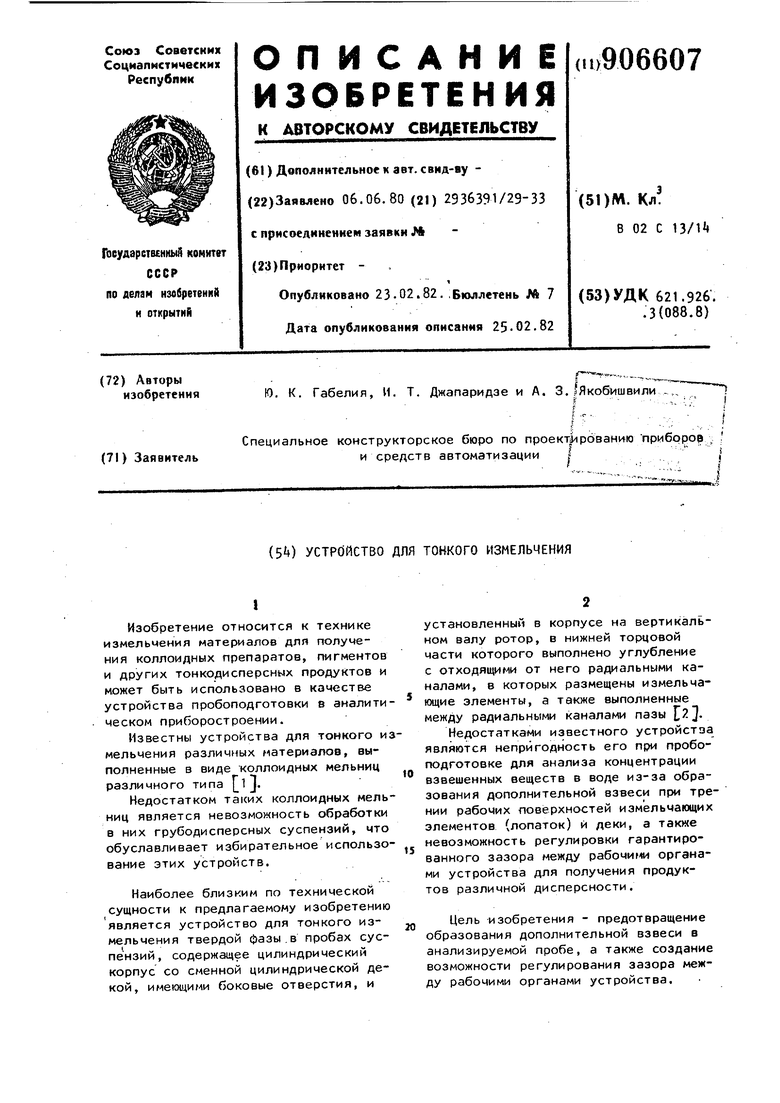

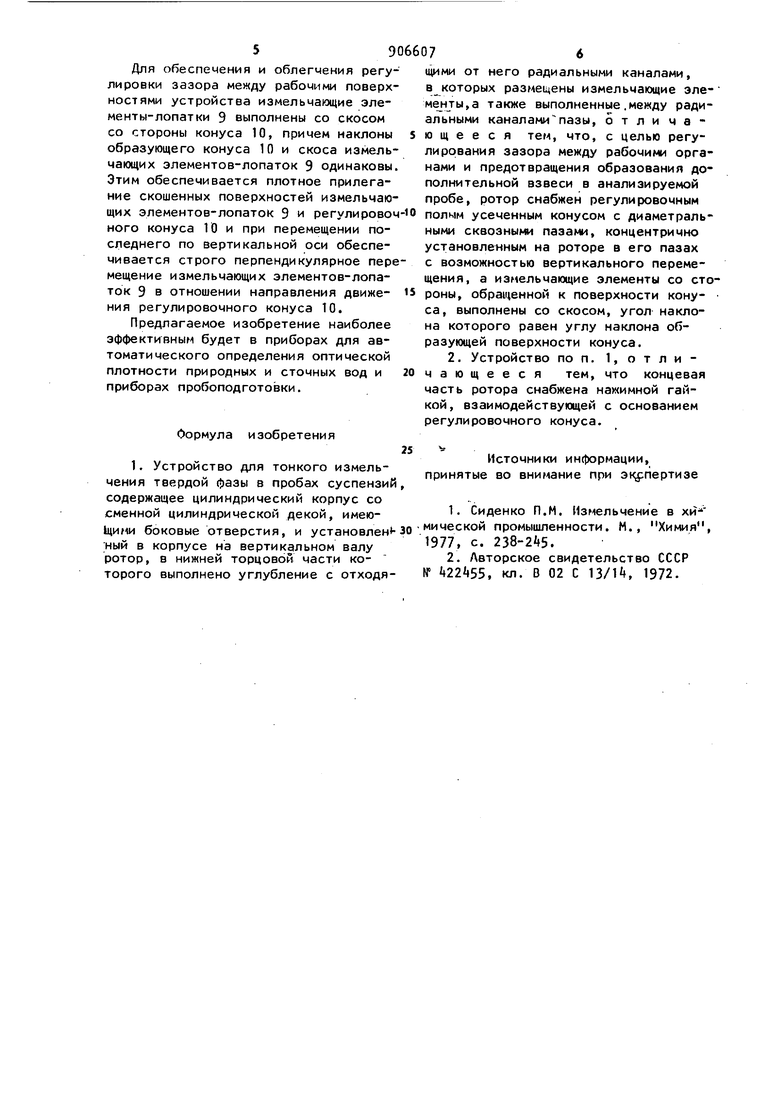

Изобретение относится к технике измельчения материалов длп получения коллоидных препаратов, пигментов и других тонкодисперсных продуктов и может быть использовано в качестве устройства пробоподготовки в зналити меском приборостроении. Известны устройства для тонкого из мельчения различных материалов, выполненные в виде коллоидных мельниц различного типа 1 J. Недостатком таких коллоидных мельниц является невозможность обработки в них грубодисперсных суспензий, что обуславливает избирательное использование этих устройств. Наиболее близким по технической сущности к предлагаемому изобретению является устройство для тонкого измельчения твердой фазы,в пробах суспензий, содержащее цилиндрический корпус со сменной цилиндрической декой, имеющими боковые отверстия, и установленный в корпусе на вертикальном валу ротор, в нижней торцовой части которого выполнено углубление с отходящими от него радиальными каналами, в которых размещены измельчающие элементы, а также выполненные между радиальными каналами пазы 2 . Недостатками известного устройстза являются непригодность его при пробоподготовке для анализа концентрации взвешенных веществ в воде из-за образования дополнительной взвеси при трении рабочих поверхностей измельчающих элементов (лопаток) и деки, а также невозможность регулировки гарантированного зазора между рабочими органами устройства для получения продуктов различной дисперсности. Цель изобретения - предотвращение образования дополнительной взвеси в анализируемой пробе, а также создание возможности регулирования зазора между рабочими органами устройства. Указанная цель достигается тем, что в устройстве для тонкого измельчения твердой Оазы в пробах суспензий содержащем цилиндрический корпус со сменной ци/мндрической декой, имеющими боковые отверстия, и установленный в корпусе на вертикальном валу ротор, в нижней торцовой части которого выполнено углубление с отходящими от него радиальными каналами, в которых размещены измельчающие элементы, а также выполненные между радиальными каналами пазы, ротор снабжен регулировочным полым усеченным конусом с диаметральными сквозными пазами, кон- 15 центрично установленным на роторе в его пазах с возможностью вертикального перемещения, а измельчающие эле менты со стороны, обращенной к поверхности конуса, выполнены со скосом, угол наклона которого равен углу наклона образующей поверхности конуса. Концевая часть ротора снабжена нажимной гайкой, взаимодействующей с основанием регулировочного конуса. На фиг. 1 схематично показано устройство для тонкого измельчения твердой фазы в пробах суспензий, разрез; на фиг. 2 - ротор в плане; на фиг.З разрез А-Л на фиг, 2; на фиг. - измельчающий элемент в двух проекциях; на фиг. 5 - регулировочный конус, вид сбоку и в плане. Устройство установлено в герметичной емкости, заполненной суспензией, и закреплено на ее крышке. В цилиндри ческом корпусе 1 устройства установлена и неподвижно закреплена сменная цилиндрическая дека 2, имеющая с корпусом общие боковые отверстия 3- В корпусе на валу с подшипником качания k установлен ротор 5, имеющий в нижней торцовой части центральные углубления 6 и сообщающиеся с ним радиальные каналы 7, между которыми симметрично расположены пазы 8. В каналах установлены измельчаюи ие элементы-лопатки 9, связанные с установленным в пазы 8 конусом 10, при помощи винта 11. На нижний конец ротора 5 завинчена регулировочная гайка 12, при вращении которого она упирается на основание конуса 10, последний пе-редвигается вдоль своей оси и производится одновременное регулирование зазора между рабочими органами устройства. После регулировки производит 90 4 ся фиксация положения лопаток и гайки винтами П и 13. Устройство работает следующим образом. .При вращении ротора 5, в центральном углублении 6 возникает разряжение, в результате чего частицы измельчаемого материала всасываются в полость углубления 6, а затем под действием центробежных сил по радиальным каналам 7 отбрасываются к сменной деке 2, где подхватываются рабочей поверхностью измельчающих лопаток 9, кюветообразнзя форма рабочей поверхности лопатки не позволяет суспензии сказываться с нее и переходит на лопатку, следующую за ней. В момент, когда рабочая плоскость лопатки подходит к одному из отверстий 3, в дехе 2 суспензия продавливается через отверстия в емкость, в которой установлено устройство. При дальнейшем движении лопатки проходное сечение отверстия 3 перекрывается, а острые кромки отверстия 3 и лопатки 9 срезают находящиеся в суспензии частицы материала. После полного перекрытия лопаткой 9 отверстия 3, поток суспензии, скользящей по лопатке 9, ветречает на своем пути жесткую преграду, что приводит к мгновенному гидравлическому удару, способствующему разрушению частиц материала. Вращение ротора можно осуществлять в любую сторону. Регулировка зазора между рабочими органами устройства для получения продуктов различной дисперсии, что очень важно при фотометрическом количественном анализе жидкости, осуществляется следуюи им образом. Устройство,вынимается из герметической емкости, при отпущенных винтах 11 и 13 поворачивается гайка 12, которая своей нижней частью воздействует на большое основание регулировочного конуса 10, который, передвигаясь вдоль вертикальной оси, конической поверхностью воздействует на измельчающие элементы-лопатки 9 и передвигает их перпендикулярно вертикальной оси устройства, тем самым меняется зазор между рабочими элементами. После регулировки устройства, измельчающие элементы-лопатки 9, конус 10 и гайка 12 фиксируются винтами 11 и 13 и устройство вновь вставляется в герметическую емкость.

Для обеспечения и облегчения регулировки зазора между рабочими поверхностями устройства измельчающие элементы-лопатки 9 выполнены со скосом со стороны конуса 10, причем наклоны образующего конуса 10 и скоса измельчающих элементов-лопаток 9 одинаковы. Этим обеспечивается плотное прилегание скошенных поверхностей измельчающих элементов-лопаток 9 и регулировоч ного конуса 10 и при перемещении последнего по вертикальной оси обеспечивается строго перпендикулярное перемещение измельчающих элементов-лопаток 9 в отношении направления движения регулировочного конуса 10.

Предлагаемое изобретение наиболее эффективным будет в приборах для автоматического определения оптической плотности природных и сточных вод и приборах пробоподготовки.

Формула изобретения

1, Устройство для тонкого измельчения твердой фазы в пробах суспензий, содержащее цилиндрический корпус со сменной цилиндрической декой, имею1цими боковые отверстия, и установлен -30 ;ный в корпусе на вертикальном валу ротор, в нижней торцовой части которого выполнено углубление с отходящими от него радиальными каналами, в которых размещены измельчающие элементы,а также выполненные.между радиальными каналами пазы, отличающееся тем, что, с целью регулирования зазора между рабочими органами и предотвращения образования дополнительной взвеси в анализируемой пробе, ротор снабжен регулировочным полым усеченным конусом с диаметральными сквозными пазами, концентрично установленным на роторе в его пазах с возможностью вертикального перемещения, а измельчающие элементы со стороны, обращенной к поверхности конуса, выполнены со скосом, угол наклона которого равен углу наклона образующей поверхности конуса.

V

25

Источники информации, принятые во внимание при экспертизе

S

Авторы

Даты

1982-02-23—Публикация

1980-06-06—Подача