Предлагаемое изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано на мельницах зерноперерабатывающих предприятий агропромышленного комплекса.

Известен вальцевый станок для измельчения зерна и других продуктов, содержащий корпус, парноработающие вальцы, вращающиеся с различной скоростью (см. Соколов А.А. «Технологическое оборудование предприятий по хранению и переработке зерна». - М.: Колос, 1984, - С.238...256; Антипов С.Т., Кремов И.Т., Остриков А.Н., Панфилов В.А., Ураков О.А. «Машины и аппараты пищевых производств». - М.: Высшая школа, 2001, - С.415...423).

Недостатками известного вальцевого станка являются сложность конструкции, низкая производительность одной пары вальцов, большая материало- и энергоемкость станка из-за большого диаметра мелющего вальца (250 мм), минимально допустимое значение которого зависит от угла α захвата, который должен быть меньше угла ϕ трения зерна на поверхности вальца, т.е. tgα<tgϕ (см. Соколов А.А. «Технологическое оборудование предприятий по хранению и переработке зерна». - М.: Колос, 1984, - С.238...256). При уменьшении диаметра парноработающих вальцов нарушается условие захвата зерна в зазор между ними, резко снижается производительность станка.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является измельчитель сыпучих материалов, включающий корпус с загрузочным и выгрузным устройствами, внутри которого экцентрично установлен измельчающий валок с пазами и установленными в них плавающими лопатками (см. SU 844043, М.кл. В02С 4/06, опубл. 07.07.1981 г.).

Недостатками известного измельчителя сыпучих материалов являются сложность конструкции и низкая надежность ее работы из-за наличия установленных в пазах плавающих лопаток. Движение (плавание) лопаток в посадочных отверстиях может нарушаться при попадании в зазор частиц измельчаемого сыпучего материала и больших значениях изгибающего момента от сил сопротивления при уплотнении материала в зоне захвата и его измельчения. Недостатком также является сложность подачи воздушно-зерновой смеси в окно корпуса при небольшом объеме закрытого пространства между вращающимися в корпусе лопатками, вытесняющими воздух из корпуса в загрузочное окно или засасывающими воздух в выгрузное окно. Кроме того, при движении лопаток и материала со скоростью вращения вальца щелевой зазор между поверхностями валка и корпуса работает как прессующий канал с коэффициентом tgϕ трения прессуемого материала по поверхности корпуса. Измельчение продукта в канале возможно при тонком однослойном движении зерна, а при многослойном движении зерен будет происходить их прессование с разрушением крайних зерен на поверхности корпуса. Следовательно, при однослойной подаче зерна в зону измельчения практически не произойдет увеличения производительности, а качество его измельчения в прессующем канале будет низкое. Измельчение уплотняемого слоя зерна происходит только с одной стороны на поверхности корпуса при условии, если эта поверхность будет иметь определенную шероховатость, а при гладкой поверхности и tgϕ=tgψ будет происходить скольжение прессуемого материала и брикетирование зерна давлением, где tgϕ и tgψ соответственно коэффициенты внешнего и внутреннего трений зернового материала.

Таким образом, технический результат предлагаемого изобретения заключается в увеличении производительности, уменьшении материало- и энергоемкости измельчителя.

Указанный технический результат достигается тем, что в известном измельчителе сыпучих материалов, содержащем корпус с загрузочным и выгрузным устройствами, внутри которого установлен измельчающий рабочий орган, согласно изобретению последний состоит из двух вальцов, расположенных симметрично по обе стороны деки, установленной с возможностью вибрирования в вертикальном направлении, при этом дека содержит верхнюю призматическую часть с шероховатой поверхностью и нижнюю плоскую часть прямоугольного сечения с рифленой поверхностью, параметры рифлей которой обеспечивают вибрационное перемещение материала в сторону вращения вальца.

Отличительными признаками заявляемого устройства являются наличие нового конструктивного элемента, а именно вибрирующей деки, содержащей верхнюю призматическую и нижнюю плоскую части, и установка его между двумя вращающимися в противоположном направлении вальцами. Такая установка нового конструктивного элемента (деки) образует с цилиндрической поверхностью каждого из вальцов отдельные зазоры для обработки двух отдельных потоков зерна вместо одного по сравнению с существующей конструкцией станков с парноработающими вальцами. При этом уменьшается угол и повышается надежность захвата зерна в зону измельчающего зазора между двумя парами вальцедековых рабочих поверхностей. А это в свою очередь способствует уменьшению необходимого для захвата зерна диаметра вальца, что обеспечивает сокращение материало- и энергоемкости измельчителя.

Улучшение условия измельчения зерна одного потока с одной стороны деки происходит за счет поэтапного измельчения в двух измельчающих зазорах. Сначала зерно измельчается в верхнем зазоре I, образованном между вращающейся поверхностью вальца и наклонной шероховатой поверхностью верхней призматической части деки. Далее предварительно измельченный зерновой материал подвергается измельчению в зазоре II, образованном рифленой поверхностью нижней части деки и вращающимся вальцом. Первый этап грубого измельчения в верхнем измельчающем зазоре размером Δ происходит при его периодическом измельчении в результате вибрирования деки в вертикальном направлении частотой не менее 1500 колебаний в минуту и амплитудой не более 3 мм (условия вибрации) при минимальной величине зазора Δ=1 мм. А второй этап происходит при требуемой постоянной величине измельчающего зазора, обеспечивающего окончательное измельчение зерна между рифлеными поверхностями деки и вращающимся вальцом. При этом нижняя часть деки имеет с обеих сторон рифленые поверхности, конструктивные параметры рифлей которых не отличаются от известных и образуют углы: спинки β=70°, заострения зубьев γ=90° и острия ξ=20°. Вершины зубьев выполнены известным способом в виде плоской площадки с шириной 0,1...0,15 мм, необходимой для точности формы поверхности деки и цилиндра вальца. При вращении вальца с частотой 940 об/мин и движении деки вверх в процессе вибрации угол спинки рифлей не дает продукту переместиться вверх из измельчающего зазора, а способствует проталкиванию его вниз в сторону вращения вальца и далее в направлении действия силы тяжести и выхода материала из зоны измельчения. При этом частота вибрации обеспечивает такую скорость вибрационного перемещения материала в направлении вращающейся поверхности вальца, при которой отношение скоростей рабочих парноработающих поверхностей дека - валец составляет к=4,6/2=2,3 и в среднем соответствует существующему режиму измельчения зерна между парноработающими вальцами известных станков.

Таким образом, новая совокупность перечисленных конструктивных особенностей и элементов, находящихся во взаимосвязи друг с другом, приводит к усилению технического свойства конструкции измельчителя зерна, выражающегося в увеличении его производительности путем создания двух отдельных вальцедековых измельчающих рабочих органов, состоящих из двух вальцов с установленной между ними вибрирующей декой и обеспечивающих измельчение двух отдельных потоков зерна. При этом каждый вальцедековый рабочий орган образует два последовательно измельчающих зазора, обеспечивающих предварительное и окончательное измельчение зерна. Два вальца с установленной между ними вибрирующей декой обеспечивают производительность двух существующих парноработающих вальцов или четырех вальцов существующего станка, т.е. предлагаемый измельчитель зерна обеспечивает увеличение производительности почти в два раза и соответствующее уменьшение материало- и энергоемкости станка. Уменьшение угла захвата α обеспечивает уменьшение диаметра вальца в предлагаемом измельчителе, в результате произойдет уменьшение массы вальца и мощности его привода, что обеспечивает уменьшение материало- и энергоемкости предлагаемого измельчителя зерна.

Сравнение предлагаемого измельчителя сыпучих материалов с другими известными техническими решениями из уровня техники по патентной и научно-технической документации позволило установить, что авторами не выявлены решения, включающие совокупность признаков, сходных или эквивалентных заявляемым.

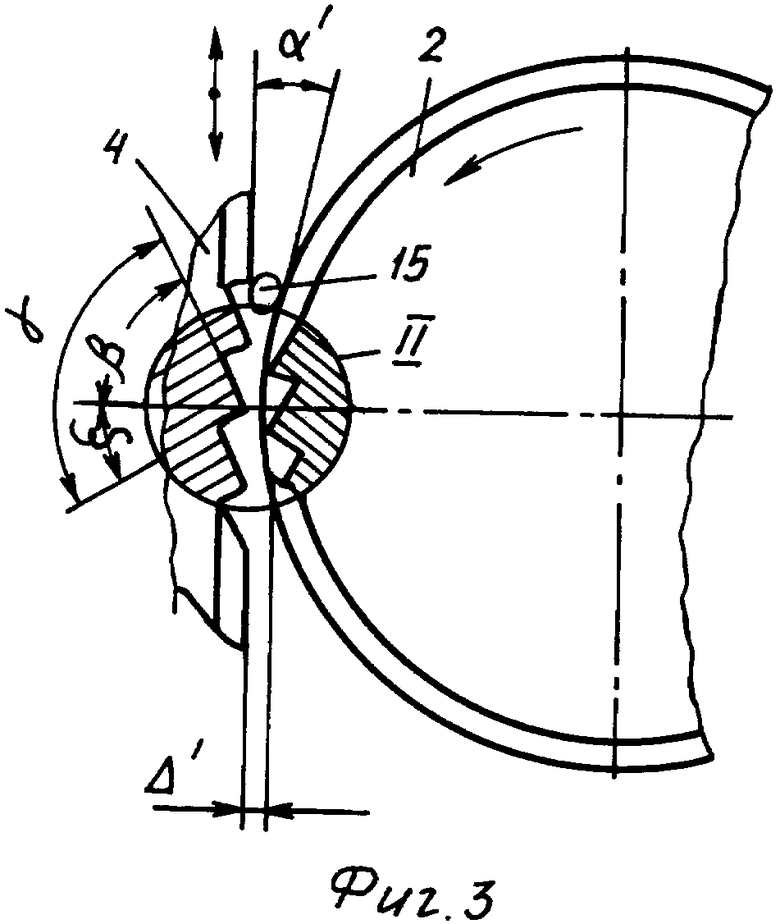

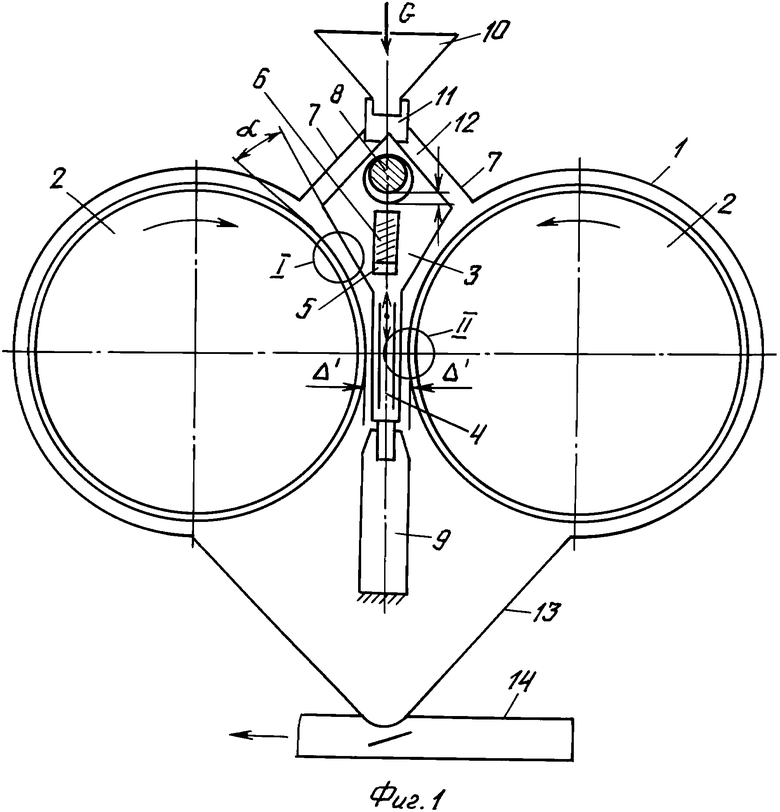

Сущность предлагаемой конструкции измельчителя сыпучих продуктов поясняется чертежами, где на фиг.1 схематично изображен поперечный разрез измельчителя, на фиг.2 - верхняя зона или этап предварительного грубого измельчения зерна, на фиг.3 - нижняя зона или этап окончательного измельчения предварительно измельченного зерна.

Измельчитель, в частности зерна, содержит корпус 1, внутри которого установлены два вальца 2. Вальцы 2 расположены симметрично по обе стороны деки, установленной с возможностью вибрирования в вертикальном направлении. Дека содержит верхнюю 3 призматическую часть с шероховатой поверхностью и нижнюю 4 плоскую часть прямоугольного сечения, имеющую с обеих сторон рифленую поверхность. Параметры рифлей нижней части 4 деки, образующие углы спинки β=70°, заострения зубьев γ=90° и острия ξ=20°, обеспечивают вибрационное перемещение измельчаемого материала в сторону вращения вальца 2 (см. фиг.3). Верхняя часть 3 деки снабжена направляющим отверстием 5 прямоугольной формы в поперечном сечении, симметрично выполненным по вертикальной оси деки. Через отверстие 5 проходит верхняя 6 опорно-направляющая балка, неподвижно закрепленная на раме (на фиг. не показана). Верхняя часть 3 деки снабжена кожухом 7 и вибратором 8.

Под декой неподвижно на раме закреплена нижняя 9 опорно-направляющая балка с пазом, в который входит конец нижней части 4 деки. Направляющее отверстие 5 верхней части 3 деки и установка конца нижней части 4 деки в паз опорно-направляющей балки 9 обеспечивают вибрирование деки в вертикальном направлении.

Измельчитель также снабжен загрузочным бункером 10, под которым расположен соединительно-регулировочный патрубок 11. Последний соединен с каналом 12 для поступления сыпучего материала в зону измельчения. В нижней части корпуса 1 установлены выпускной патрубок 13 и пневмоприемник 14 измельченного продукта (см. фиг.1).

В позиции I (фиг.2) показан угол α захвата зерна 15, принятого шарообразной формы диаметром d, в зазор размером Δ, образованного между поверхностью вальца 2 и шероховатой поверхностью верхней призматической части 3 деки. В позиции II (фиг.3) показаны: угол α' захвата частицы предварительно измельченного материала в зазор размером Δ', образованный между вальцом 2 и рифленой поверхностью нижней плоской части 4 деки.

Предлагаемый измельчитель работает следующим образом.

Исходный зерновой материал, подлежащий измельчению, поступает в измельчитель через загрузочный бункер 10, соединительно-регулировочный патрубок 11 и каналы 12 в зону I - первого этапа измельчения с размером измельчающего зазора Δ, образованного между поверхностями вращающихся навстречу друг другу вальцов 2 и верхней призматической части 3 деки, совершающей вибрационные движения в вертикальном направлении (см. фиг.2). После предварительного измельчения материал поступает в измельчающие зазоры, образованные по обе стороны плоской нижней части 4 деки, обеспечивающей вибрационное перемещение измельчаемого материала со скоростью 1,8 м/с в сторону вращения вальца 2 и далее к выходу из измельчающего зазора размером Δ', при этом частота вибрации деки n≥1500 об/мин и амплитуда колебаний А≤3 мм. При уменьшении диаметра вальца от 250 мм до 200 мм отношение скоростей вальца и виброперемещения составляет 2,3, что обеспечивает нормальное условие окончательного измельчения продукта в нижнем измельчающем зазоре с установленным размером Δ'. Измельченный материал через патрубок 13 поступает в пневмоприемник 14.

Реализация предлагаемого изобретения не требует больших затрат на существующих двухвальцевых станках мельничных агрегатов типа «Фермер», оно может быть осуществлено путем установки между вальцами вибрирующей деки и обеспечит увеличение производительности измельчающей пары в два раза без существенного изменения схемы работы вальцев, как показывает наше исследование станка У1-РСА-2 в лабораторных условиях на кафедре «Пищевая и аграрная инженерия» Восточно-Сибирского государственного технологического университета (ВСГТУ).

Внедрение такого измельчителя зерна имеет большую перспективу в масштабах страны и за рубежом, даст большой экономический эффект, найдет широкое применение в первую очередь на сельских зерноперерабатывающих предприятиях агропромышленного комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2360737C1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2555001C1 |

| Измельчитель сыпучих материалов | 2023 |

|

RU2816762C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2255817C1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2250144C2 |

| ДИСКОВЫЙ ТРИЕР-ОВСЮГООТБОРНИК | 2002 |

|

RU2212955C1 |

| ЦИЛИНДРИЧЕСКИЙ ТРИЕР-ОВСЮГООТБОРНИК (ВАРИАНТЫ) | 2000 |

|

RU2182046C2 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНА | 2009 |

|

RU2392067C1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ И ОЧИСТКИ ЗЕРНА | 2007 |

|

RU2362634C1 |

| УНИВЕРСАЛЬНЫЙ МАЛОГАБАРИТНЫЙ МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2015 |

|

RU2644186C2 |

Изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано на мельницах зерно-перерабатывающих предприятий агропромышленного комплекса. Измельчитель сыпучих материалов содержит корпус с загрузочным и выгрузным устройствами, внутри которого установлен измельчающий рабочий орган, состоящий из двух вальцов, расположенных симметрично по обе стороны от деки, установленной с возможностью вибрирования в вертикальном направлении. Дека содержит верхнюю призматическую часть с шероховатой поверхностью и нижнюю плоскую часть прямоугольного сечения с рифленой поверхностью, параметры рифлей которой обеспечивают вибрационное перемещение материала в сторону вращения вальца. Изобретение позволяет увеличить производительность, уменьшить материало- и энергоемкость измельчителя. 3 ил.

Измельчитель сыпучих материалов, содержащий корпус с загрузочным и выгрузным устройствами, внутри которого установлен измельчающий рабочий орган, отличающийся тем, что последний состоит из двух вальцов, расположенных симметрично по обе стороны от деки, установленной с возможностью вибрирования в вертикальном направлении, при этом дека содержит верхнюю призматическую часть с шероховатой поверхностью и нижнюю плоскую часть прямоугольного сечения с рифленой поверхностью, параметры рифлей которой обеспечивают вибрационное перемещение материала в сторону вращения вальца.

| Установка для измельчения сыпучего материала | 1983 |

|

SU1122358A1 |

| Измельчитель сыпучих материалов | 1978 |

|

SU844043A1 |

| Дробилка зерна | 1987 |

|

SU1507441A1 |

| Устройство для измельчения материала | 1990 |

|

SU1788913A3 |

| DE 10012696 A1, 20.09.2001. | |||

Авторы

Даты

2009-01-10—Публикация

2007-04-16—Подача