(54) УСТРОЙСТВО ДЛЯ СВАРКИ РУКАВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контейнера из полимерных материалов и устройство для его осуществления | 1983 |

|

SU1174282A1 |

| Устройство для изготовления армированного сеткой рукавного изделия | 1979 |

|

SU882760A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| БИАКСИАЛЬНО ВЫТЯНУТАЯ ПЯТИСЛОЙНАЯ РУКАВНАЯ ПЛЕНКА, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ УПАКОВКИ И ОБОЛОЧКИ ДЛЯ МЯСА С КОСТЯМИ ИЛИ БЕЗ КОСТЕЙ ИЛИ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ, И ЕЕ ПРИМЕНЕНИЕ | 2002 |

|

RU2317894C2 |

| Способ сварки термопластичных пленок инфракрасным излучением | 1979 |

|

SU1004127A1 |

| ОДНО- ИЛИ МНОГОСЛОЙНАЯ ИСКУССТВЕННАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2311787C2 |

| БИАКСИАЛЬНО ВЫТЯНУТАЯ РУКАВНАЯ ПЛЕНКА, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ УПАКОВКИ И ОБОЛОЧКИ ДЛЯ МЯСА С КОСТЯМИ ИЛИ БЕЗ КОСТЕЙ ИЛИ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ, И ЕЕ ПРИМЕНЕНИЕ | 2002 |

|

RU2317895C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ СЫПУЧИМПРОДУКТОМ и | 1970 |

|

SU275829A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| ПЛЕНКА, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ УПАКОВКИ И ОБОЛОЧКИ ДЛЯ МЯСА ИЛИ МЯСА С КОСТЯМИ, И ПАКЕТ, ИЗГОТОВЛЕННЫЙ ИЗ НЕЕ | 2001 |

|

RU2275032C2 |

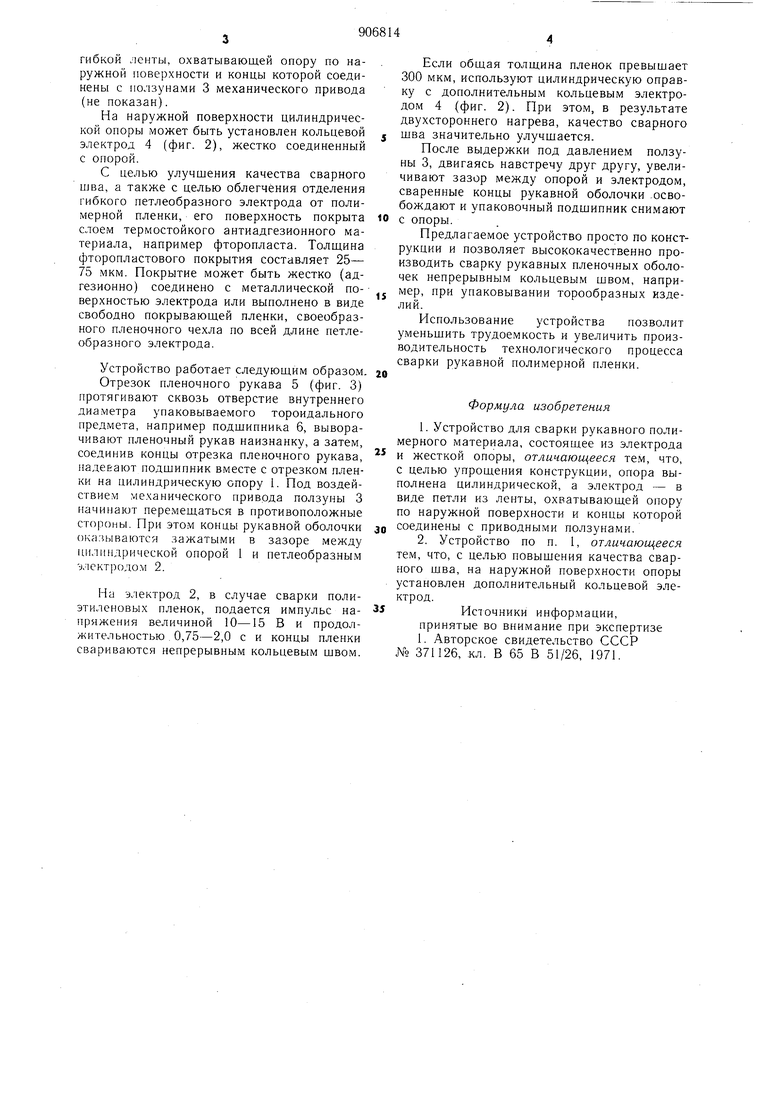

Изобретение относится к упаковочнофасовочной технике и может быть использовано при упаковке, например, торообразных изделий при герметичном чехлении в пакет, а также для соединения отрезков коаксиальных рукавных пленок. Известно устройство для сварки рукавного полимерного материала, которое состоит из электрода и жесткой опоры 1 . Недостатком известного устройства является сложность осуществления процесса сварки коаксиальных рукавных оболочек, обусловленная жесткостью конструкции, Устройство необходимо вводить внутрь оболочки, что невозможно при малых диаметрах пленочного рукава. При больших размерах пленочного рукава применение известного устройства для сварки рукава нетехнологично, так как требуется производить сварку многократно, т. е. наносить сварочным инструментом шов за швом по всей длине образующей рукавных оболочек. При выполнении такого шва необходимо строго совмещать конец одного отрезка сварочного шва с началом другого отрезка, что достаточно трудоемко. В случае невосмещения отрезков сварных щвов нарушается герметичность основного шва, а тем самым и качество получаемой упаковки. Целью изобретения является упрощение конструкции, а также повышение качества сварного шва. Поставленная цель достигается тем, что в устройстве для сварки рукавного полимерного материала, состоящем из электрода и жесткой опоры, опора выполнена цилиндрической, а электрод - в виде петли из ленты, охватывающей опору по наружной поверхности, и концы которой соединены с приводными ползунами. Кроме того, на наружной поверхности опоры установлен дополнительный кольцевой электрод. На фиг. 1 схематично изображено устройство для сварки рукавного полимерного материала; на фиг. 2 - цилиндрическая опора с кольцевым электродом, сечение; на фиг. 3 - устройство с упакованным изделием. Устройство состоит из цилиндрической жесткой опоры 1 и электрода 2, который выполнен в виде петли из металлической

гибкой ленты, охватывающей опору по наружной поверхности и концы которой соединены с ползунами 3 механического привода (не показан).

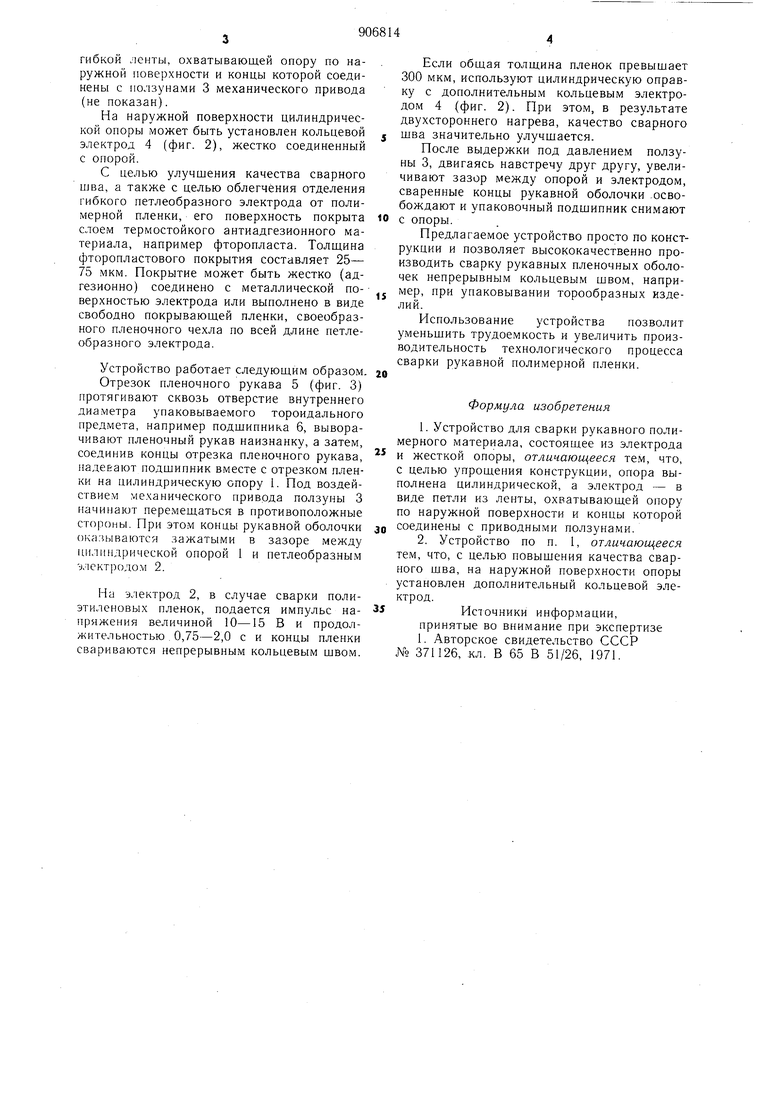

На наружной поверхности цилиндрической опоры может быть установлен кольцевой электрод 4 (фиг. 2), жестко соединенный с опорой.

С целью улучшения качества сварного шва, а также с целью облегчения отделения гибкого петлеобразного электрода от полимерной пленки, его поверхность покрыта слоем термостойкого антиадгезионного материала, например фторопласта. Толщина фторопластового покрытия составляет 25- 75 мкм. Покрытие может быть жестко (адгезионно) соединено с металлической по- верхностью электрода или выполнено в виде свободно покрывающей пленки, своеобразного пленочного чехла по всей длине петлеобразного электрода.

Устройство работает следующим образом.

Отрезок пленочного рукава 5 (фиг. 3) протягивают сквозь отверстие внутреннего диаметра упаковываемого тороидального предмета, например подшипника 6, выворачивают пленочный рукав наизнанку, а затем, соединив концы отрезка пленочного рукава, надевают подшипник вместе с отрезком пленки на цилиндрическую опору 1. Под воздействием механического привода ползуны 3 начинают перемещаться в противоположные стороны. При этом концы рукавной оболочки оказываются зажатыми в зазоре между цилиндрической опорой 1 и петлеобразным электродом 2.

На электрод 2, в случае сварки полиэтиленовых пленок, подается импульс напряжения величиной 10-15 В и продолжительностью . 0,75-2,0 с и концы пленки свариваются непрерывным кольцевым швом.

Если общая толщина пленок превышает 300 мкм, используют цилиндрическую оправку с дополнительным кольцевым электродом 4 (фиг. 2). При этом, в результате двухстороннего нагрева, качество сварного шва значительно улучщается.

После выдержки под давлением ползуны 3, двигаясь навстречу друг другу, увеличивают зазор между опорой и электродом, сваренные концы рукавной оболочки -Освобождают и упаковочный подшипник снимают с опоры.

Предлагаемое устройство просто по конструкции и позволяет высококачественно производить сварку рукавных пленочных оболочек непрерывным кольцевым швом, например, при упаковывании торообразных изделий.

Использование устройства позволит уменьшить трудоемкость и увеличить производительность технологического процесса сварки рукавной полимерной пленки.

Формула изобретения

и жесткой опоры, отличающееся те.м, что, с целью упрошения конструкции, опора выполнена цилиндрической, а электрод - в виде петли из ленты, охватывающей опору по наружной поверхности и концы которой

соединены с приводными ползунами.

Источники инфор.мации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 371126, кл. В 65 В 51/26, 1971.

.

фиг.

У/)////

фиг.З

Авторы

Даты

1982-02-23—Публикация

1980-06-16—Подача