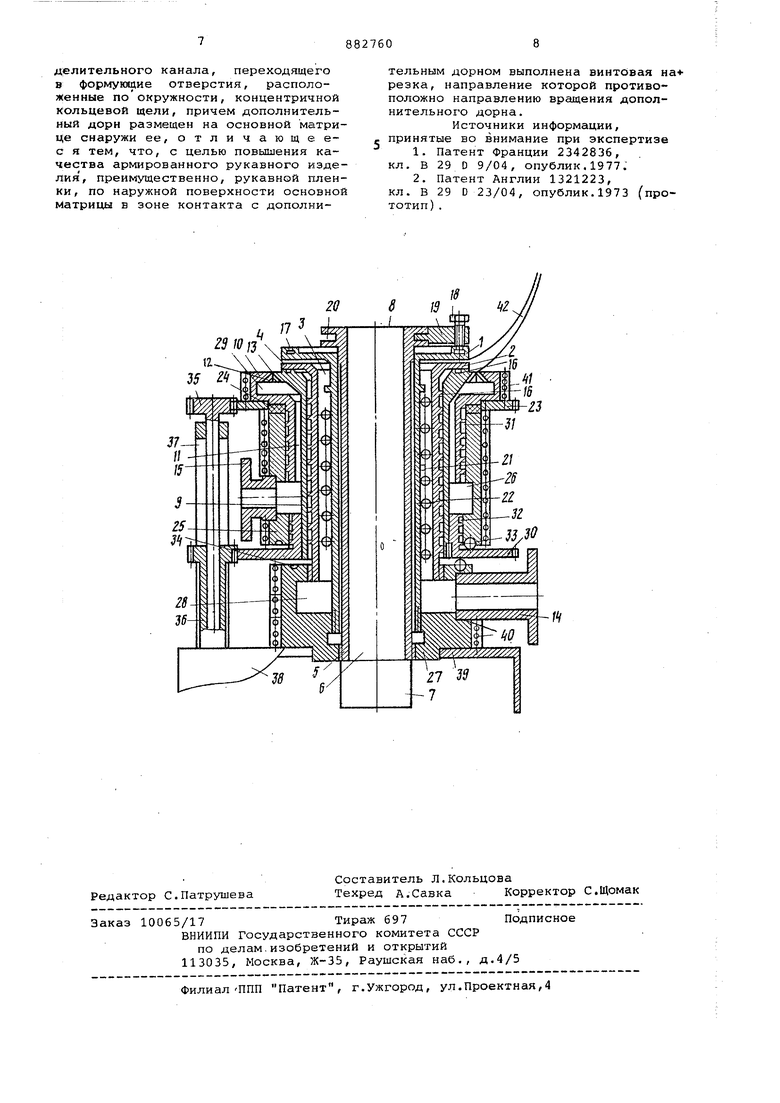

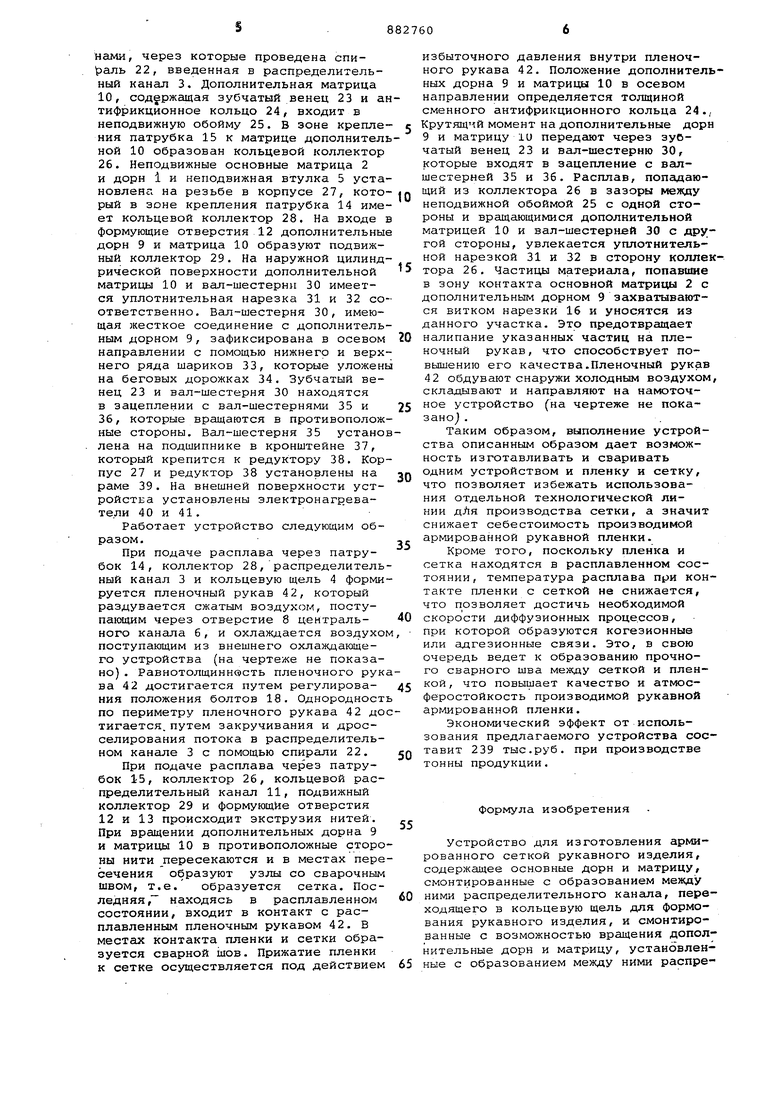

Изобретение относится к конструкции устройств для производства армированных полимерных пленок, находящих применение в быту и в сельском хозяйстве, например для покрытия теплиц и создания временных полевых ангаров для хранения оборудования или сельскохозпродуктов, и может быть использовано на заводах по производству изделий из пластмасс. В последние годы значительно возросла потребность в армированных пле ках, срок работы которых в атмосферных условиях (на открытом воздухе) составляет от 3 до 8 лет, поскольку срок годности в тех же условиях обыч ных пленок без армирующего слоя составляет не более года. Обнако объем производства армированных пленок намного отстает от потребности в них, что обусловлено высокой стоимостью их производства. Известно устройство для изготовле НИН армированного сеткой рукавного и делия, содержащее основные дорн и мат рицу, .смонтированные с образованием между ними распределительного канала переходящего в кольцевую щель для формования рукавного изделия 1 . В устройстве предусмотрено также приспособление для подачи сформированной армирующей рукавной сетки. Расплав полимера поступает в распределительный канал, а затем в кольцевую щель, которая охватывает рукавную сетку, поступающую с рулона и распрямляемую оправкой. Сварка рукавного изделия, находящегося в пластичном состоянии, с охлажденной сеткой происходит в результате прижатия рукавного изделия к оправке под действием внешнего избыточного давления и плавления контактного слоя сетки за счет тепла поступающего от пленочного рукавного изделия. Недостатком известного устройства является высокая себестоимость производимого изделия, поскольку для цолучения рукавной сетки требуется отдельная технологическая линия с. большим количеством вспомогательного оборудования, которая занимает дополнительную производственную площадь и требует обслуживающего персонала. Кроме того, сварной шов между сеткой и рукавным изделием имеет низкую прочность, что обусловлено следующими причинами. Рукавное пленочное изделие из рас плава полимера передает часть тепла холодной сетке, переводя поверхностг ные слои сетки в термопластичное сос тояние. Температура расплава в зоне контакта изделия и сетки снижается, что приводит к снижению скосрости ди фу ионных процессов при сварке и зат рудняет обрузование когезионных или адгезионных связей. Прочность сварно го шва можно было бы повысить путем увеличения температуры расплава, но в этом случае снижается его вязкость и возрастает адгезия к расширяющейся оправке, что приводит к образованию разрывов и сни;хению качества армированного рукавного изделия. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления армированного сеткой рукавного изделия, содержащее основные дорн и матрицу, смонтирован ные с образованием между ними распре делительного канала/ переходящего в кольцевую щель для формирования рукавного изделия, и смонтированные с возможностью вращения дополнительные дорн и матрицу, установленные с образованием между ними распределитель ного .канала, переходящего в формирую щие отверстия, расположенные по окружности , концентричной кольцевой щели, причем дополнительный дорН; размещен на основной, матрице снаружи ее 23 . Изготовление армированн9го сеткой рукавного изделия ..в данном устройст ве происходит следующим образом. Рас плав полимера поступает в кольцевую щель, где формуется.рукавное изделие Одновременно расплав полимера поступает в формующие отверстия, образованные дополнительными вращающимися дорном и матрицей, благодаря чему формуется рукавная сетка/ которая накладывается на рукавное издели и приваривается к нему. Таким образом, на одном устройстве осуществляется и формование рукавного изделия и формование рукавной сетки , и соединение их с образованием армированного рукавного изделия. Недостатком известного устройства .является недостаточное качество армированно1 о рукавного изделия, что обусловлено накоплением налипших частиц расплава полимера в месте отрыва экструдата от кромок формующи отверстий; чем больше кольцевой зазо между контактирующими поёерхностями дополнительных дорна и матрицы, тем больше утечек в этом зазоре, тем интенсивнее происходит накопление на липших частиц, расплава возле формующих отверстий, что значительно снижает качество армированного из делия. Цель изобретения - повышение качества армированного, рукавного иэ-i далия, преимущественно, рукавной пленки. Достигается указанная цель тем, что в устройстве для изготовления армированного сеткой рукавного изделия, содержащем основные дорн и ; матрицу, смонтированные с образованием между ними распределительного канала, переходящего в кольцевую щель для формования рукавного изделия, и смонтированные с возможностью вращения дополнительные дорн и маттрицу, установленные с образованием между ними распределительного канала, переходящего ц формующие отверстия, расположенные по окружности , концентричной кольцевой щели, причем дополнительный дорн размещен на основной матрице снаружи ее, по наружной, поверхности основной матрицы в зоне контакта с дополнительным дорном выполнена винтовая нарезка, направление которой противоположно направлению вращения дополнительного дорна. На чертеже показано устройство, общий вид, Устройство содержит основные дорн 1 и матрицу 2,смонтированные с образованием распределительного канала 3, переходящего в кольцевую щель 4 для формования рукавной пленки. Внутри основного дорна 1 расположена неподвижная втулка 5 с центральным каналом 6 для подачи сжатого воздуха Один торец втулки 5 соединен с приспособлением для растяжения рукавной пленки/ выполненным в виде источника 7 сжатого воздуха, а на втором торце втулки 5 имеется отверстие 8 для выхода сжатого воздуха. На основной матрице 2 ее размещены смонтированные с возможностью вращения дополнительные дорн 9 и матрица 10, образующие между собой второй распределительный канал 11, переходящий в формующие отверстия 12 и 13/ расположенные по окружности, концентричной кольцевой щели 4. Распределительные каналы 3 и 11 соединены с двумя экструдерами (на чертеже не показаны) с помощью патрубков 14 и 15. Основная матрица 2 в зоне контакта с дополнительным дорном 9 имеет винтовую нарезку 16/ направление которой обратно направлению вращению дополнительного дорна 9. Основной дорн 1 головки на калибрующем участке имеет фланец с кольцевой Т-образной выточкой 17,в которую входят Т-образные высту-, пы болтов 18. Последние.имеют резьбовое соединение с кулачками 19, хвостовики которых выполнены с возможностью тангенциального перемещения по фланцу 20 на центральной неподвижной втулке 5, На внешней цилиндрической поверхности основного дорна 1 имеются кольцевые выступы 21 с окйами, через которые проведена спи)аль 22, введенная в распределительный канал 3, Дополнительная матрица 10, содержащая зубчатый венец 23 и ан тифрикционное кольцо 24, входит в неподвижную обойму 25. В зоне крепления патрубка 15 к матрице дополнитель ной 10 образован кольцевой коллектор 26. Неподвижные основные матрица 2 и дорн 1 и неподвижная втулка 5 установлена на резьбе в корпусе 27, кото рый в зоне крепления патрубка 14 име ет кольцевой коллектор 28. На входе в формующие отверстия. 12 дополнительные дорн 9 и матрица 10 образуют подвижный коллектор 29. На наружной цилиндрической поверхности дополнительной матрицы 10 и вал-шестерни 30 имеется уплотнительная нарезка 31 и 32 соответственно. Вал-шестерня 30, имеющая жесткое соединение с дополнительным дорном 9, зафиксирована в осевом направлении с помощью нижнего и верхнего ряда шариков 33, которые уложены на беговых дорожках 34. Зубчатый венец 23 и вал-шестерня 30 находятся в зацеплении с вал-шестернями 35 и 36, которые вращаются в противополож ные стороны. Вал-шестерня 35 устано лена на подшипнике в кронштейне 37, который крепится к редуктору 38. Кор пус 27 и редуктор 38 установлены на раме 39. На внешней поверхности устройства установлены электронагреватели 40 и 41. Работает устройство следуюй1им образом. При подаче расплава через патрубок 14, коллектор 28, распределитель ный канал 3 и кольцевую щель 4 форми руется пленочный рукав 42, который раздувается сжатым воздухом, постуПсшзщим через отверстие 8 центрального канала 6, и охлаждается воздухом поступающим из внешнего охлаждающего устройства (на чертеже не показано) . Равнотолщинность пленочного рук ва 42 достигается путем регулирования положения болтов 18. Однородност по периметру пленочного рукава 42 до тигается. путем закручивания и дросселирования потока в распределительном канале 3 с помощью спирали 22. При подаче расплава через патрубок 15, коллектор 26, кольцевой распределительный канал 11, подвижный коллектор 29 и формующие отверстия 12 и 13 происходит экструзия нитей. При вращении дополнительных дорна 9 и матрицы 10 в противоположные сторо ны нити пересекаются и в местах пере сечения образуют узлы со сварочным швом, т.е. образуется сетка. Последняя, находясь в расплавленном состоянии, входит в контакт с расплавленным пленочным рукавом 42. В местах контакта пленки и сетки образуется сварной iuoB. Прижатие пленки к сетке осуществляется под действием избыточного давления внутри пленочного рукава 42. Положение дополнительных дорна 9 и матрицы 10 в осевом направлении определяется толщиной сменного антифрикционного кольца 24., Крутящий момент на дополнительные дорн 9 и матрицу хи передают через зуЬчатый венец 23 и вгш-шестерню 30/ которые входят в зацепление с вашшестерней 35 и 36. Расплав, попадающий из коллектора 26 в зазора между неподвижной обоймой 25 с одной стороны и вращающимися дополнительной матрицей 10 и вал-шестерней 30 с другой стороны, увлекается уапотнительной нарезкой 31 и 32 в сторону коллектора 26. Частицы материала, попавшие в зону контакта основной матрицы 2 с дополнительным дорном 9 за«ватываются витком нарезки 16 и уносятся из данного участка. Это предотвращает налипание указанных частиц на пленочный рукав, что способствует повышению его качества.Пленочный рукав 42 обдувают снаружи холодным воздухом, складывают и направляют на намоточное устройство (на чертеже не показано . Таким образом, выполнение устройства описанным образом дает возможность изготавливать и сваривать одним устройством и пленку и сетку, что позволяет избежать использования отдельной технологической линии дЛя производства сетки, а значит снижает себестоимость производимой армированной рукавной пленки. Кроме того, поскольку пленка и сетка находятся в расплавленном состоянии , температура расплава при контакте пленки с сеткой не снижается, что позволяет достичь необходимой скорости диффузионных процессов, при которой образуются когезионные или адгезионные связи. Это, в свою очередь ведет к образованию прочного сварного шва между сеткой и пленкой , что повышает качество и атмосферостойкость производимой рукавной армированной пленки. Экономический эффект от использования предлагаемого устройства составит 239 тыс.руб. при производстве тонны продукции. Формула изобретения Устройство для изготовления армированного сеткой рукавного изделия, содержащее основные Дорн и матрицу, смонтированные с образованием между ними распределительного кансша, переходящего в кольцевую щель для формования рукавного изделия, и смонтированные с возможностью вргицения дополнительные дорн и матрицу, установленные с образованием между ними распределительного канала, переходящего в формукицие отверстия, расположенные поокружности, концентричной кольцевой щели, причем дополнительный дорн размещен на основной матрице снаружи ее, отличающеес я тем, что, с целью повышения качества армированного рукавного изделия, преимущественно, рукавн1Эй пленки, по наружной поверхности основной матрицы в зоне контакта с дополнительным дорном выполнена винтовая на резка, направление которой противоположно направлению вращения дополнительного дорна.

Источники информещии, принятые во внимание при экспертизе

1.Патент Франции 2342836, кл, В 29 D 9/04, опублик.1977;

2.Патент Англии 1321223,

кл. В 29 D 23/04, опу6лик,1973 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| Экструзионная головка для изготовления рукавных термопластичных изделий с ребрами | 1980 |

|

SU963872A1 |

| ВРАЩАЮЩАЯСЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ЭКСТРУДЕРА ДЛЯ ПОЛУЧЕНИЯ БИОРАЗЛАГАЮЩЕЙСЯ ПЛЕНКИ НА ОСНОВЕ КРАХМАЛА ЭКСТРУЗИЕЙ С РАЗДУВКОЙ | 2009 |

|

RU2447992C1 |

| ЙСЕСОЮЗНАЯ | 1973 |

|

SU396270A1 |

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

| Кольцевая экструзионная головка | 1988 |

|

SU1558693A1 |

| Способ изготовления рукавной полимерной противокоррозионной пленки и экструзионная головка для его осуществления | 1986 |

|

SU1669744A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU880779A2 |

20

/7

/

Авторы

Даты

1981-11-23—Публикация

1979-08-13—Подача