(54) ЦЕМЕНТ ДЛЯ АГЛОМЕРАЦИИ И БРИКЕТИРОВАНИЯ РУДНЫХ КОНЦЕНТРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цемент для брикетирования и агломерации рудных концентратов | 1978 |

|

SU746391A1 |

| Цемент для безобжигового окусковывания марганцевых рудных концентратов | 1981 |

|

SU979289A1 |

| Цемент для безобжигового окускования рудных концентратов | 1980 |

|

SU937388A1 |

| Безобжиговый способ окускования железорудных материалов | 1974 |

|

SU592857A2 |

| Цемент для агломерации и брикетирования рудных концентратов | 1984 |

|

SU1186596A1 |

| Железистый цемент для агломерации железорудных материалов | 1980 |

|

SU937387A1 |

| Железистый цемент | 1974 |

|

SU560850A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2268246C1 |

| Железистый цемент | 1972 |

|

SU451655A1 |

| Клинкер быстротвердеющего цемента | 1977 |

|

SU633838A1 |

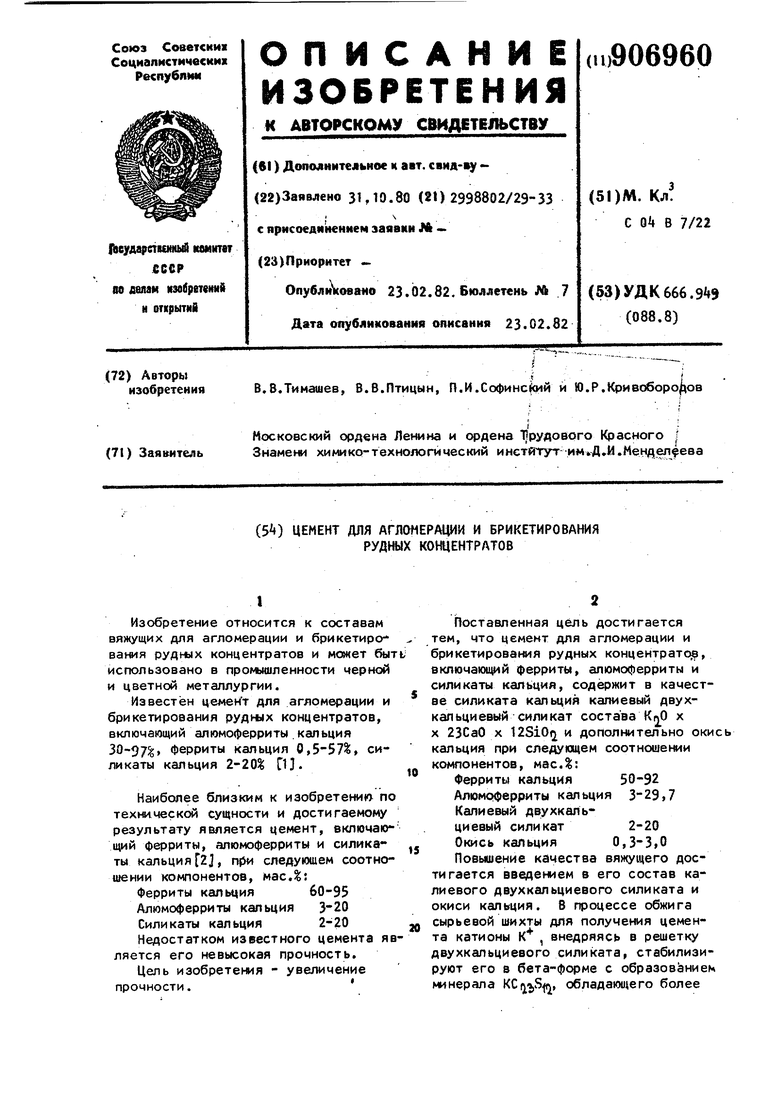

Изобретение относится к составам вяжущих для агломерации и брикетиро ва№1я руднях концентратов и может бы использовано в промышленности черной и цветной металлургии. Известен цемент для агломерации и брикетирования рудных концентратов, включающий алюмоферриты кальция 30-97% ферриты капьцил 0,5-57%, силикаты кальция 2-20% D. Наиболее близким к изобретение по технической сущности и достигаемому результату является цемент, включаю щий ферриты, алюмоферриты и силикаты кальцияf2j, при следующем соотношении компонентов, масД: Ферриты кальция60-95 Алюмоферриты кальция 3-20 Силикаты кальция2- 20 Недостатком известного цемента яв ляется его невысокая прочность. Цель изобретения - увеличение прочности. Поставленная цель достигается тем, что цемент для агломерации и брикетирования рудных концентраторе, включающий ферриты, алюмоферриты и силикаты кальция, содержит в качестве силиката кальция калиевый двухкальциевый силикат состава КпО х X 23СаО X 12SiO и дополнительно окись кальция при следующем соотношении компонентов, мас.%: Ферриты кальция50-92 Алюмоферриты кальция 3-29,7 Калиевый двухкальциевый силикат2-20 Окись кальция0, Повышение качества вяжущего достигается введением в его состав калиевого двухкальциевого силиката и окиси кальция. В процессе обжига сырьевой шихты для получения цемента катионы К , внедряясь в решетку двухкальциевого силиката, стабилизируют его в бета-форме с образованием минерала , обладающего более 390 высокими (при смешивании тонкодисперсного порошка этого минерала с водой) темпами гидратации и твердешя, чем обычный бета-СлЗ. Введение в состав вяжущего окиси кальция способствует при затворении вяжущего водой созданию высоких концентраций СаО в растворе, что ускоряет процессы-твердения вяжущего. Пример. Сырьевые шихты готовят из известняка, пиритных огарков и поташа. Составы сырьевых шихт предст авле ны в т абл Л . Компоненты сырьевых смесей совjMecTHo измельчают до удельной поверхjMBCTHo измельчают до удельной поверхности 300 , из полученных TOHKOдисперсных смесей изготавливают при ЙО МПа брикеты в виде цилиндров диаметром и высотой 0,02 м. Брикеты об- 20

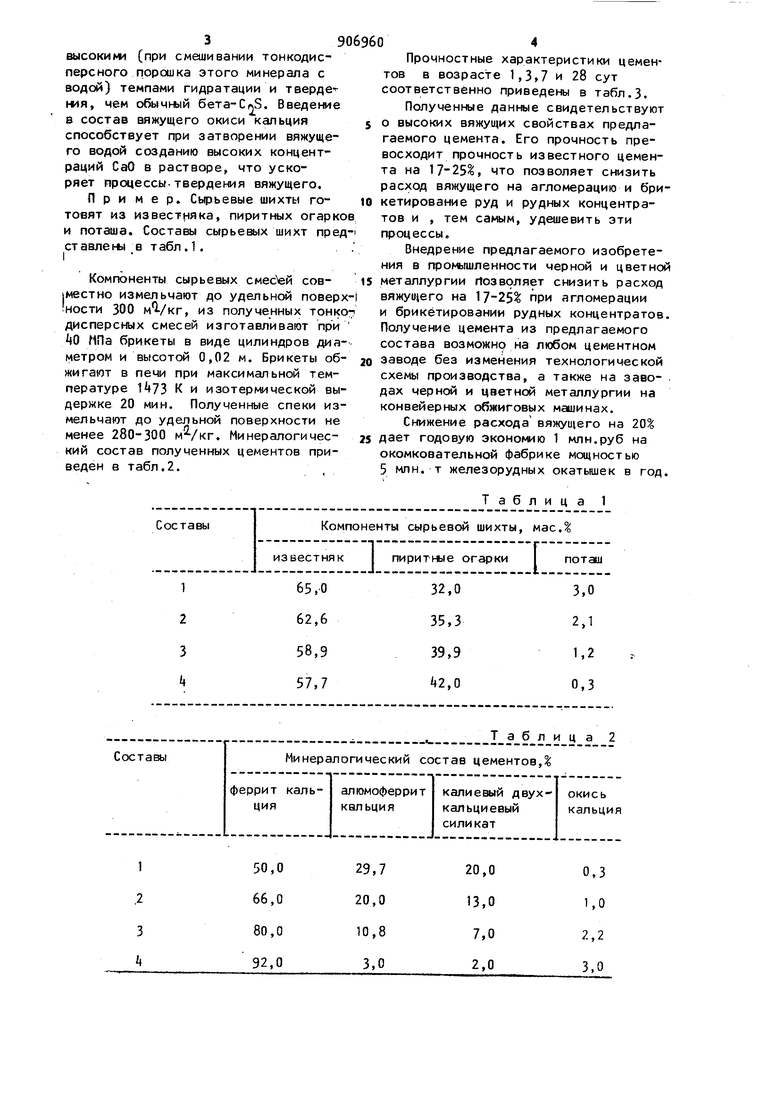

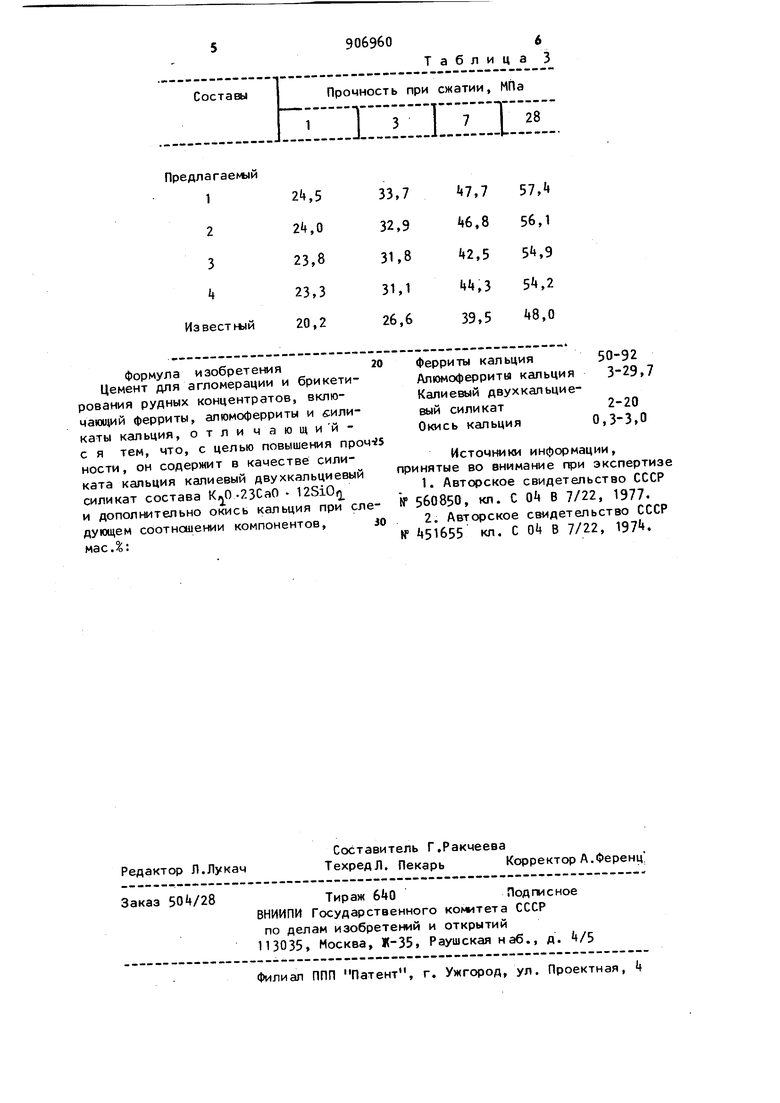

жигают в печи при максимальной температуре К и изотермической выдержке 20 мин. Полученные спеки измельчают до удельной поверхности не менее 280-300 . Минералогический состав полученных цементов приведен в табл.2.

схемы производства, а также на заводах черной и цветной металлургии на конвейерных обжиговых машинах.

Снижение расхода вяжущего на 20 25 дает годовую экономию 1 млн.руб на окомковательной фабрике мощностью 5 млн. т железорудных окатышек в год.

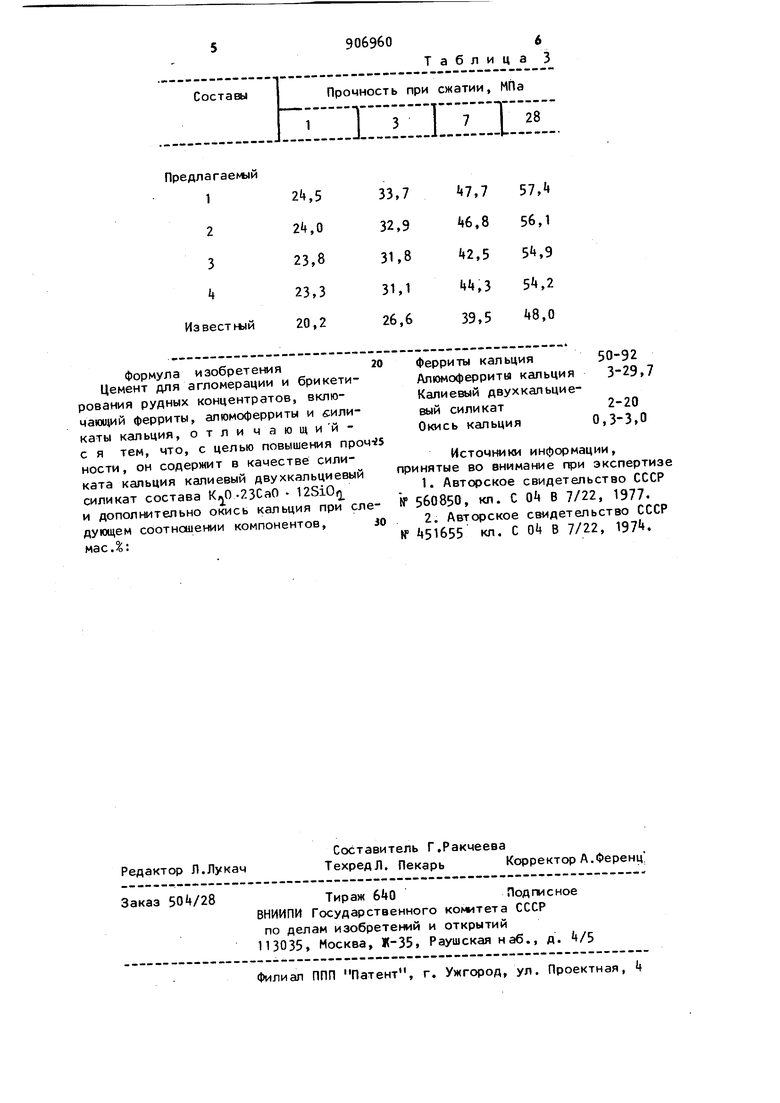

Таблица 1 Прочностные характеристики цементов в возрасте 1,3,7 и 28 сут соответственно приведены в табл.3. Полученные данные свидетельствуют о высоких вяжущих свойствах предлагаемого цемента. Его прочность превосходит прочность известного цемента на 17-25%, что позволяет снизить расход вяжущего на агломерацию и брикетирование руд и рудных концентратов и , тем самым, удешевить эти процессы. Внедрение предлагаемого изобретения в промышленности черной и цветной металлургии позволяет снизить расход вяжущего на 17-25 при агломерации и брикетировании рудных концентратов, Получение цемента из предлагаемого состава возможно на любом цементном заводе без изменения технологической

Формула изобретения20

Цемент для агломерации и брикетирования рудных концентратов, включающий ферриты, алюмоферриты и :иликаты кальция, отличающийс я тем, что, с целью повышения прочив ности, он содержит в качестве силиката кальция калиевый двухкальциевый силикат состава КлО -ZSCaO 12SiOij и дополнительно окись кальция при следующем соотношении компонентов,зо масД:

Таблица 3

Ферриты кальция50-92 Алюмоферрити кальция3-29,7 Калиевый двухкальциевый силикат2-20 Окись кальция0,3-3,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-23—Публикация

1980-10-31—Подача