1

Настоящее изобретение относится к составам вяжущих, предназначенных дпя брикетирования и агломерации рудных концентратов, и может быть использовано в промышленности черной и цветной металлургии.

Известен цемент, включеиощий 60- 95% феррита кальция, 2-20% силикатов кальция, 2-20% алюмоферритов кальция и 0,1-1,0% извести 1.

Из известных технических решений наиболее близким .по технической сущности и достигаемому результату к изобретению является цемент для агло мераций железорудных окатышей, включающий 30-97% алюмоферрита кальцияу 0,5-57% феррита кальция, 2-30% силикатов кальция 2.

Недостаткамиизвестного цемента являются:

1)длительный срок от момента затворения до конца схватывания 50 мин.

2)низкая прочность в ранние сроки, особенно в возрасте 0,5-1,0 час с момента затворения.

Известно, что цемент, предназна-. ченный для брикетирования и агломерации рудных концентратов, должен обладать способностью к быстрому

твердению, т. к. приготовленные с его помощью брикеты и окатышй должны иметь высокую прочность сразу после выхода с валкового пресса и 5 окомкователя, чтобы противостоять .воздействию нагрузок, связанных с перемещением брикетов или окатышей при выдаче их из пресса или окомкователя (сбрасывание непрочных бри0 кетов и окатышей приводит к их разрушению) , транспортировке до места складирования и хранением. Цемент, прототип в силу длительности сроков схватывания и низкой прочности в

tS ранние сроки твердения не может в полной мере Удовлетворить вышеназванные требования черной и цветной металлургии, т. к. свежие брикеты и окатыши разрушаются от воздействия

20 вы1.аеназваннь1Х нагрузок. Бракованные брикеты и окатыши приходится измельчать и подвергать вторичному брикетированию или окомкованию.

Для повышения ранней прочности

25 цемента авторы цемента-прототипа предлагают производить пропаривание брикетов при температуре 80°С по режиму 2+6+2 час или автоклавирование по тому же режиму. Однако,

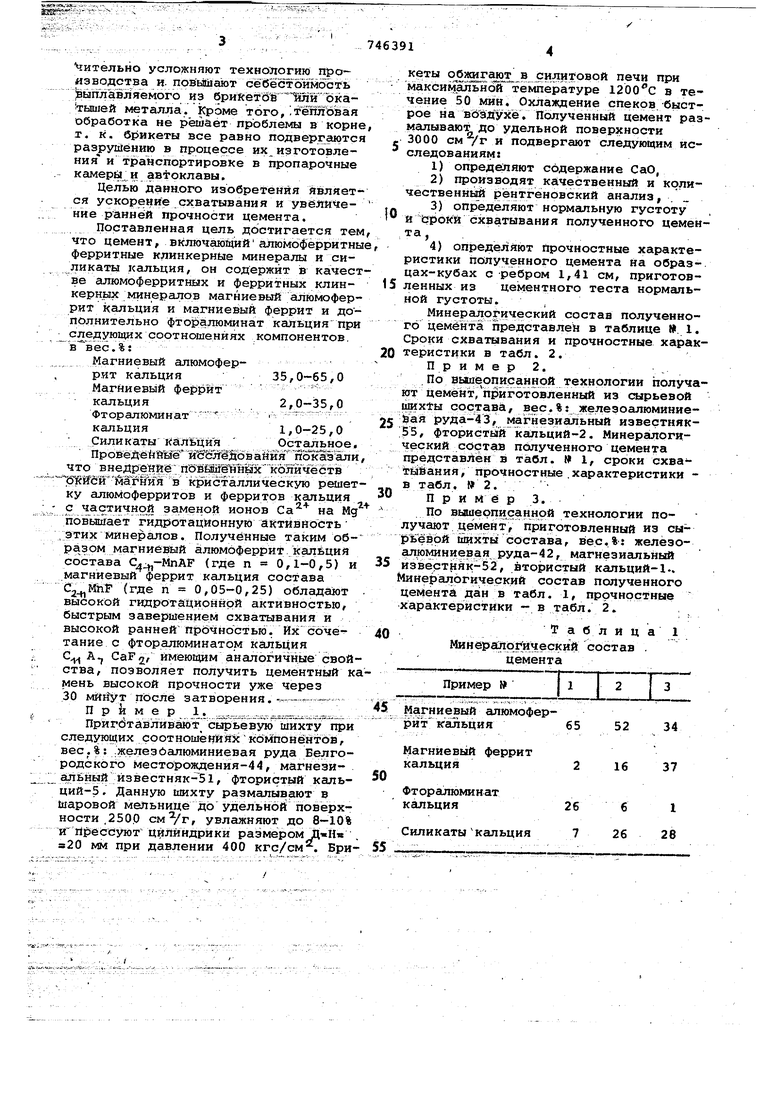

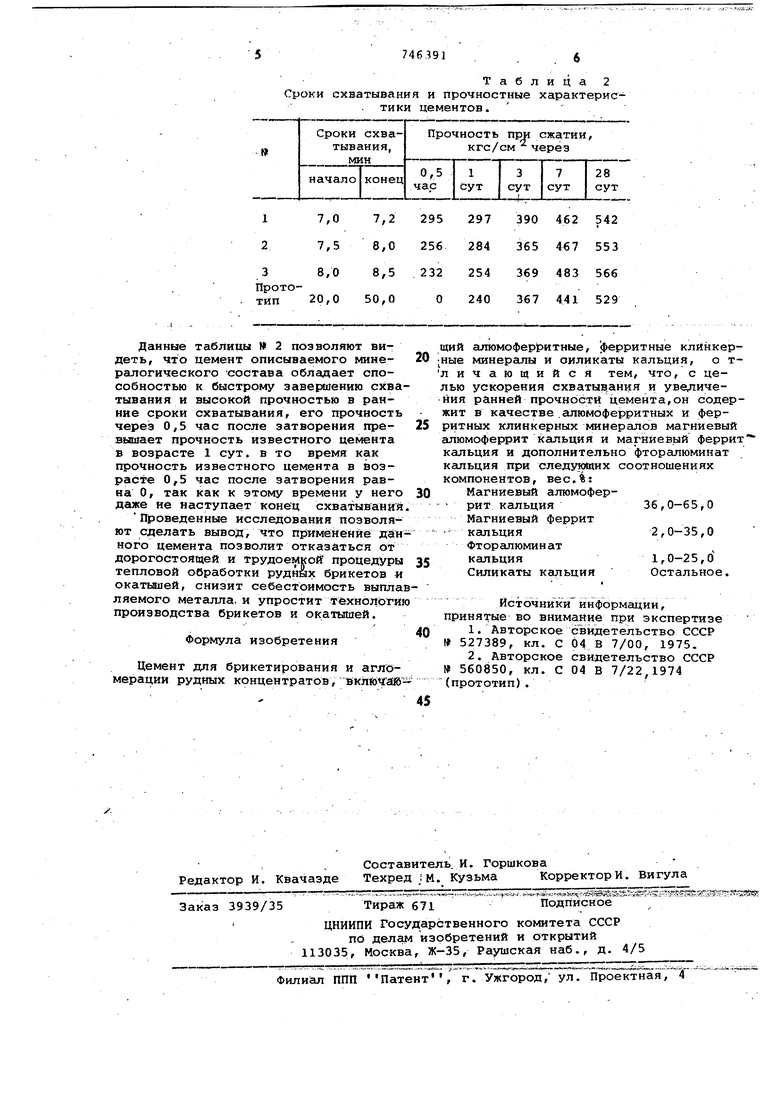

30 такие технологические операции зна ительно усложняют технологию проязводства и. повьШишот сёбестбймость ; ыпл;авляемого из бриКетШ ЖЪка тышей металла. Кроме того, .теготдзвая обработка не решает проблемы в корне т, к. брикеты все равно подвергаются разрушению в процессе их изготовления и транспортировке в пропарочные камера и автоклавы. Целью данного изобретения является ускорение схватывания и увёЯИчение ранней прочности цемента. Поставленная цель достигается тем что цемент, включающийалюмоферритны ферритные клинкерные минералы и силикаты кальция, он содержит в качест ве алюмоферритных и ферритных клинкерных минералов магниевый а:люмоферрит кальция и магниевый феррит и дополнительно фто ралюминат кальция при следующих соотношениях компонентов, , %; Магниевый алюмофер35,0-65,0 рит кальция Магниевой фе{зрйт 2,0-35,0 кальция Фторалюминат 1,0-25,0 кальция Остальное, Силикаты кальция Про5ведеййыеиёсЗтёйования покИэали что внедрение noBbBueHl x количеств .Ш{йсй йагнйя в кристаллическую решет ку алюмоферритов и ферритов кальция с частичной заменой ионов Са на Мд повЕлшает гидротационную активность этих минералов. Полученные таким образом магниевый алюмоферрит.калбций состава Сл -MnAF (где п 0,1-0,5) и магниевый феррит кальция состава {где п 0,05-0,25) обладают высокой гидротационнрй активностью, быстрым завершением схватывания и высокой ранней прочностью. Их сочетание с фтор алюминатом кальция С А СаР2, имеющим аналогичные свой ства, позволяет получить цементный к мень высокой прочности уже через 30 МЙ11УТ после затворения. Ч----- Пример 1. ..;-,,;,I:aw,. л ПригС)тавлива)ют сырьёв:1по шихту при следуюи1их соотношения} к6мпон ёнт6в, вес.%: .железбалюминиевая руда Белгородского местороясдения-44, магнезиальный йзвестняк-51, фтористый кальций-5, Данную шихту размалывают в шаровой мельнице до удельной поверхности .250.0 увлажняют до 8-10% И йрессуют цилиндрики ра:эмером .Ц«Н« s20 мм при давлении 400 кгс/см . Бри кеты ojS raroj; в силитовой печи при максимальной температуре 1200с в течение 50 мин. Охлаждение спеков. быстрое на вбэдухё. Полученный цемент размалывают до удельной поверхности 3000 см /г и подвергают следующим исследованиям:1)определяют содержание СаО, 2)производят качественный и количественньй р1энтге новский анализ, 3)определяют нормальную густоту и гзроКй схватывания полученного цемента, 4)определяют прочностные характеристики полученного цемента на образцах-кубах с ребром 1,41 см, приготовленных из цементного теста нормальной густоты. , Минера.логический состав полученного цемента представлен в таблице №. 1. Сроки схватывания и прочностные характеристики в табл. 2. Пример 2.. По вьадёопираннрй технологии получают цемент,приготовленный из сырьевой цшх±ы состава/ вес.%: желеэоалюминиеёая руда-43, магнезиальный известияк55, фтористый кальций-2. Минералогический состав полученного цемента представлен в табл. W 1, сроки схватШания, прочностные .характеристики в табл. 2. Примерз. По вышеописанной технологии получают цемент, приготовленный из сырь1евой шихты состава, вес.%: желёзоалюминиев яруда-42, магнезиальный известняк-52, втористый кальций-1.. Минералогический состав полученного цемента дан в табл. 1, прочностные характеристики в табл. 2. таблица Минералрг ический состав . цемента Магниевый алюмоферрйткальция 65 52 Магниевый феррит кальция2 16 Фторалюминат кальция26 6 1 Силикатыкальция 7 26 26

Сроки схватывания и прочностные характерис746.9 .ff

Таблица 2 тики цементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цемент для безобжигового окусковывания марганцевых рудных концентратов | 1981 |

|

SU979289A1 |

| Цемент для безобжигового окускования рудных концентратов | 1980 |

|

SU937388A1 |

| Цемент для агломерации и брикетирования рудных концентратов | 1980 |

|

SU906960A1 |

| Железистый цемент | 1977 |

|

SU637352A1 |

| Вяжущее | 1989 |

|

SU1749199A1 |

| Цемент для безобжигового окускования рудных окатышей | 1978 |

|

SU700483A1 |

| Железистый цемент | 1974 |

|

SU560850A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Железистый цемент для агломерации железорудных материалов | 1980 |

|

SU937387A1 |

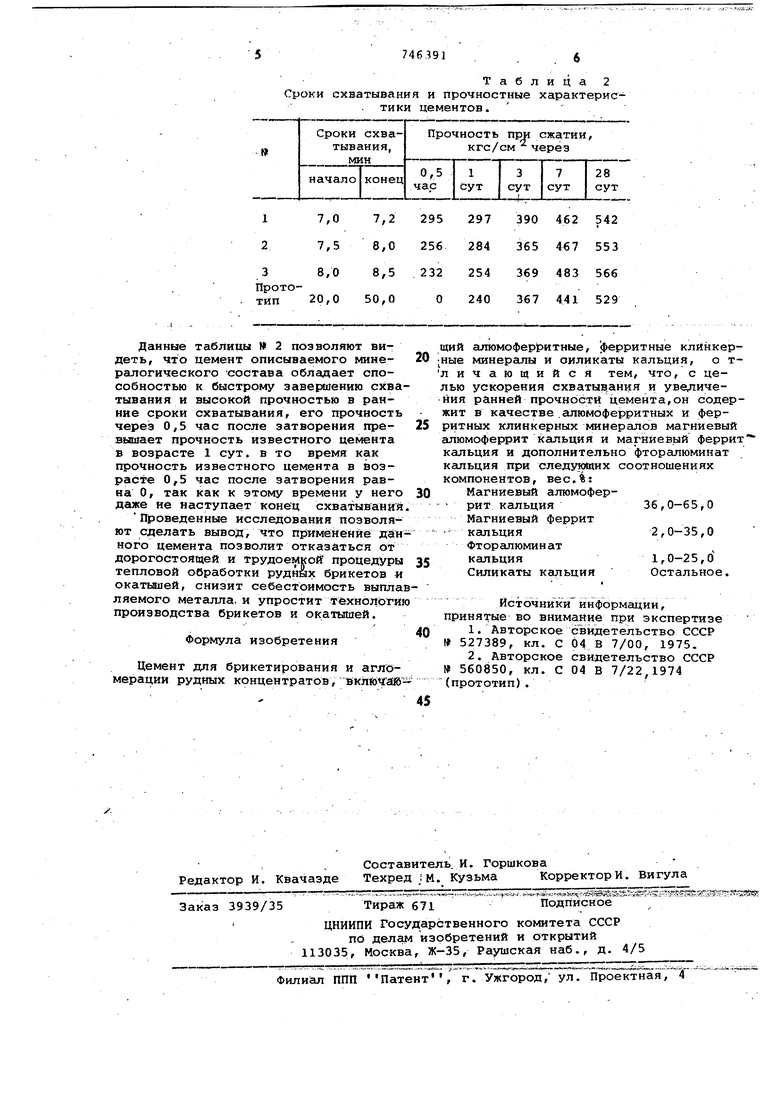

Данные таблицы 2 позволяют видеть, что цемент описываемого минералогического состава обладает способностью к быстрому завершению схватывания и высокой прочностью в ранние сроки схватывания, его прочность через 0,5 час после затворения превышает прочность известного цемента в возрасте 1 сут. в то время как прочность известного цемента в возрасте 0,5 час после затворения равна О, так как к этому времени у него даже не наступает конец схватываний Проведенные исследования позволяют сделать вывод, применение данного цемента позволит отказаться от дорогостоящей и трудоемкой процедуры тепловой обработки рудных брикетов и окатьшей, снизит себестоимость выплав ляемого металла, и упростит технологию производства брикетов и окатышей. Формула изобретения Цемент для брикетирования и агяомерации рудных концентратов, вклйчгаой- щий агаомоферритные, ферритные клийкерные минералы и силикаты кальция, о тличающийся тем, что, с целью ускорения схватыв,ания и увеличения ранней прочности цемента,он содержит в качестве .гтюмоферритных и ферритных клинкерных минералов магниевый алюмоферрит кальция и магниевый феррит кальция и дополнительно фторапюминат Ксшьция при следунмцих соотношениях компонентов, вес,4 Магниевый алюмоферрит кальция36,0-65,0 Магниевый феррит кальция2,0-35,0 Фторалюминат кальция1,0-25,0 Силикаты кальция Остальное. , « Йст6чни ки информации, принятые во внима2 ие при экспертизе 1.Авторское свидетельство СССР 527389, кл. С 04 В 7/00, 1975. 2.Авторское свидетельство СССР 560850, кл. С 04 В 7/22,1974 (прототип).

Авторы

Даты

1980-07-05—Публикация

1978-03-29—Подача