(54) ЦЕМЕНТ для БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МАРГАНЦЕВЫХ РУДНЫХ КОНЦЕНТРАТОВ

1

Изобретение относится к составам вяжущих для безобжиговой агломерации и брикетирования рудных концентратов, в частности марганцевых руд и концентратов, и может быть использовано в промышленности черной и цветной ометаллургии. .

Известен цемент, включающий 30-97% апюмоферритов кальция, 0,5-57% феррита кальция, 2-20% силикатов кальция 1 . Эти цементы . . имеют в своем составе повышенное количе ггво окислов железа и предназначены для агломерации железорудных концентратов.

Из известных технических решений наиболее близким по технической сущности и достигаемому результату к изобретению является цемент для агломерации рудного концентрата, включающий 60-95% феррита кальция, 3-20% алюмоферрита кальция, 2-20% силикатов Кальция 2.

Цемент предназначен для агломерадаи железорудного концентрата. При использовании его для агломерации или брикети|ювания марганцевых руд и ко|щентратов в последние вносится noBbUHeimoe количество окислов железа.

которые являются балластными примесями, - загрязняют выплавляемый марганец, уменьшают его выход из плавильной печи , увеличивают выход ишака.

Недостатком известного цемента является низкая прочность, особенно в ранние сроки, что создает определеннные технологические трудности - брикеты или гранулы требуют длительного вылеживания для приобретения определенной прочности перед подачей в пла10вильную печь.

Целью изобретения является повьпнение прочности цемента.

Поставленная цель достигается тем, гто цемент для безобжигового окускования марган

15 цевых рудных концентратов, включающий силикаты кальция, дополнительно содержит ферроманганаты кальция и алюмоферроманганаты кальция при следующих соотношениях компонентов, мас.%:

20

Ферроманганаты кальция60-95

Алюмоферроманганаты

кальция0,25-20

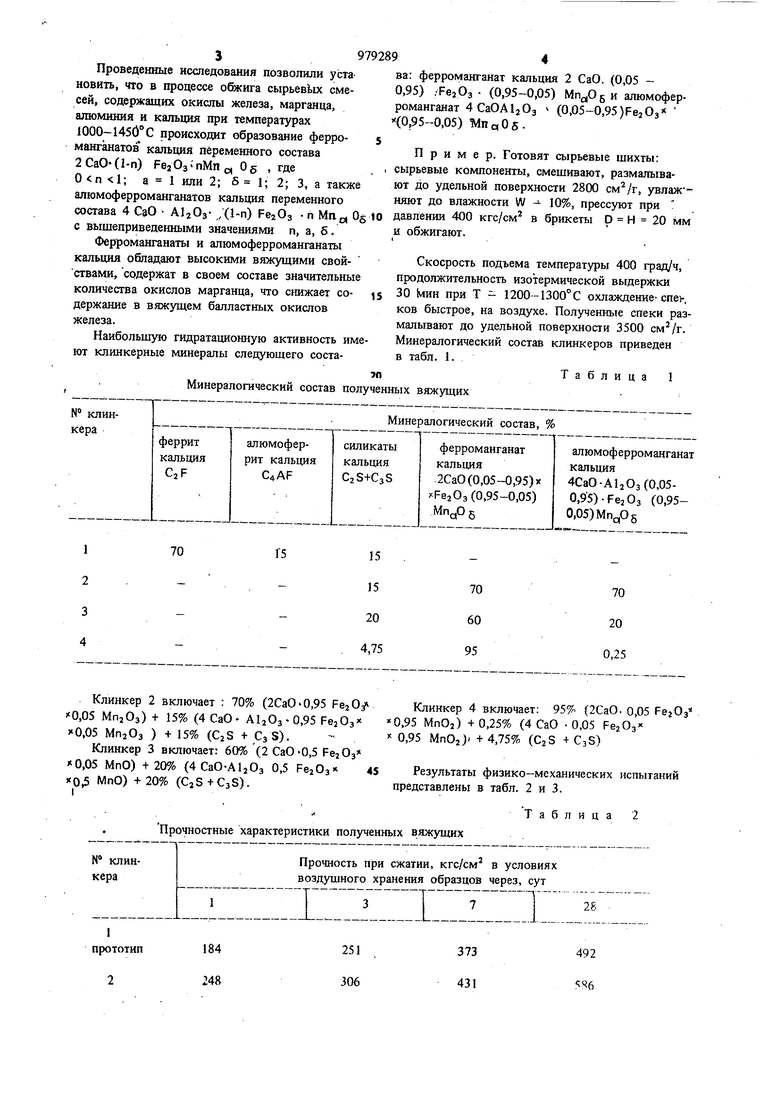

Силикаты кальцияОстальное Проведенные исследования позволили уста новить, что в продессе обжига сырьевЬвс смесей, содержащих окислы железа, марганца, алюминия и кальция при температурах 1000-1450° С происходит образование ферроманганатов кальция переменного состава 2СаО(Ьп) РвзОз-пМПд Об , где а 1 или 2; 5 1; 2; 3, а такж алюмоферроманганатов кальция переменного состава 4 СзО AljOa- ,/(1-п) п МПд, 0 с вышеприведенными значениями п, а, б. Ферроманганаты и алюмоферроманганаты кальция обладают высокими вяжущими свойствами, содержат в своем составе значительны количества окислов марганца, что с шжает содержание в вяжущем балластных окислов железа. Наибольшзто гидратационную активность им ют клинкерные минералы следующего состаМинералогический состав полученных вяжущих ва: ферроманганат кальция 2 СаО. (0,05 0,95) /FejOa (0,95-0,05) и алюмоферроманганат 4СаОА12Оз (0,05-0,95)Ре2Оз (0,95-0,05) Мпс(05. Пример. Готовят сырьевые шихты: сырьевые компоненты, смешивают, размалывают до удельной поверхности 2800 , увлажняют до влажности W - 10%, прессуют при давлении 400 кгс/смг в брикеты О Н 20 мм и обжигают. Скосрость подъема температуры 400 град/ч, продолжительность изотермической выдержки 30 1иин при Т - 1200-1300° С охлаждение-cnei-. ков быстрое, на воздухе. Полученные спеки размалывают до удельной поверхности 3500 . Минералогический состав клинкеров приведен в табл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Цемент для агломерации и брикетирования рудных концентратов | 1980 |

|

SU906960A1 |

| Цемент для безобжигового окускования рудных концентратов | 1980 |

|

SU937388A1 |

| Цемент для безобжигового окускования рудных окатышей | 1978 |

|

SU700483A1 |

| Способ получения железистого цемента | 1980 |

|

SU975634A1 |

| Цемент для брикетирования и агломерации рудных концентратов | 1978 |

|

SU746391A1 |

| Железистый цемент для агломерации железорудных материалов | 1980 |

|

SU937387A1 |

| Безобжиговый способ окускования железорудных материалов | 1974 |

|

SU592857A2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2464329C2 |

| Железистый цемент | 1972 |

|

SU451655A1 |

| Способ производства безобжиговых рудоуглеродистых окатышей и брикетов | 1980 |

|

SU885308A1 |

Клинкер 2 включает : 70% (2СаО0,95 Fe O Клинкер 4 включает: 95% (2СаО. 0,05 FejOj

0,05 МпгОз) + 15% (4 СаО- А12Оз-0,95 FejOs «0,95 MnOj) +0,25% (4 СаО -0,05 FeaOg

)0,05 MnjOa ) + 15% (CjS + СзЗ). - 0,95 МпОг) -I-4,75% (CjS + CjS)

Клинкер 3 включает: 60%(2 СаО-0,5

«0,05 МпО) +20% (4 CaOAlj03 0,5 Fe203 45Результаты физико-механических испытаний

xQ МпО) +20% (С З+Сзб).представлены в табл. 2 и 3.

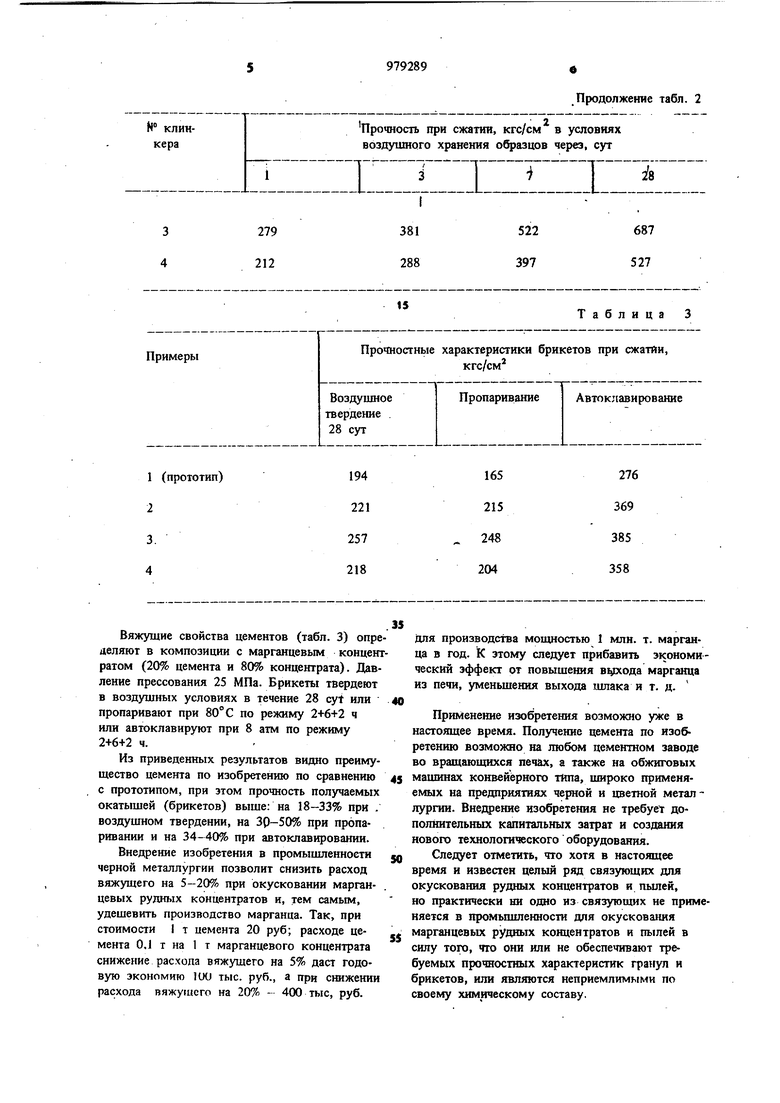

Прочностные характеристики полученных вяжущих

Таблица 2 № клинкераТ 3279 4212 „ римеры

1 (прототип)

2

4 Вяжзтиие свойства цементов (табл. 3) опре деляют в композиции с марганцевым концент ратом (20% цемента и 80% концентрата). Давление прессования 25 МПа. Брикеты твердеют в воздушных условиях в течение 28 cyf или пропаривают при 80° С по режиму 2+6+2 ч или автоклавируют при 8 атм по режиму 2+6+2 ч. Из приведенных результатов видно преимущество цемента по изобретению по сравнению с прототипом, при этом прочность пол)гчаемых окатышей (брикетов) выше; на 18-33% при . воздушном твердении, на Зр-50% при пропаривании и на 34-40% при автоклавировании. Внедрение изобретения в промышленности черной металлургии позволит снизить расход вяжущего на 5-20% при окусковании марганцевых рудных концентратов и, тем самьпи, удешевить производство марганца. Так, при стоимости I т цемента 20 руб; расходе цемента 0.1 т на 1 т марганцевого концентрата снижение расхода вяжущего на 5% даст годовую экономию ItXi тыс. руб., а при снижении расхода вяжущего на 20% - 400 тыс, руб.

276 369

385 358 1 З| iY 8 ВоздушноеПропариваниеАвток.чавированне твердение 28 сут Продолжение табл. 2 Прочность при сжатии, кгс/см в условиях воздушного хранения образцов через, сут . 381522687 288397527 15 Таблица 3 Прочностные характеристики брикетов при сжатии, кгс/см Для производства мощностью 1 млн. т. марганца в год. К зтому следует прибавить экономический зффект от повышения вцхода марганца из печи, уменьшения выхода шлака и т. д. Применение изобретения возможно уже в настоящее время. Получение цемента по изобретению возможно на любом цементном заводе во вращающихся печах, а также на обжиговых машинах конвейерного типа, широко применяемых на предприятиях черной и цветной металлургии. Внедрение изобретения не Tpe6yet дополнительных капитальных затрат и создания нового технологического оборудования. Следует отметить, что хотя в настоящее время и известен целый ряд связующих для окускования рудных концентратов и пылей, но практически ни одно из связующих не применяется в промьшшенности для окускова1шя марганцевых рудных концентратов и пылей в силу того, что они или не обеспечивают требуемых прочностных характеристик гранул и брикетов, или являются неприемлимыми по своему химическому составу.

Соотношение компонентов является опти-щий силикаты калышя, отлнчающий

мальным для достижения поставленной цели.с я тем, что , с целью повышения прочности,

При выходе за приведенные интервалы постав-он дополнительно содержит ферроманганаты

ленная цель не достигается. Так увеличениекальция и алюмоферроманганаты кальция при

количества ферроманганата сверх 95% в5следующем соотношении компонентов, мас.%:

цементе практически недостижимо в реальныхФерроманганаты кальция60-95

промышленных условиях, а также приводит кАлюмоферроманганаты

снижению прочностных свойств цемента. Сниже-кальция0,25-20

ние же его содержания ниже 60% резко увеличи-Силикаты кальцияОстальное

вает содержание в цементе балластных окислов to,

алюминия, кремния (также как и увеличениеИсточники информации,

сверх 20% содержания в цементе алюмоферро-принятые во внимание при экспертизе

манганатов кальция) и снижает прочностные

характеристики вяжующих.1. Авторское свидетельство СССР № 560850,

Формула изобретенияisкл.; С 04 В 7/22, 1977.

Цемент для безобжигового окускования2. Авторское свидетельство СССР №451655,

марганцевых рудных концентратов, включаю-кл. С 04 В 7/22, 1974 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-05-29—Подача