Изобретение относится к составам вяжущих для безобжигового окуск вания железорудных материалов и мож найти применение в металлургической промышленности. Известен железистый цемент Cl, включающий алюмоферрит кальция, дву кальциевый феррит и силикаты кальци при следующем соотношении компонентов, вес.: Алюмоферрит кальция 1,5-67 Двухкальциевый феррит 0,5-66 Силикаты кальция 32-50 Наиболее близким к изобретени.ю по технической сущности и достигаемому результату является цемент 2 для безобжигового окускования железорудных концентратов, включаю11;ий Двухкальциевый феррит, силикаты кальция, алюмоферриты кальция и известь при сле/ 1ующем соотношении компонентов, мае.: Двухкаль цие вый феррит60-95 Силикаты кальция2-20 Алюмоферриты кальция2-20 Известь0,1-1,0 Недостатками известного цемента являются невысо1 сие .вяжущие свойства в композиции с тонкодисперсными желе зорудными концентратами, длительный процесс твердения в воздушных условиях твердения и невысокая прочность. Так, механическая прочность железист того цемента в композиции с железорудным концентратом после трехсуточного твердения на воздухе составляет всего 9,7-1«,3 НПа. Окатыши и брикеты на основе цемента указанного состава, характеризующегося медленным твердением, сливаются и деформируются. В процессе же подготовки железорудн концентратов для доменной плавки весьма важным является получение механически прочных брикетов и окатышей в первые же часы твердения, чтобы окускованный материал обладал достаточной прочностью для транспортировки. Так как известный цемент не обеспечивает необходимой прочности брикетов и окатышей, то приходится прибегать к дополнительному упрочнению путем пропаривания или автоклавирования, что существен но усложняет процесс подгбтовки жел зорудных концентратов. Наряду с эти клинкер железистого цемента обжигаетс При сравнительно высокой температуре (1 50-1300С), что не обеспечивает наличия в клинкере свободной Сар, которая требуется для инициироваиия процессов гидратации, и ее приходится дoпoлниteлькo вводить, например, при помоле цемента, что приводит к усложнению и удорожанию техно логического процесса. Цель изобретния - интенсификация процесса твердения и повышение проч ности . Поставленная цель достигается тем, что цемент для безобжигового окускования рудных концентратов, включающий двухкальциевый феррит и окись кальция,дополнительно содержит однокальциевый феррит при слегдующем соотношении компонентов, мас.%: . Двухкальциевый феррит (ДФ) 80-95 Однокальциевый феррит (ОФ) Окись кальция (ОК)2-10 Высокожелезистый цемент получают обжигом Вокислительной среде сырье вой смеси, включающей известковый компонент и железорудный компонент. Указанный минералогический состав реализуется при температуре обжига 950-lO JO C. Глинозем, входящий в со тав сырьевых материалов, при данной температуре обжига не образует с окисью кальция самостоятельных фаз, но возможно его частичное растворен в основной фазе - двухкальциевом фе рите. Кремнезем в зависимости от своего структурного состояния и обу ловленной этим химической активност или не вступает в реакции взаимодействия, или частично растворяется в . При такой температуре обжига неизбежно присутствие в клинкере в необходикмх для интенсивной гидратации вяжущего количествах, поэтому не требуется искусственного, введения ее в состав вяжущего при помоле цемента..Наличие свободной окиси кальция свидетельствует о не- . завершенности процессов минералообразования. В этих условиях формирующаяся кристаллическая структура двухкальциевого феррита обладает высокой дефектностью, обусловливающей высокую гидратационную активность минерала. Взаимодействие данного минерала с водой происходит с выделением значительного количества извести в жидкую фазу в межзерновом пространстве вяжущего. Последняя поглощается железорудным концентратом с образованием кристаллизационных структур. Взаимодействие высокожелезистого цемента с железорудным заполнителем в начальной стадии структурообразования имеет адсорбционно-химический характер. В дальнейшем на участках поверхности зерен железорудного заполнителя, покрытых слоем гидроферритов кальция, будут возникать зародыши изоморфных кристаллов новой фазы - гидратов ферритной фазы твердеющего вяжущего (эпитаксия). Интенсивное развитие этих процессов и обеспечивает прочное сцепление вмсокожелезистого цемента с железорудным концентратом, предупреждая слипание и деформацию окускованных матернэлоа. П р им е р. Для получения цемента готовят клинкер из сырьевых материалов, включающих богатую окисленную РУДУ СтОйленского месторождения (КМА) и Белгородский мел. Руда Стойленского месторождения (КМА), которую используют в качестве железорудного компонента при получении высоксйкелезистого цемента, HMeet следующий химический состав, %: Потери при прокаливании составляют 9,50%.

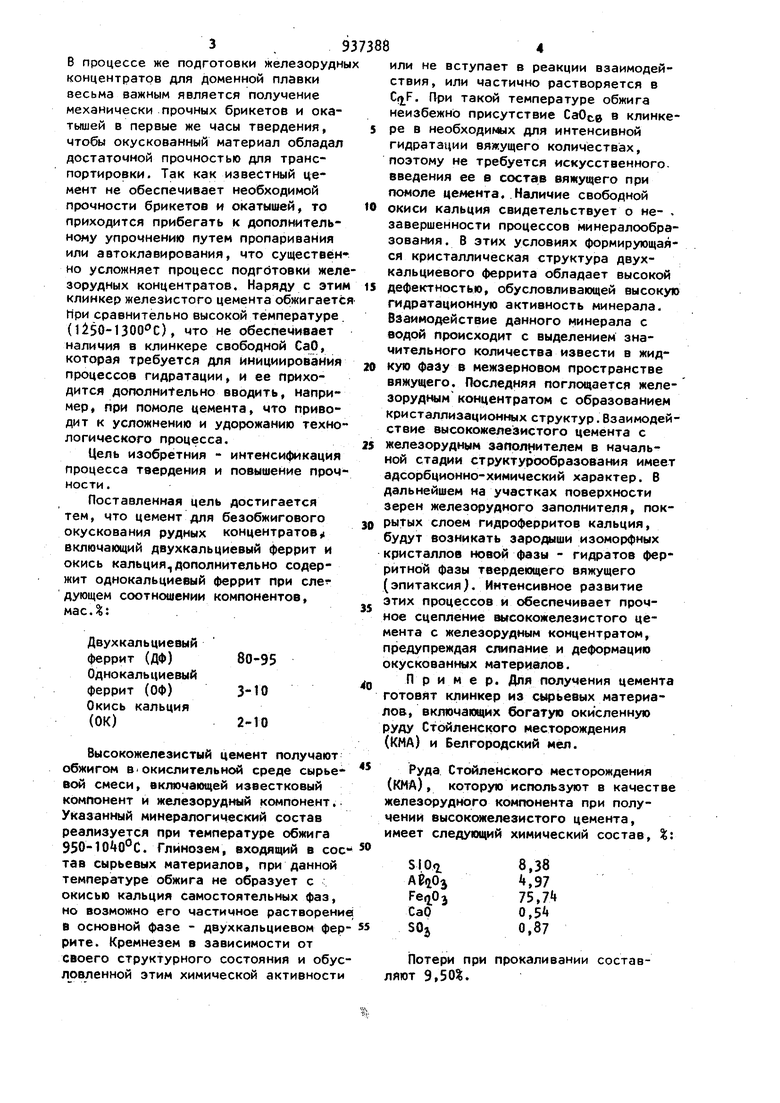

Состав сырьевой шихты представлен

в табл; 1.

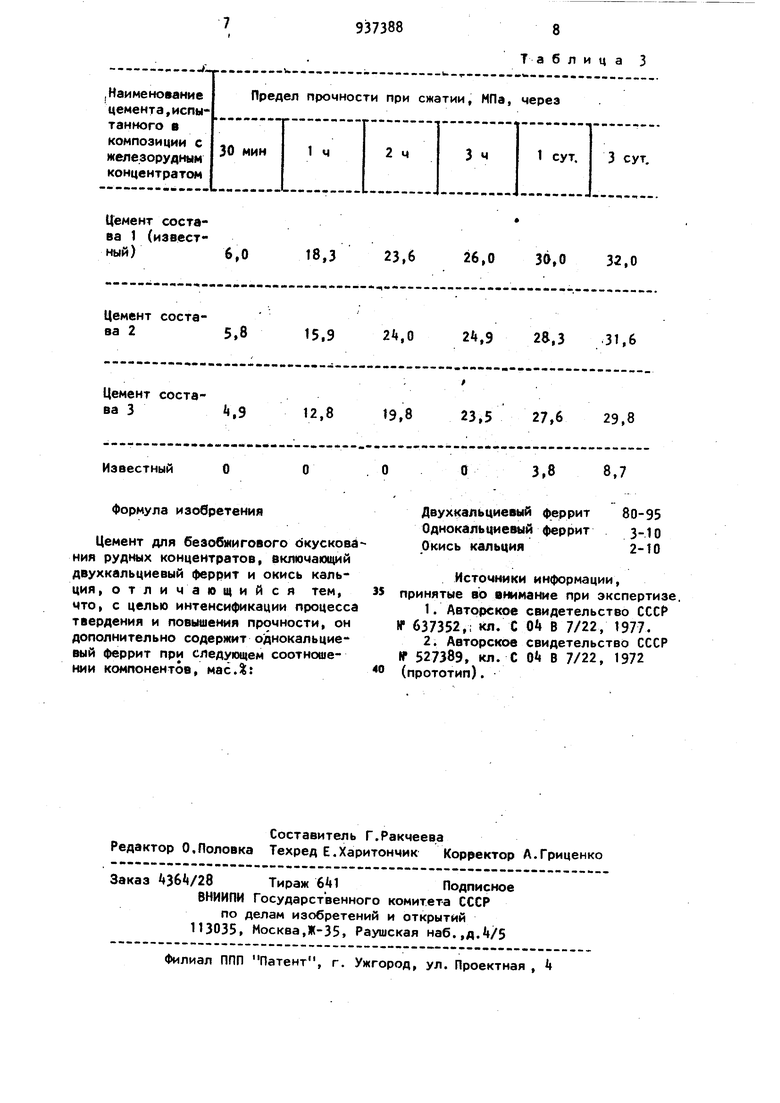

Соотношение исходных компонентов для получения цемента рассчитывают из необходимости получения клинкерос различного минералогического состава, включающих двухкальциевый феррит оДнокальциевый феррит, свободную : окись кальция в соотношениях, приведенных в табл. 2.

Обжиг смесей проводят при . Вяжущие свойства высокожелезистого цемента определяют в композиции с желез1 удным материалом. Композиции составляют из 20% цемента каждой rtapтии и 80% тонкодисперсного железорудт ного концентрата КМА.

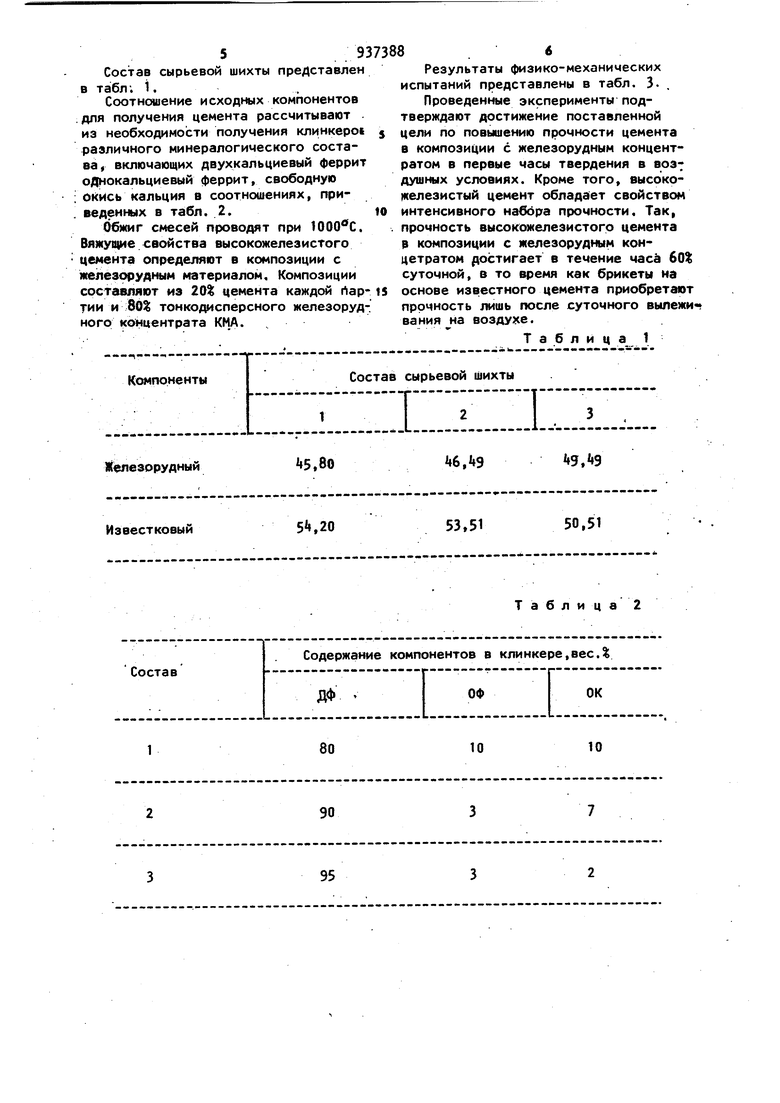

Результаты физико-механических испытаний представлены в табл. 3.

Проведенные эксперименты подтверждают достижение поставленной цели по повышению прочности цемента в композиции с железорудным концентратом в первые часы твердения в воз душных условиях. Кроме того, высокожелезистый цемент облада ет свойством интенсивного набора прочности. Так, прочность высокожелезистого цемента В композиции с железорудным концетратом достигает в течение часе 60% суточной, в то время как брикеты на основе известного цемента приобретают прочность лишь после суточного вылежи вания на воздухе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Железистый цемент для агломерации железорудных материалов | 1980 |

|

SU937387A1 |

| Железистый цемент | 1974 |

|

SU560850A1 |

| Сырьевая смесь для получения железистого цемента | 1981 |

|

SU1024432A1 |

| Железистый цемент | 1972 |

|

SU451655A1 |

| Быстротвердеющий цемент | 1978 |

|

SU697427A1 |

| Цемент для безобжигового окусковывания марганцевых рудных концентратов | 1981 |

|

SU979289A1 |

| Железистый цемент | 1977 |

|

SU637352A1 |

| Цемент для брикетирования и агломерации рудных концентратов | 1978 |

|

SU746391A1 |

| Способ получения железистого цемента | 1980 |

|

SU975634A1 |

| Цемент для агломерации и брикетирования рудных концентратов | 1980 |

|

SU906960A1 |

«5,80

Железорудный

5420

Известковый

80

,

(.Э

50,51

53,51

Таблица 2

10

10

Цемент состава 1 (известный) 6,0

t8,3

Известный

Формула изобретения

Цемент для безобжигового ЬкусковёНИИ рудных концентратов, включающий двухкальциевый феррит и окись кальция, отличающийся тем, что, с целью интенсификации процесса твердения и повышения прочности, он дополнительно содержит оДнокальциевый феррит при следующем соотношении компонентов, мас.%:

Таблица 3

36,0

23,6

26,0

32,0

8,7

3,8

Двухкальциевый феррит 80-95 Однокальциевый феррит 3-10 Окись кальция2-10

Источники информации, принятые во внимание при экспертизе,

(прототип).

Авторы

Даты

1982-06-23—Публикация

1980-10-23—Подача