(Б) СПОСОБ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ШЕРСТЯНЫХ

МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ придания огнестойкости шерстяным материалам | 1977 |

|

SU673681A1 |

| Способ огнезащитной отделки шерстяных материалов | 1981 |

|

SU1130631A1 |

| Огнезащитный текстильный материал | 1990 |

|

SU1756412A1 |

| Способ огнезащитной отделки текстильных материалов | 1971 |

|

SU576971A3 |

| Способ изготовления огнезащитного текстильного материала | 1978 |

|

SU777097A1 |

| ОГНЕЗАЩИЩЕННЫЙ НЕТКАНЫЙ ПРОШИВНОЙ КОВЕР | 2001 |

|

RU2209262C2 |

| ОГНЕЗАЩИЩЕННЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1995 |

|

RU2101407C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2290299C1 |

| Способ малоусадочной отделки шерстяного материала | 1986 |

|

SU1495400A1 |

1

Изобретение относится к области придания шерстяным материалам (волокнам, пряже, тканям) огнестойкости в атмосфере с повышенным содержанием кислорода, сохраняющейся после многократных химических чисток и может быть применено в текстильной промышленности.

Известны способы придания огнестойкости шерстяным материалам путем обработки шерсти водными растворами хлорэндиковой кислоты или гексафтортитаната калия в кислой среде fl 3

Однако при использовании этих

способов не могут быть получены огнезащищенные шерстяные материалы

с кислородным индексом(КИ) более 3.

Наиболее близким к предлагаемому является способ огнеза1Щ4тной отделки шерстяных материалов путем обработки их водными растворами вольфрамовокислого натрия и хлорзндиковой кислоТЫ в кислой среде (рН 3) при температуре кипения раствора зХ

Однако при получении огнезащищенных шерстяных материалов с к функциональным группам макромолекулы кератина необходимо присоединить не менее 25 (от массы шерсти) антипиренов хлорэндиковой кислоты и анионного комплекса вольфрама; образующегося при подкислении водного раствора вольфрамовокислого натрия. Введение такого количества антипиренов приводит к ухудшению физико-механических показателей шерсти, увеличению массы шерстяной ткани, а также значительному снижению устойчивости к многократным растяже- ниям, и, соответственно, повышению хрупкости шерсти.

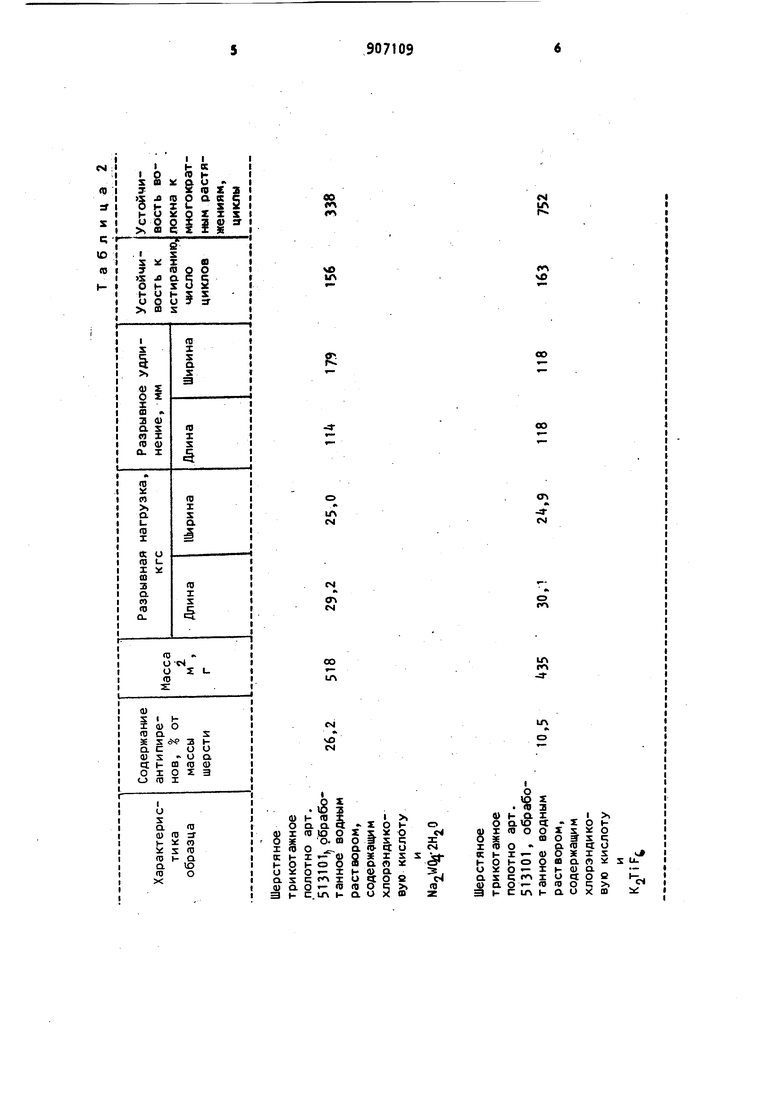

Повышение хрупкости шерстяного волокна является особенно нежелательным при использовании огнезащищенных материалов в замкнутых системах жизнеобеспечения, так как разрушение хрупких волокон приводит к повмиению запыленности помещений, и соотеетственно ухудшению условий работы. Цель изобретения - улучшение физико-механических показателей шерс тяных материалов. Поставленная цель достигается тем что при огнезащитной отделке шерстяных материалов обработкой их кислыми водными растворами хлорэндиковой кислоты и металлсодержащего антипи-, рена при температуре кипения, в ка-, местве антипирена используют гексафтортитанат калия и материал обрабатывают сначала 20-25 мин раствором, содержащим 10-20 от веса материала хлорэндикоаой кислоты, а затем в раствор добавляют 5-8 веса матер ала гексафтортитаната калия и продолжают обработку 20-25 мин. Пример 1,8 красильную барку заправляют 50 кг шерстяного три-- котажного полотна, наливают 0,97 м воды, заливают 5 л концентрированной соляной кислоты. Раствор нагревают до кипения, загружают tO кг (20 % от веса полотна) хлорэндиковой кислоты. Через 20 мин в кипящий раствор загружают 2,5 кг (5 от веса полотV a) гексафтортитаната калия (Т ) и продолжают обработку в кипящем растворе еще 20 мин. После этого огн защищенное шерстяное трикотажное полотно промывают горячей водой, 0,3 -ным раствором холодной водой до ,,5. Огнезащищенное шерстяное трикотажное полотно содержит 0,6 % титана, «,7 хлора и обладает КИ 0,5. Пример 2. В красильную барк заправляют 50 «г шерстяного трикотаж ного полотна, наливают 0,97 и заливают 5 л концентрированной соляной кислоты. Раствор нагревают д кипения.и загружают 7,5 кг (15 % от веса полотна) хлорэндиковой кислоты. Через 20 мин.в кипящий раствор загру жают 3 кг (6 от веса полотна) гекс .фТортитаната калия и продолжают обработку в кипящем растворе еще 20 мин. После этого огнезащищенное шерстяное трикотажное полотно промывают горячей водой, 0,3 %-ным раствором соды и холодной водой рН«6,5-7,5. Огнезащищенное шерстяное трикотажное полотно содержит 0,8 титана, ,1 % хлора и обладает ,5. Пример 3. В красил1эную барку заправляют 50 кг шерстяного трикотажного полотна, наливают 0,97 м воды и заливают 5 л концентрированной соляной кислоты. Раствор нагревают до кипения и загружают 5 кг (Ю % от веса полотна) хлорэндиковой кислоты, Через 20 мин в кипящий раствор загружают k кг (8 от веса полотна) гексафтортитаната калия и продолжают Обработку в кипящем растворе . еще 20 мин. После этого огнезащищенное шерстяное трикотажное полотно прос мывают горячей водой, 0,3 -ным раствором соды и холодной водой до ,,5. Огнезащищенное шерстяное трикотажное полотно содержит 1,1% титана, 3,0% хлора и обладает ,5. использовании гексафтортитаната калия совместно с хлорэндиЛовой слотой наблюдается синергическое повышение эффективности огнезащитного действия антипиренов (табл. 1), что позволяет получать огнезащищенные шерстяные материалы с , содержащие меньшее количество антипиренов м обладающие значительно более высокой устойчивостью к многократным растяжениям и меньшей массой, чем при обработке хлорэндиковой кислотой 1 вольфрамовокислым натрием (табл.2) Условия обработки: температура 100 С, продолжительность 40 мин, модуль ванны - Цй, 2,2. Таким образом, изобретение обеспечивает получение шерстяных материалов с с. улучшенными физикомеханическими показателями. Таблица 1

00

ff «

чО ил

lf см

(Г

см

оо

LA

8

rrasoozsxo X О. to о э S ц гоо ara-ctu

i-i- SJOXxs О(-«эошсхлх Mo-it-wa aO-«o(oqc; ьсич1-а.охю

С4

}С

о

-4Р«

О ГГ1

LTk Г

-аг

2

о

04

СМ

Формула изобретения

Способ огнезащитной отделки шерстяных материалов обработкой их кислыми воднымиРастворами хлорэндиковой кислоты и металлсодержащего антипирена при температуре кипения, отличающийся тем, что, с целью улучшения физико-механических показателей материалов, в качестве металлсодержащего антипирена используют гексафтортитинат калия и материал обрабатывают сначала 20-25 мин раствором, содержащим iO - 20% от веса материала хлорзндиковой кислоты, а затем в раствор добавляют 5 - 8% от веса материала гексафтсч)титаната калия и продолжают обработку 20 - 25 .

Источники информации, принятые во вни(1ание при экспертизе 1. Friedman М., Ash J,F., Fong W. pyebath / plJcatfon of Chtorendic Acid for Flame Resistant Wool Tex. Res.J. 197, v.H, 7, P.555-556.

Авторы

Даты

1982-02-23—Публикация

1980-05-30—Подача