Изобретение относится к изготов;лению символьных барабанов алфавитноцифровых устройств параллельной печати (АЦПУ), используемых в качестве устройств вывода текстовой информ&ции на бумажшлй носитель в электронно-вычислительных машинах (ЭВМ).

Символьные барабаны: представляют собой цилиндры, на наружной поверхности которых имеются выпуклые символы, расположенные рядами параллель-; но образуклцим цилиндра. Количество символов на одном барабане достигает 18000 шт.

Процесс печати в АЦПУ осуществляется за счет удара бойков молоточков через красящую ленту и бумагу по символам вращающегося барабана.

Известен способ.изготовления символьных барабанов, путем этапного формообразования печатакндих элементов на барабане, состоящий в предварительном для некоторой партии барабанов изготовлении инструментов: мастер-барабана с твердыми выпуклыми рельефньми символами, цилиндрического электрода, из относительно мягкого металла (преимущественно из медных сплавов) с вогнутьми рельефными символами, накатника с твердыJsHt вогнутьаш рельефшлмн символами. При этом электрод и накатник получают методом накатки от мастер-барабана, причем накатник изготавливают из относительно мягкой стали, а затем упрочняют его наружную поверхность.

На первом этапе ф1Орнообрвзования получают черновые заготовки печатающих элементов на барабана электроэрозионной обработки заготовки барабана с помощью цилиндрического электрода при постепенном внедрений электрода в,заготовку баравана и их одноврекюнном вращенни с одинаковьвли угловьми скоростями в противоположных направлениях.

На вторюм этапе формообразования получёшт окончательную чнстовую форму печатакмцих элементов посредством на20катки черновых заготовок печатающих элементов, полученных на первом этапе, с помощью накатника при постепенном внедрении накатника в заготовку барабана и их одновременном вреицении с одннаковьили угловыми скоростшии в противоположных направлениях 1.

Однако размеры заготовок печатающнх элементов, полученных на первом этапе форялообразования, меньше соответствуыщих размеров вогнутых изображений на электроде в связи со спецификой электроэрозионного процеса, требующего наличия постоянных зазоров между электродом и обрабатываемой заготовкой, в которых должна циркулировать обладающая диэлектрическими свойствами жидкость, предназначенная для уноса частиц металла вырываемых электрическими разрядами с поверхности заготовки барабана

В связи с тем, что размеры вогнутых рельефных изображений печатающих элементов на цилиндрическом электроде и накатнике одинаковы (вследствие получения их в качестве оттиска от мастер-барабана), в начальный момент второго этапа формообразования между печатающими элементами заготовки барабана и накатника имеются зазоры, которые заполняются в процессе накатки. Для этого необходимо выдавить металл в указанные зазоры с поверхности пробельных элементов заготовки барабана.

Поскольку пробельные элементы составляют обычно более 95% рабочей площади символьного барабана, для выдавливания металла необходимы значительные усилия, требукмцие применения мощных накатных станков и ускоряющие износ инструмента.

Другим недостатком способа является невысокое качество печатающих элементов (символы в строке неодинаковы по высоте, форме и т.п.), связанное с невозможностью равномерного распределения указанных усилий по всей длине линии контактазаготовки барабана с накатником, в силу конструктивных особенностей применяемого накатного оборудования.

Кроме того, большой расход электродов , разрушаемых в процессе электроэрозионной обработки и не подлежащих восстановлению.

Цель изобретения-повышение качества печатающих элементов и снижение усилия накатки, а также повышение стойкости инструмента и применение менее мощных накатных станков.

Кроме того, устранение непроизводительных расходов и трудовых затрат, связанных с изготовлением значительного количества латунных электродов .

Поставленная цель достигается тем что согласно способу изготовления символьных барабанов, путем этапного формообразования печатающих элементов на барабане, включающему на первом этапе получение черновых заготовок элементов, а на втором придание последним окончательной формы путем накатки инструментом, имеющим на наружной цилиндрической поверхности вогнутые рельефные изображения символов, на первом этапе заготовки печатающих элементов выполняют с положительным припуском по высоте и ширине, а придание окончательной формы осуществляют путем вытеснения припусков в полость пробелов заготовки.

При этом черновую заготовку получают путем покрытия поверхности барабана слоем фоторезиста, экспонирования, через фотошаблон и последующего струйного травления пробельных участков.

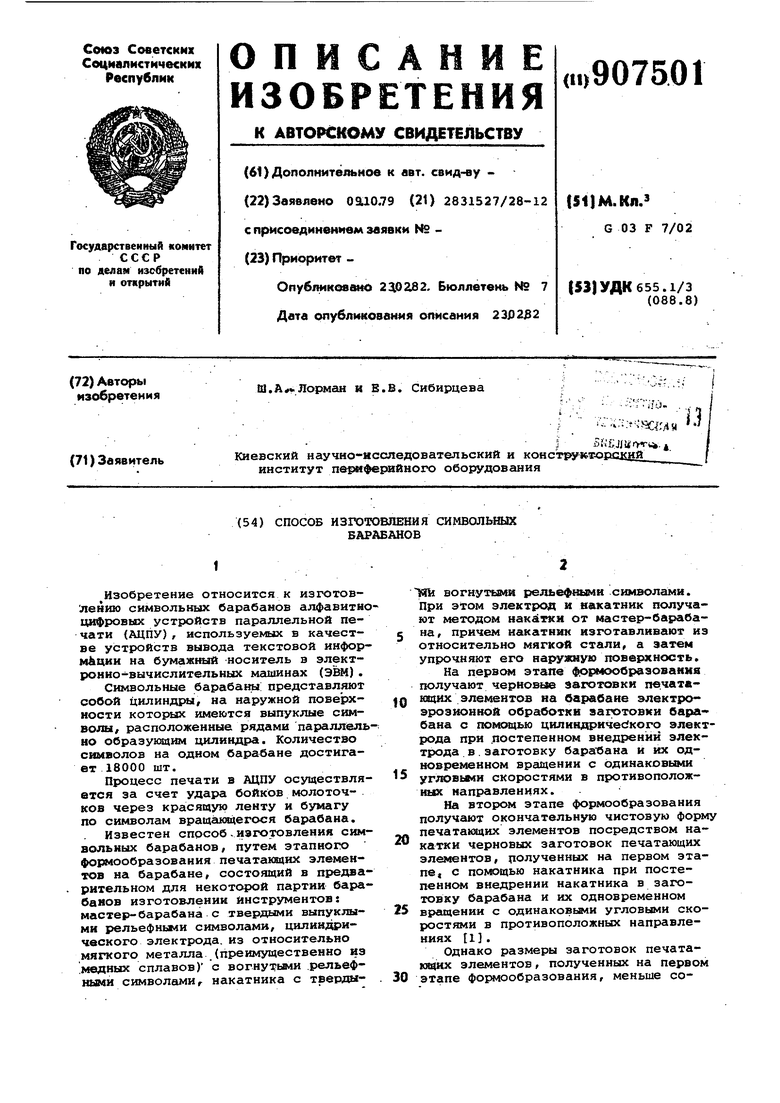

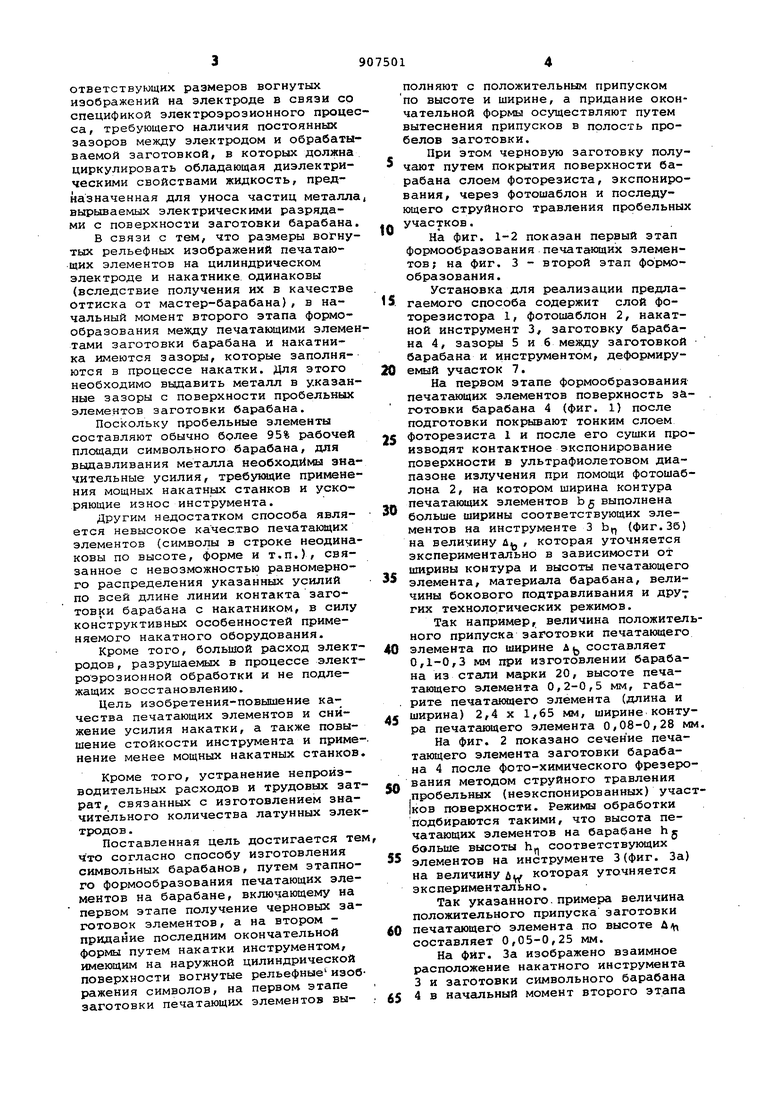

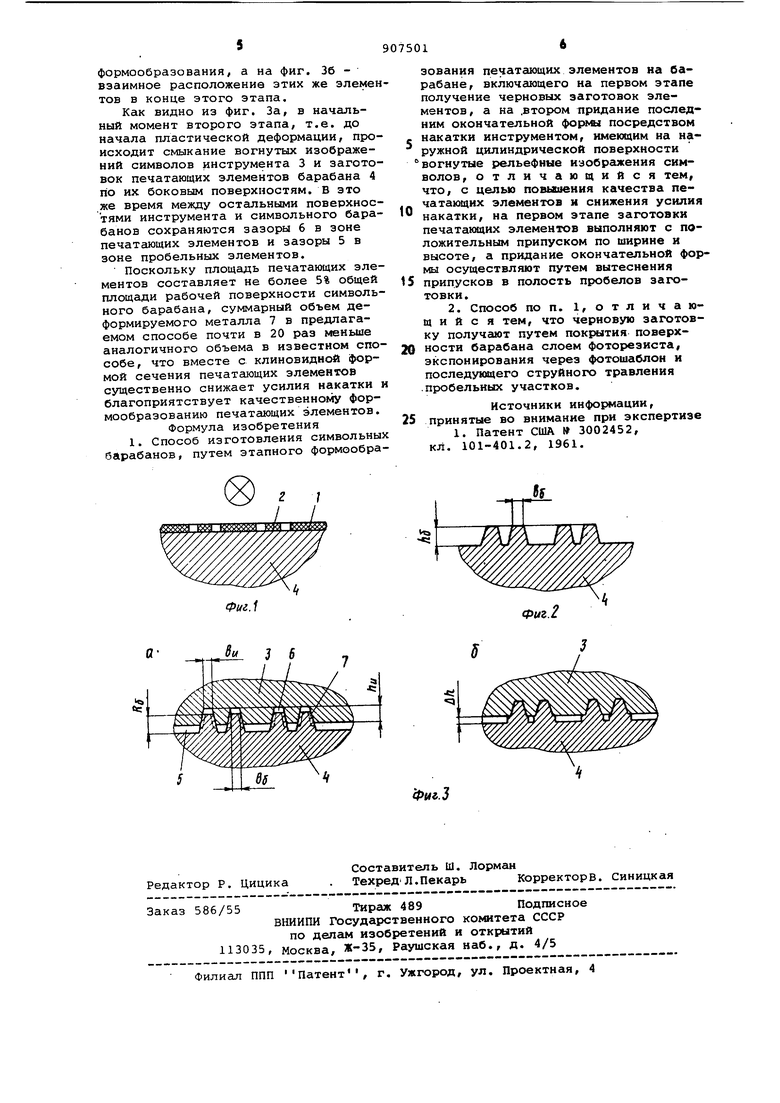

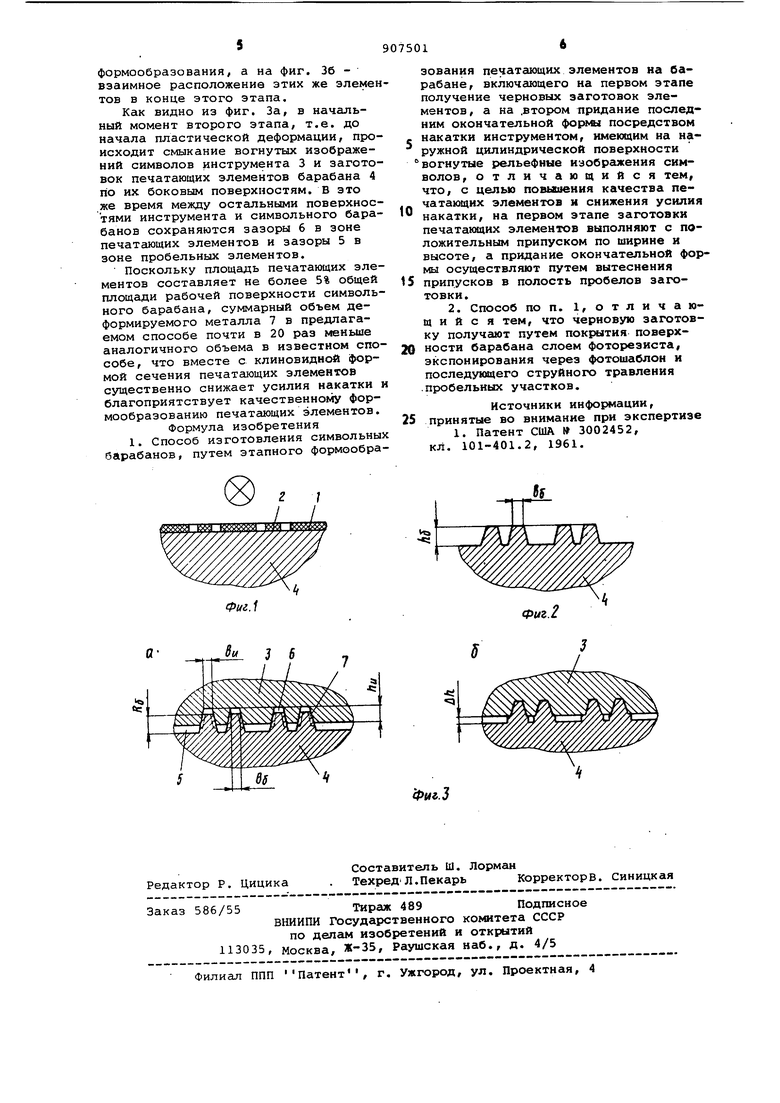

На фиг. 1-2 показан первый этап формообразования печатающих элементов; на фиг. 3 - второй этап формообразования.

Установка для реализации предлагаемого способа содержит слой фоторезистора 1, фотошаблон 2, накатной инструмент 3 заготовку барабана 4, зазоры 5 и 6 между заготовкой барабана и инструментом, деформируемый участок 7.

На первом этапе формообразования печатающих элементов поверхность заготовки барабана 4 (фиг. 1) после подготовки покрывают тонким слоем фоторезиста 1 и после его сушки производят контактное экспонирование поверхности в ультрафиолетовом диапазоне излучения при помощи фотошаблона 2, на котором ширина контура печатаннцих элементов b 5 выполнена больше ширины соответствующих элементов на инструменте 3 Ь, (фиг. 36) на величину д , которая уточняется экспериментально в зависимости от ширины контура и высоты печатающего элемента, материала барабана, величины бокового подтравливания и дрУ7 гих технологических режимов.

Так например, величина положительного припуска заготовки печатающего элемента по ширине д j составляет 0,1-0,3 мм при изготовлении барабана из стали марки 20, высоте печатающего элемента 0,2-0,5 мм, габарите печатающего элемента (длина и ширина) 2,4 X 1,65 мм, ширине контура печатающего элемента 0,08-0,28 мм

На фиг. 2 показано сечение печатающего элемента заготовки барабана 4 после фото-химического фрезерования методом струйного травления пробельных (неэкспонированных) участ|ков поверхности. Режимы обработки подбираются такими, что высота печатающих элементов на барабане hg больше высоты Ь« соответствующих элементов на инструменте 3(фиг. За) на величину д которая уточняется экспериментально.

Так указанного.примера величина положительного припуска заготовки печатающего элемента по высоте д/у составляет 0,05-0,25 мм.

На фиг. За изображено взаимное расположение накатного инструмента

3и заготовки символьного барабана

4в начальный момент второго этапа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| Способ изготовления символьных барабанов | 1986 |

|

SU1650312A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Заготовка зубчатого колеса | 1989 |

|

SU1639858A1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164706C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164707C1 |

Авторы

Даты

1982-02-23—Публикация

1979-10-09—Подача