Изобретение относится к обработке металлов давлением и может быть использовано накатке зубчатых профилей на кольцевых заготовках.

Целью изобретения является повышение качества изделия за счет уменьшения упругой деформации заготовки в пространстве между накатниками на этапе калибрования зубьев.

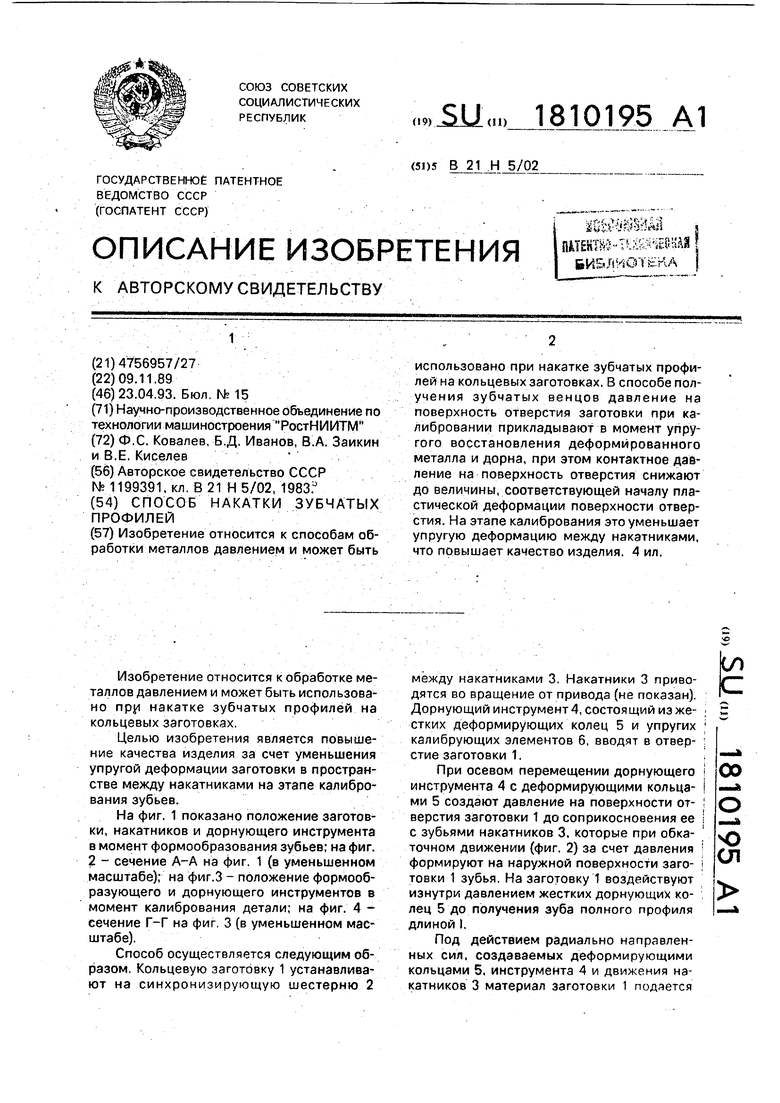

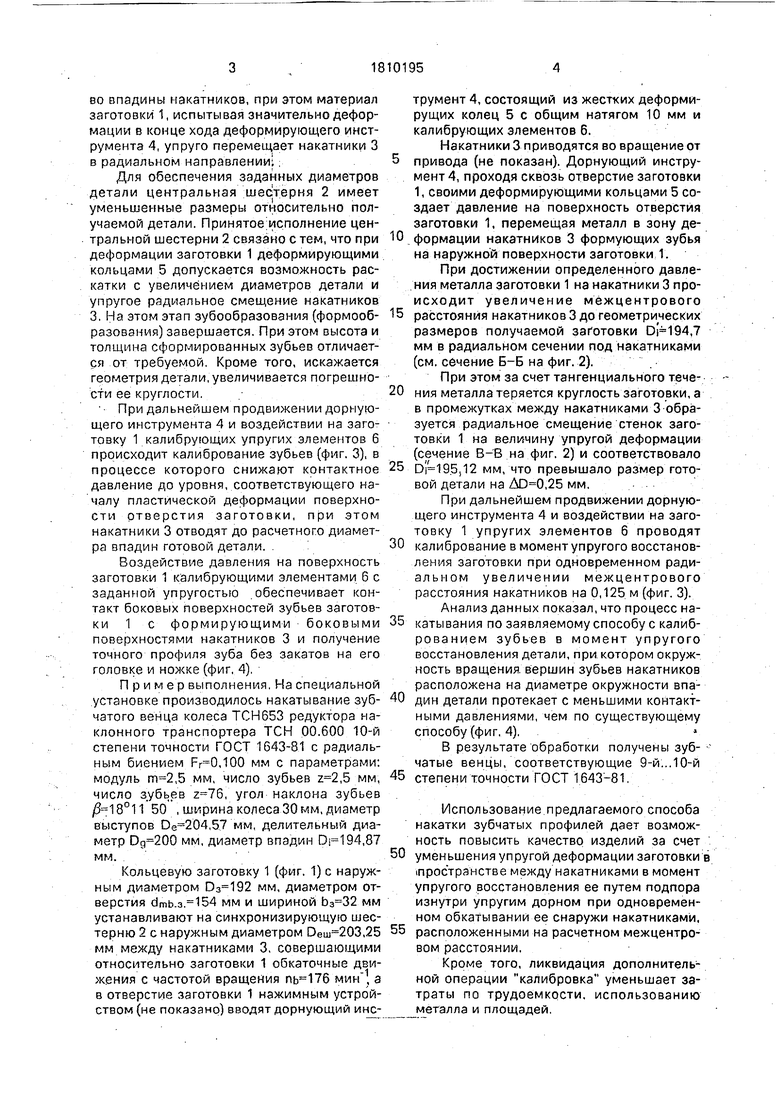

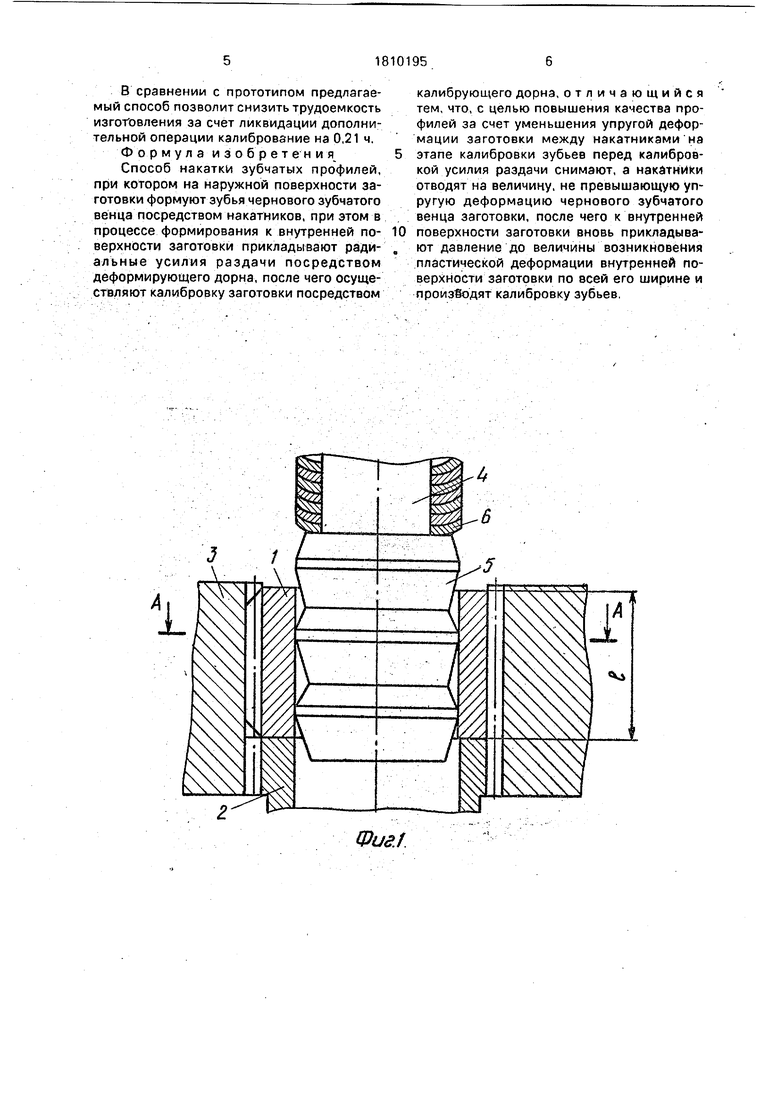

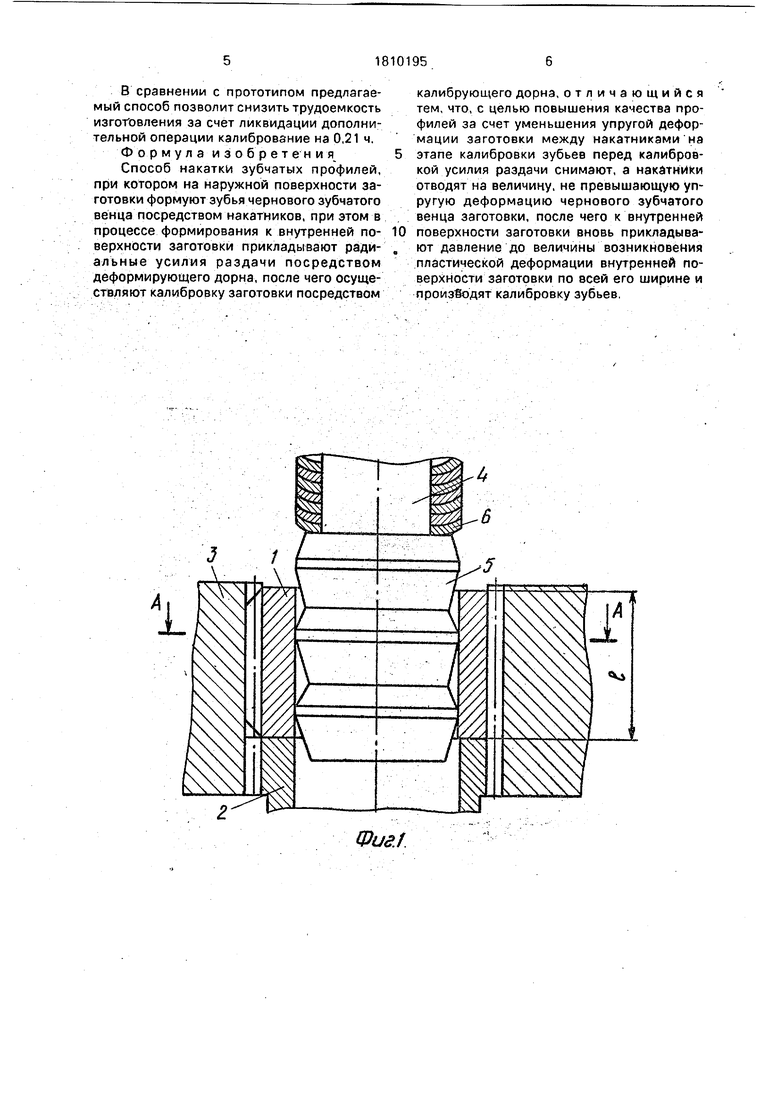

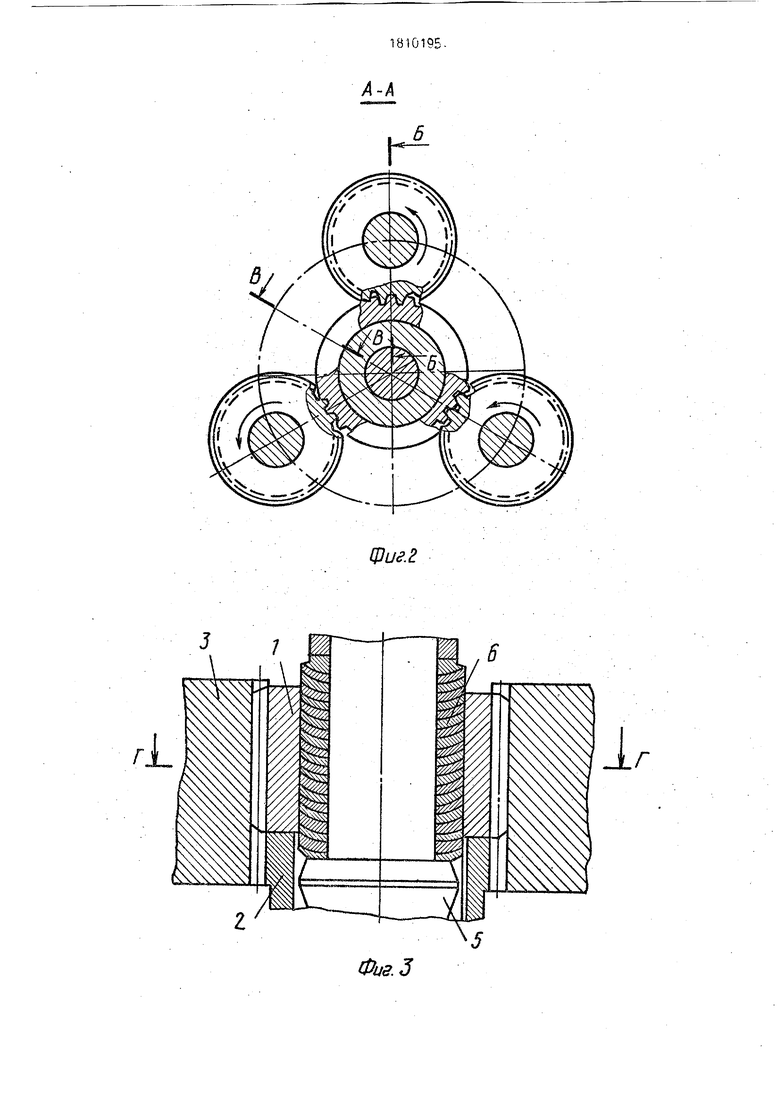

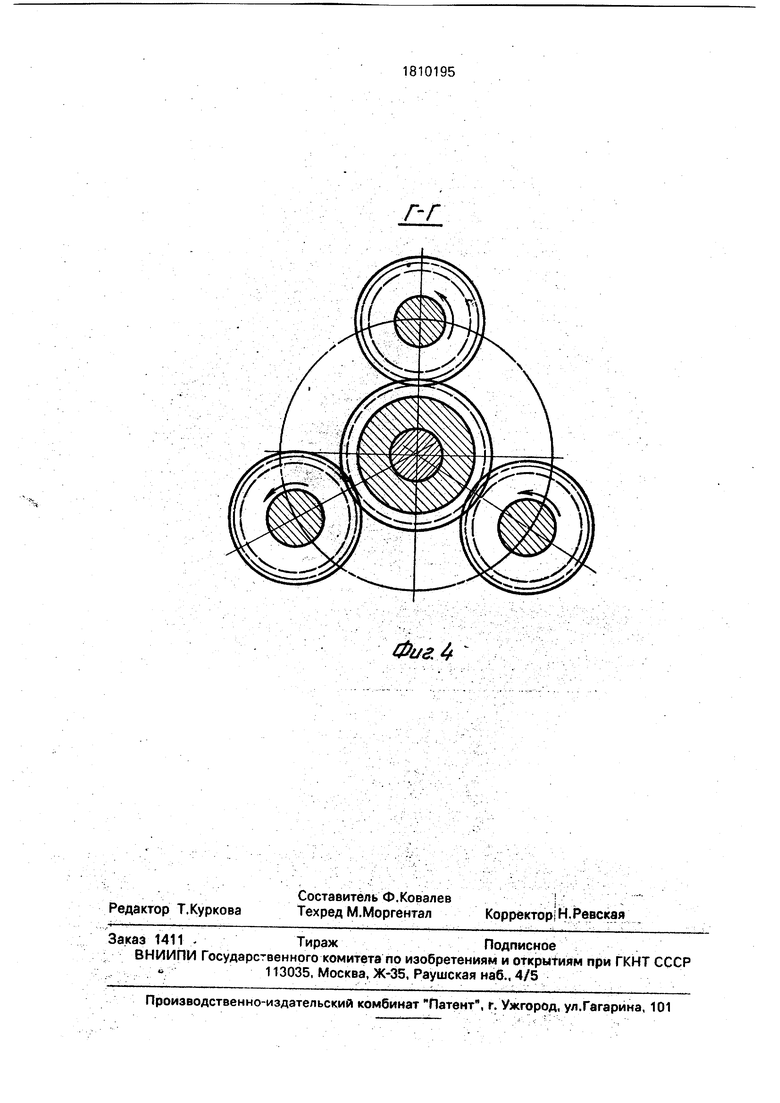

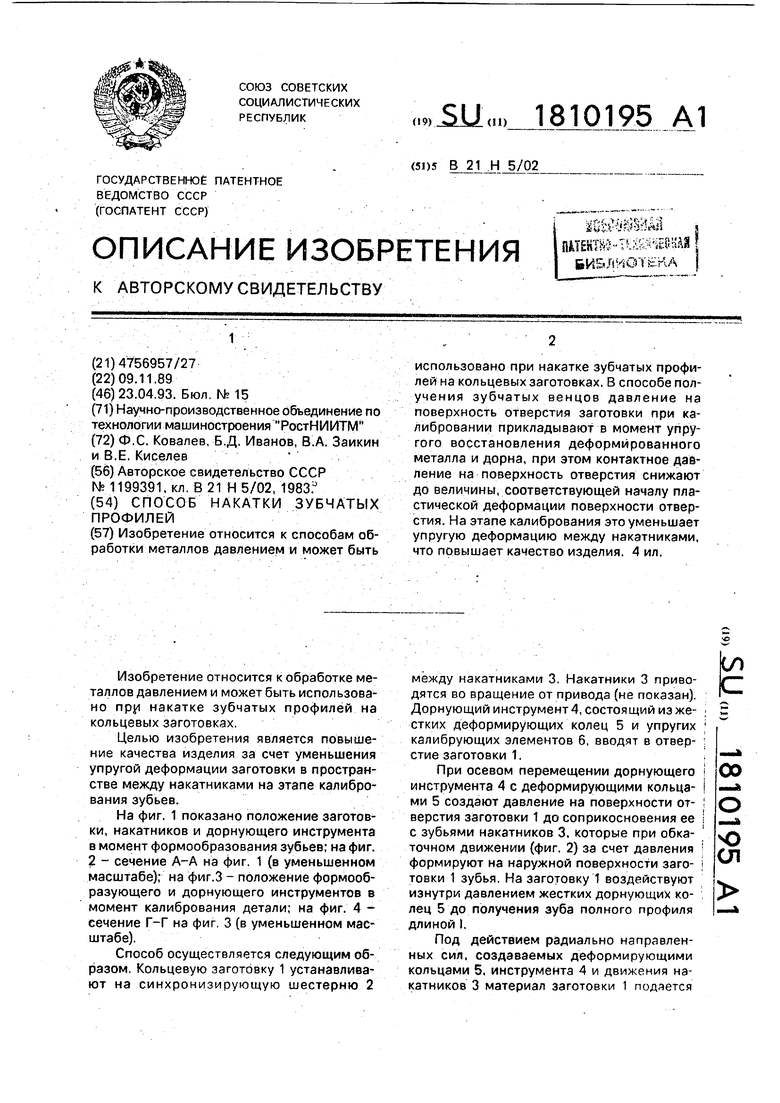

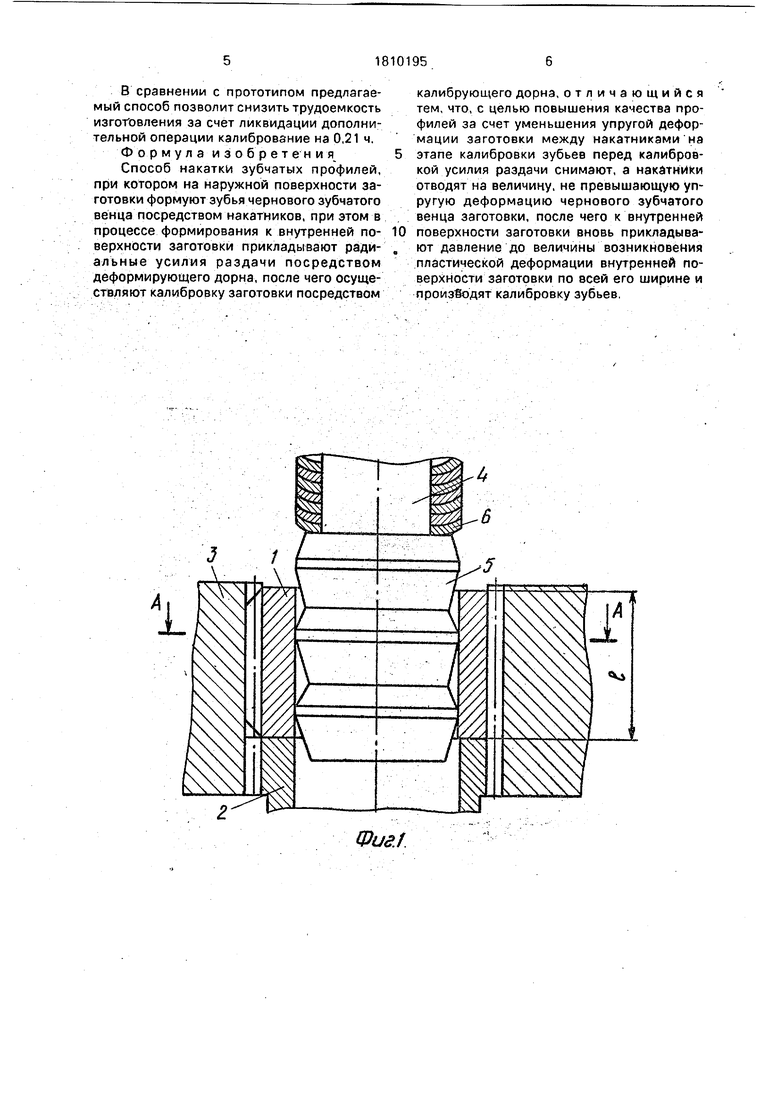

На фиг. 1 показано положение заготовки, накатников и дорнующего инструмента в момент формообразования зубьев; на фиг. 2 - сечение А-А на фиг. 1 (в уменьшенном масштабе); на фиг.З - положение формооб- разующего и дорнующего инструментов в момент калибрования детали; на фиг. 4 - сечение Г-Т на фиг. 3 (в уменьшенном масштабе).

Способ осуществляется следующим образом. Кольцевую заготовку 1 устанавливают на синхронизирующую шестерню 2

между накатниками 3. Накатники 3 приводятся во вращение от привода (не показан). Дорнующий инструмент 4, состоящий из жестких деформирующих колец 5 и упругих калибрующих элементов 6, вводят в отверстие заготовки 1.

При осевом перемещении дорнующего инструмента 4 с деформирующими кольцами 5 создают давление на поверхности отверстия заготовки 1 до соприкосновения ее с зубьями накатников 3. которые при обкаточном движении (фиг. 2) за счет давления формируют на наружной поверхности заготовки 1 зубья. На заготовку 1 воздействуют изнутри давлением жестких дорнующих колец 5 до получения зуба полного профиля длиной 1.

Под действием радиально направленных сил, создаваемых деформирующими кольцами 5, инструмента 4 и движения накатников 3 материал заготовки 1 подается

ел

с

00

о

чэ ел

во впадины накатников, при этом материал заготовки 1, испытывая значительно деформации в конце хода деформирующего инструмента 4, упруго перемещает накатники 3 в радиальном направлении;;

Для обеспечения заданных диаметров детали центральная шестерня 2 имеет уменьшенные размеры относительно получаемой детали. Принятое;исполнение центральной шестерни 2 связано с тем, что при деформации заготовки 1 деформирующими кольцами 5 допускается возможность раскатки с увеличением диаметров детали и упругое радиальное смещение накатников 3. На этом этап зубообразования (формообразования) завершается. При этом высота и толщина сформированных зубьев отличается от требуемой. Кроме того, искажается геометрия детали, увеличивается погрешности ее круглости.

При дальнейшем продвижении дорную- щего инструмента 4 и воздействии на заготовку 1 калибрующих упругих элементов 6 происходит калибрование зубьев (фиг. 3), в процессе которого снижают контактное давление до уровня, соответствующего началу пластической деформации поверхности отверстия заготовки, при этом накатники 3 отводят до расчетного диаметра впадин готовой детали. . :

Воздействие давления на поверхность заготовки 1 калибрующими элементами 6 с заданной упругостью .обеспечивает контакт боковых поверхностей зубьев заготовки 1 с формирующими боковыми поверхностями накатников 3 и получение точного профиля зуба без закатов на его головке и ножке (фиг, 4).

Пример выполнения, На специальной установке производилось накатывание зубчатого венца колеса ТСН653 редуктора наклонного транспортера ТСН 00.600 10-й степени точности ГОСТ 1643-81 с радиальным биением ,100 мм с параметрами: модуль ,5 мм, число зубьев ,5 мм, число з.убьев , угол наклона зубьев /5 18°11 50 , ширина колеса 30 мм, диаметр выступов ,57 мм, делительный диаметр мм, диаметр впадин ,87 мм. .

Кольцевую заготовку 1 (фиг. 1) с наружным диаметром мм, диаметром отверстия dmb.3. 154 мм и шириной мм устанавливают на синхронизирующую шестерню 2 с наружным диаметром ,25 мм между накатниками 3, совершающими относительно заготовки 1 обкаточные движения с частотой вращения мин, а в отверстие заготовки 1 нажимным устройством (не показано) вводят дорнующий инструмент 4, состоящий из жестких деформи- рущих колец 5 с общим натягом 10 мм и калибрующих элементов 6.

Накатники 3 приводятся во вращение от

привода (не показан). Дорнующий инструмент 4, проходя сквозь отверстие заготовки 1, своими деформирующими кольцами 5 создает давление на поверхность отверстия заготовки 1, перемещая металл в зону деформации накатников 3 формующих зубья на наружной поверхности заготовки 1.

При достижении определенного давле- .ния металла заготовки 1 на накатники 3 происходит увеличение мёжцентрового

расстояния накатников 3 до геометрических размеров получаемой заготовки ,7 мм в радиальном сечении под накатниками (см. сечение Б-Б на фиг. 2).

При этом за счет тангенциального течения металла теряется круглость заготовки, а в промежутках между накатниками 3 образуется радиальное смещение стенок заготовки 1 на величину упругой деформации (сечение В-В на фиг. 2) и соответствовало

,12 мм, что превышало размер готовой детали на ,25 мм.

При дальнейшем продвижении дорную- щего инструмента 4 и воздействии на заготовку 1 упругих элементов 6 проводят

калибрование в момент упругого восстановления заготовки при одновременном радиальном увеличении межцентрового расстояния накатников на 0,125 м (фиг. 3). Анализ данных показал, что процесс накатывания по заявляемому способу с калиб- рованием зубьев в момент упругого восстановления детали, при котором окружность вращения вершин зубьев накатников расположена на диаметре окружности впадин детали протекает с меньшими контактными давлениями, чем по существующему способу (фиг, 4),

В результате обработки получены зуб- ° чатые венцы, соответствующие 9-й...10-й

степени точности ГОСТ 1643-81.

Использование предлагаемого способа накатки зубчатых профилей дает возможность повысить качество изделий за счет

уменьшения упругой деформации заготовки в (пространстве между накатниками в момент упругого восстановления ее путем подпора изнутри упругим дорном при одновременном обкатывании ее снаружи накатниками,

расположенными на расчетном межцентровом расстоянии.

Кроме того, ликвидация дополнительной операции калибровка уменьшает затраты по трудоемкости, использованию металла и площадей.

В сравнении с прототипом предлагаемый способ позволит снизить трудоемкость изготовления за счет ликвидации дополнительной операции калибрование на 0,21 ч. Формула изобретения Способ накатки зубчатых профилей, при котором на наружной поверхности заготовки формуют зубья чернового зубчатого венца посредством накатников, при этом в процессе формирования к внутренней поверхности заготовки прикладывают радиальные усилия раздачи посредством деформирующего дорна, после чего осуществляют калибровку заготовки посредством

0

калибрующего дорна, отличающийся тем, что, с целью повышения качества профилей за счет уменьшения упругой деформации заготовки между накатниками на этапе калибровки зубьев перед калибровкой усилия раздачи снимают, а накатники отводят на величину, не превышающую упругую деформацию чернового зубчатого венца заготовки, после чего к внутренней поверхности заготовки вновь прикладывают давление до величины возникновения пластической деформации внутренней поверхности заготовки по всей его ширине и производят калибровку зубьев.

Фи&4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатки зубчатых колес | 1987 |

|

SU1710174A1 |

| Способ изготовления зубчатых венцов | 1991 |

|

SU1821282A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| Устройство для восстановления зубчатых колес | 1980 |

|

SU963654A1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

Изобретение относится к способам обработки металлов давлением и может быть использовано при накатке зубчатых профилей на кольцевых заготовках. В способе получения зубчатых венцов давление на поверхность отверстия заготовки при калибровании прикладывают в момент упругого восстановления деформированного металла и дорна, при этом контактное давление на поверхность отверстия снижают до величины, соответствующей началу пластической деформации поверхности отверстия. На этапе калибрования это уменьшает упругую деформацию между накатниками, что повышает качество изделия. 4 ил.

| Авторское свидетельство СССР № 1199391, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1989-11-09—Подача