сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания цилиндрических зубчатых колес | 1977 |

|

SU634827A1 |

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| Инструмент для накатывания зубчатых профилей | 1980 |

|

SU984595A1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Способ накатывания зубчатых колес | 1983 |

|

SU1199392A1 |

Использование: обработка металлов давлением. Сущность изобретения: накатывание осуществляют путем деформирования заготовки при ае тангенциальном перемещении относительно накатников, имеющих равные диаметры и постоянное межосевое расстояние. Диаметр исходной заготовки выбирают из условия равенства длины ее окружности периметру накатника по вершинам его зубьев. Даны расчетные зависимости для определения диаметра заготовки, высоты слоя металла, выдавливаемого во впадину накатника на каждом переходе, диаметра получаемого на каждом переходе полуфабриката. В процессе накатывания после каждого перехода полуфабрикат обтачивают до диаметра, равного наружному диаметру накатываемого профиля. 3 ил.

Изобретение относится к области машиностроения, в частности к способу накатывания зубчатых, шлицевых и других профилей.

В машиностроении при получении зубчатых колес известны способы тангенциальной холодной накатки, осуществляемые на специализированных станках 1. Известен способ накатывания зубчатых профилей, при котором с целью снижения капитальных и эксплуатационных затрат все же используются накатные головки 2. Но при этом капитальные затраты все же остаются достаточно большими, а расход накатного инструмента оказывается велик.

Наиболее близким техническим решением /прототипом/ является способ тангенциального накатывания зубчатых колес, когда дисковая заготовка свободно перемещается между несколькими парами приводных роликов, имеющих постоянное межосевое расстояние 3.

Однако известный способ имеет следующие недостатки. При эксплуатации станков с тангенциальным способом накатки комплект накатных роликов состоит из 6-8 штук, ролики имеют диаметр 200 мм, что ведет к существенному расходу дорогой штампоаой стали. Накатные ролики первых двух-трех секций станка коррегированы. Станки имеют большие габариты /760 х 860 х 1538 мм/ и занимают значительную площадь цеха. -Их использование оказывается малоэффективно в мелкосерийном производстве.

Целью предлагаемого способа является концентрация всех необходимых операций на одном станке, удешевление инструмента и

00

ел о

оборудования,снижение себестоимости продукции за смет сокращения числа операций и увеличения производительности процесса производства зубчатых шлицевых и других профилей.

Поставленная цель достигается тем, что в известном способе дисковая заготовка подается поочередно в двухроликовые секции, причем движение вращения передается от роликов к заготовке1 В пррвой секции осуществляется деление -загЪтрвки на требуемое число зубьев во%то рой и третьей секциях - формообразование, а в четвертой - калибрование зубьев колеса.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что накатка ведется тангенциальной накатной головкой, установленной на планшайбе токарного станка - автомата и содержащей два) одинаковых накатных ролика. Накатка ведется за несколько переходов с промежуточной проточкой полуфабриката на определенный диаметр. Вращение передается от заготовки к накатным роликам. На первом переходе осуществляется деление заготовки, зажатой в патроне станка, на требуемое число зубьев, на последующих переходах - формирование зуба, последний переход- калибрующий. Предлагаемый метод позволяет сконцентрировать весь технологический процесс изготовления зубчатого колеса на одном токарном станке- автомате.

Таким образом, заявляемый способ соответствует критерию изобретения новизна. Известны технические решения 2, в которых используется накатная головка. Однако ее перемещение осуществляется в осевом направлении, а сам процесс трудно поддается автоматизации. Это позволяет делать вывод о соответствии предлагаемого способа критерию существенные отличия.

Предлагаемый способ накатывания зубчатых колес реализован следующим образом. Накатная головка устанавливается на планшайбе токарного станка-автомата в специальной державке. Заготовка зажимается в патроне этого станка. Диаметр заготовки выбирается таким, чтобы по длине окружности ее поперечного сечения размещалось требуемое число зубьев. Это вытекает из условия что в первый момент касания заготовки и накатника имеет место фрикционное зацепление. Тогда наружный диаметр исходной заготовки может быть вычислен по формуле

7 ти7 Пн

п - -ш -s - - ш е

где Ј - коэффициент учитывающий проскальзывание заготовки относительно накатника в первый момент зацепления /Ј - 1-1,015/;2ш число зубьев накатываемого

зубчатого колеса; 2Н - число зубьев накатника; шаг накатника по вершинам зуба; DHe - диаметр окружности накатника по вершинам зуба.

Величину полного хода инструмента в

процессе накатки определяют по формуле

)(2)

20

35

40

50

55

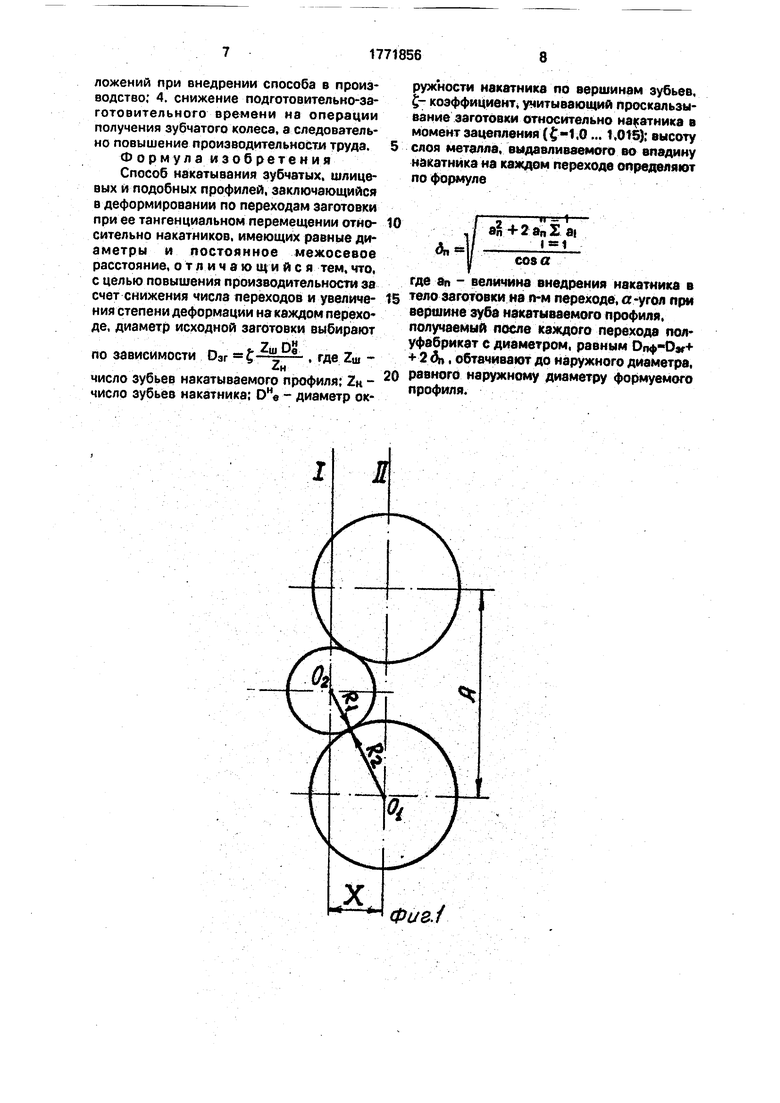

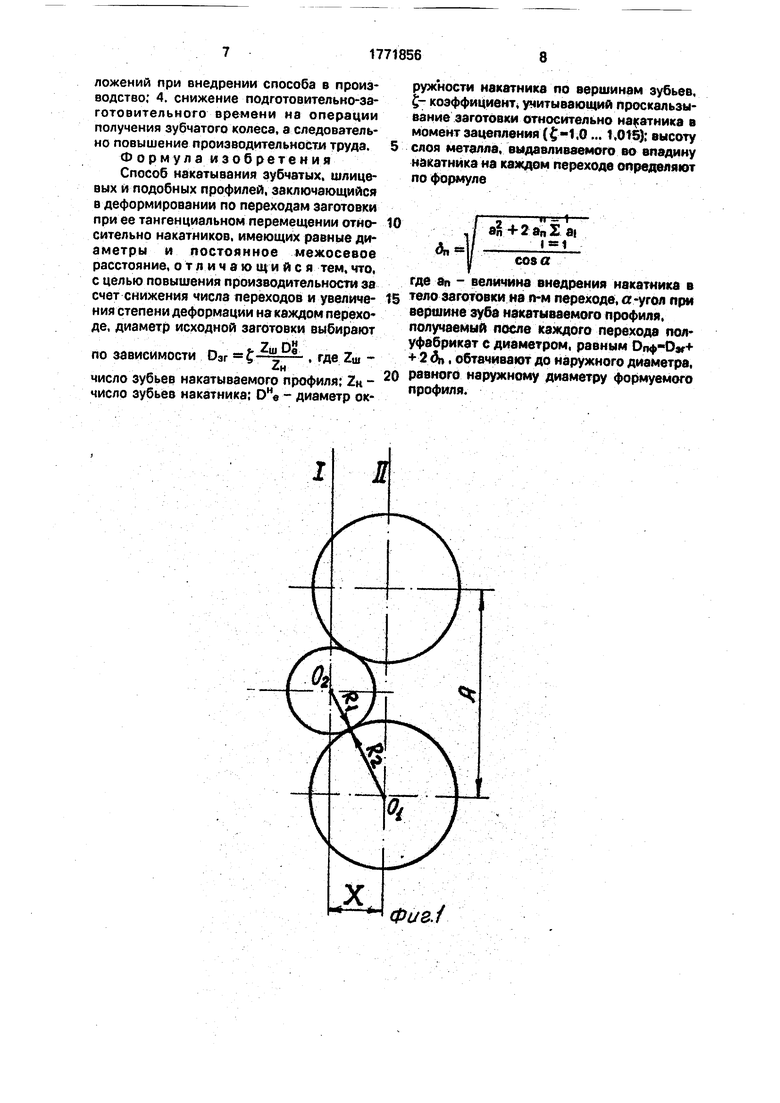

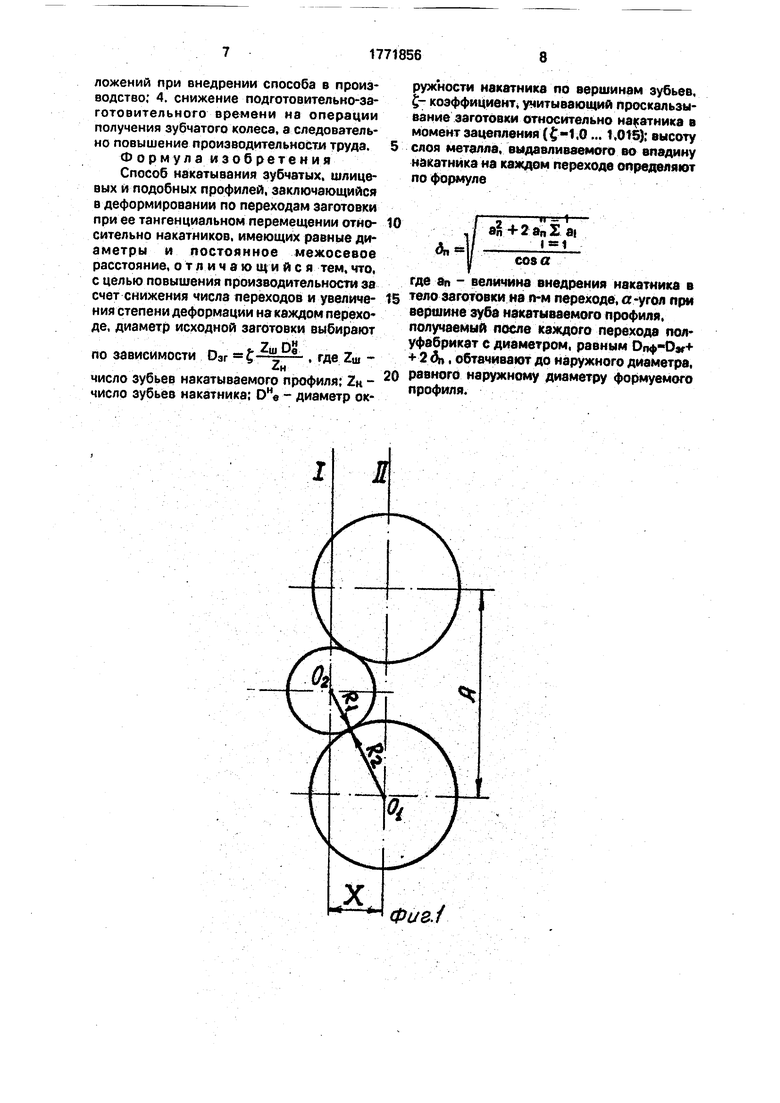

15 в соответствии с геометрическим построением на рис. 1. При этом RI - радиус исходной заготовки; R2 - радиус накатника по вершине -зуба; А - межосевое расстояние накатников.

Формирование зуба за один переход при тангенциальной накатке невозможно. Это связано с тем, что впадина между соседними зубьями накатника переполняется выдавливаемым металлом заготовки. Поэтому

2g полное деформирование осуществляется за несколько переходов накатки, после каждого перехода протачивают накатанный полуфабрикат по наружной поверхности, до наружного диаметра формуемого профи2Q ля. Предельный режим накатки, т.е. осуществление наибольшего деформирования на каждом переходе накатки, определяется по приведенной ниже методике.

Наибольшую глубину внедрения зуба накатника в тело исходной заготовки определяют смещаемым при этом объемом деформируемого металла. Сделав допущение, что весь объем смещаемого металла переместится во впадину между двумя соседними зубьями накатника, а также считая, что при этом отсутствует уширение, можно вычислить максимально возможную глубину внедрения. При этом, считая ширину накатываемого колеса величиной постоянной,

45 будем оперировать смещаемыми площадями, а для упрощения расчетов профиль зуба накатника считаем треугольным /как показали опыты, точность полученных формул вполне достаточна для практических расчетов/.

Итак, на первом переходе накатки максимально возможная величина внедрения ai равна половине высоты зуба накатника hH3 т.е.

n h Dg-РГт

,(з)

так как величина смещаемой площади Si расна площади впадины /рис. 2а/. В результате накатывания получим полуфабри кат. имеющий наружный диаметр

о пф-Оэг+ьГэ.(4)

Второй переход накатки осуществляется после предварительной проточки полученного полуфабриката на величину D3r т.е. снимают выдавленный во впадину металл. На этом переходе деформирование начинается с момента, когда зуб накатника входит в образованную на первом переходе риску, т.е. на глубину ai /рис. 26/. Величину смещаемой площади S на втором перехоле определяют как S Si+2Sz так как x xtgan S2 ai-a2-tg«TO S(a22+2aia2)tga, где 82 величина внедрения накатника в тело заготовки на втором переходе накатки; а- угол при вершине зуба накатываемого колеса.

В результате геометрических преобразований высоту выдавленного на втором переходе во впадину накатника металла определяют как

У a$+2

Э1 32

cos a

(5)

Учитывая, что характер деформации на каждом последующем переходе накатки не меняется. Формула (5) в общем виде будет выглядеть так

aii + 2 ап 2 at

i 1

cos a

(6)

Тогда величину внедрения зуба накатника в тело заготовки на n-ом переходе накатки можно вычислить по формуле

an f ( -cosa -2 ai. (7)

1-1

Уравнение (7) содержит две неизвестные величины эп и 5П. Однако по параметрам накатного инструмента и исходной заготовки определяют наибольшую величину на последнем переходе накатки, которая оказывается самой малой по сравнению с предыдущими переходами:

5mm -4 ( А - ОГ - D3r).

(8)

Величину 5min можно использовать в качестве исходного значения в итерационном процессе определения ап на n-м переходе. При этом процесс идет с некоторым шагом q. Затем вычисляют такой технологический параметр, как ход накатной голооки, обеспечивающий внедрение инструмента о тело заготовки на величину an .

Хп Х -2 Xi -T(Ri +R2 -iai)2 -у2

i 1

I 1

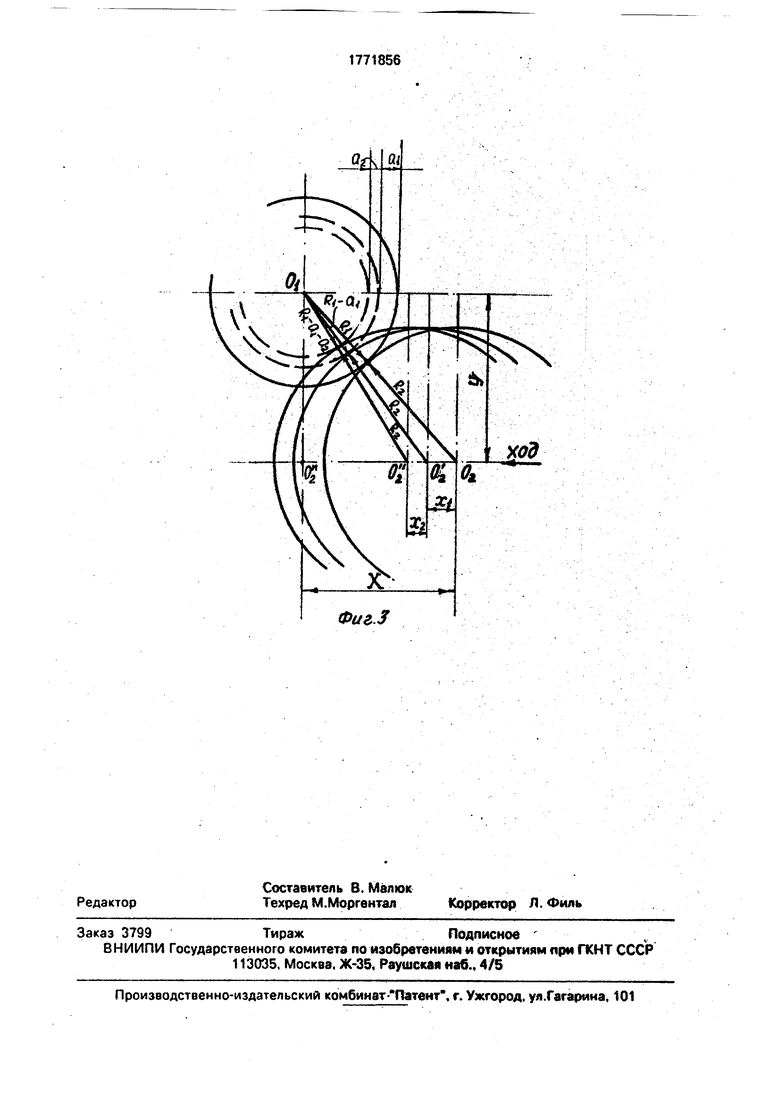

(0) где Хп - ход накатной головки но n-м персходе накатки; при этом у -. Вывод формулы (9) базируется на геометрическом построении,приведенном на рис. 3 и допущении;-что система заготовка-накатникинакатная головка - абсолютно жесткая. На рис. 3 введены следующие обозначения: Oi и 02 - центральная ось заготовки и накатника соответственно. В результате первого перехода накатки ось накатника, имеющего

радиус В2,сместится из положения Оа в положение О 2,ПРИ этом зуб накатника врежется в заготовку,имеющую радиус Ri.na величину ai. Таким образом радиус по впадине заготовки после первого перехода окажется равным Ri-ai. Аналогично осуществляется второй переход накатки, но отсчет начинается от положения оси накатника Процесс накатки считается законченным в момент совпадения осей

накатника и заготовки, т.е. при достижении осью накатника точки 0П2.

Задавшись величиной дп , определяем наружный диаметр полуфабриката, получаемого в результате накатки: Опф 03г+2(5п.

Вычислив ход накатной головки, можем определить наибольшую допустимую величину получаемого наружного диаметра полуфабриката:

40

/4(Х-2Х02+А2 or

I 1

Если в результате расчетов оказалось, что на данном переходе Опф 0пфтах, следует очередной шаг итерационного процесса.

в противном случае результаты предыдущей итерации окончательные.

Предлагаемый способ может быть реализован на любом токарном станке-автомате с Ч ПУ.

Использование способа наиболее эффективно в мелкосерийном производстве с большой номенклатурой мелкомодульных зубчатых колес.

Использование предлагаемого способа

получения зубчатых колес обеспечивает по сравнению с существующими способами следующие преимущества: 1. снижение расхода накатных роликов: 2 универсализацию процесса накатки; 3. снижение капиталовложений при внедрении способа в производство; 4. снижение подготовительно-заготовительного времени на операции получения зубчатого колеса, а следовательно повышение производительности труда. Формула изобретения Способ накатывания зубчатых, шлице- вых и подобных профилей, заключающийся в деформировании по переходам заготовки при ее тангенциальном перемещении относительно накатников, имеющих равные диаметры и постоянное межосевое расстояние, отличающийся тем, что, с целью повышения производительности за счет снижения числа переходов и увеличения степени деформации на каждом переходе, диаметр исходной заготовки выбирают

7 Пн

по зависимости Оэг Ј- Ј - , где Zui f-и

число зубьев накатываемого профиля; 2н - число зубьев накатника; Он« - диаметр окружности накатника по вершинам зубьев, Ј- коэффициент, упитывающий проскальзывание заготовки относительно накатника в момент зацепления (Ј-1,0... 1,015); высоту слоя металла, выдавливаемого во впадину накатника на каждом переходе определяют по формуле

4,

а2+2а„1а(

i«t

cos a

где an - величина внедрения накатника в тело заготовки на n-м переходе, а-угол при вершине зуба накатываемого профиля, получаемый после каждого перехода полуфабрикат с диаметром, равным Опф-0эг+ + 2 5п, обтачивают до наружного диаметра, равного наружному диаметру формуемого профиля.

Фиг./

Ч

Фие.З

| 0 |

|

SU153825A1 | |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-30—Публикация

1988-12-05—Подача